机舱罩预埋件成型定位装置的制作方法

1.本发明涉及注塑成型技术领域,特别涉及一种机舱罩预埋件成型定位装置。

背景技术:

2.树脂真空灌注工艺广泛应用于风电、汽车、船舶、交通等诸多领域,复合材料类大型制品中通常会放置预埋金属件在玻纤夹层中,起到部件之间的连接加固的作用。现有预埋件通常是人工放置在玻璃纤维制成的半成品上,然后注塑,在注塑过程中预埋件容易被注塑材料冲击发生位移,同时在抽真空过程中也容易导致预埋件发生偏移,导致预埋件的定位精度较差,使得制品具有报废或返工的风险。

3.为解决以上问题,需要一种机舱罩预埋件成型定位装置,该装置可对预埋件进行定位,提高产品的加工效率,降低报废率。

技术实现要素:

4.有鉴于此,本发明提供一种机舱罩预埋件成型定位装置,该装置可对预埋件进行定位,提高产品的加工效率,降低报废率。

5.本发明的机舱罩预埋件成型定位装置,包括平台底座、定位支架以及工装板,所述定位支架连接于平台底座上,所述定位支架水平向外延伸至平台底座外并与工装板连接,所述工装板上开设有用于对预埋件进行定位的定位孔。

6.进一步,所述定位孔有两个且为腰型孔。

7.进一步,所述工装板包括水平板、垂直连接于水平板上的立板以及连接于水平板和立板之间的加强板,所述定位孔开设于水平板上,所述水平板用于水平压于预埋件上并通过定位孔对预埋件形成定位。

8.进一步,所述水平板连接于定位支架下方,所述水平板与定位支架之间通过至少一个垫块连接。

9.进一步,所述垫块下方连接有连接板,所述水平板连接于连接板下方。

10.进一步,所述连接板与垫块侧壁之间通过角钢固定连接,所述角钢的水平边固定连接于连接板上。

11.进一步,所述定位孔覆盖于连接板下且与角钢的位置相对应,所述角钢以及连接板上开设有与定位孔竖向对应的开孔。

12.进一步,所述定位支架呈矩形框架结构,所述定位支架外侧的两角处分别与平台底座连接,所述定位支架内侧的两角处分别与工装板连接。

13.进一步,所述加强板平行设置有两个,所述定位孔位于两个加强板之间。

14.本发明的有益效果:

15.本发明可通过定位装置对预埋件形成定位,在注塑过程中保证预埋件不被注塑材料冲击发生位移,同时在抽真空过程中也保证预埋件不发生偏移,利于提高预埋件的安装精度,降低成品报废或返工的风险;另外本发明中的工装板结构其稳定性高,水平板竖向压

于预埋件上,利于在竖向方向对预埋件进行定位,工装板结合连接板和角钢,使得定位孔位于开孔的下方,通过该结构可抬高溢流平面,可避免注塑材料漫过定位孔流动至定位孔内。

附图说明

16.下面结合附图和实施例对本发明作进一步描述。

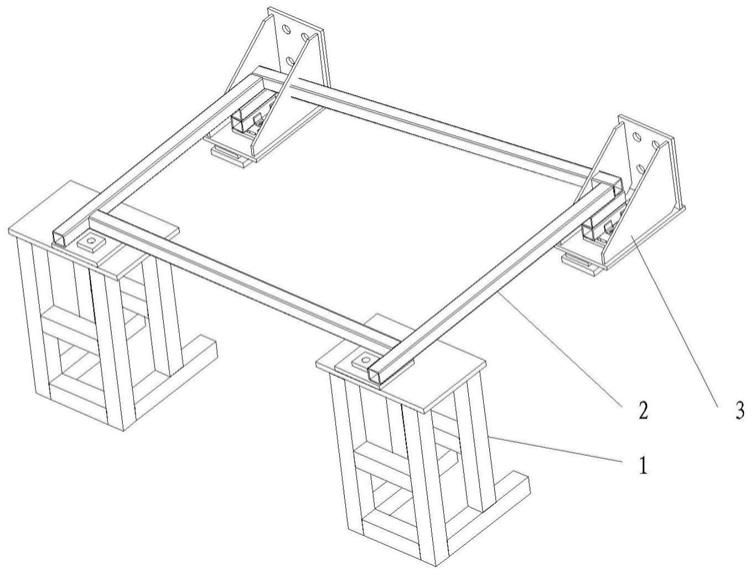

17.图1为本发明结构示意图;

18.图2为定位装置与玻璃纤维半成品配合结构示意图;

19.图3为局部结构示意图;

具体实施方式

20.本实施例提供了一种机舱罩预埋件成型定位装置,包括平台底座1、定位支架2以及工装板3,所述定位支架连接于平台底座上,所述定位支架水平向外延伸至平台底座外并与工装板连接,所述工装板上开设有用于对预埋件进行定位的定位孔4;平台底座用于固定连接于模具上,也就是说整个定位装置固定安装于模具上,模具用于浇注注塑材料并成型,其中平台底座具有水平安装板,在水平安装板下方固定连接有多个支腿,各支腿固定连接于模具上,结合图2所示,由玻璃纤维制成的机舱罩半成品9上具有加强筋10,其中工装板位于加强筋的上方,预埋件11为钢板,预埋件水平放置于加强筋上,工装板位于预埋件上方,其中预埋件上开设有与定位孔4适配的通孔,其中图3中定位孔被遮挡,利用定位销配合定位孔和通孔使得预埋件定位,在注塑过程中保证预埋件不被注塑材料冲击发生位移,同时在抽真空过程中也保证预埋件不发生偏移,利于提高预埋件的安装精度,降低成品报废或返工的风险。

21.本实施例中,所述定位孔有两个且为腰型孔。通过设置腰型孔可提高误差富余量,便于与预埋件上通孔的配合;通过两个定位孔利于对预埋件形成可靠定位,且此处设置较少的定位孔,利于注塑过程中对定位孔的密封工艺处理,密封工艺处理可防止注塑材料流动至定位孔内;另外在预埋件上提前开设多个安装孔,在注塑过程中,该安装孔内提前填充黄油密封,以防止注塑材料流动至安装孔内,在注塑完成后,在对应于安装孔的位置去除注塑材料露出安装孔。

22.本实施例中,所述工装板包括水平板3a、垂直连接于水平板上的立板3b以及连接于水平板和立板之间的加强板3c,所述定位孔开设于水平板上,所述水平板用于水平压于预埋件上并通过定位孔对预埋件形成定位。结合图3所示,该结构的工装板其稳定性高,另外通过水平板竖向压于预埋件上,利于在竖向方向对预埋件进行定位。

23.本实施例中,所述水平板3a连接于定位支架2下方,所述水平板与定位支架之间通过至少一个垫块5连接。结合图3所示,水平板与定位之间设置有两个垫块以调节水平板的位置,垫块可以为空心块或者实心块,本实施例中垫块为空心管状结构。

24.本实施例中,所述垫块下方连接有连接板6,所述水平板3a连接于连接板下方。结合图3所示,连接板小于水平板,通过连接板利于与水平板的连接,利于控制水平板的安装精度,其中连接板与水平板可通过焊接固定或者通过螺栓可拆卸连接。

25.本实施例中,所述连接板与垫块侧壁之间通过角钢7固定连接,所述角钢的水平边固定连接于连接板上。结合图3所示,在连接板与垫块之间连接有两个角钢,利于提高整个

连接板的结构稳定性。

26.本实施例中,所述定位孔4覆盖于连接板下且与角钢的位置相对应,所述角钢以及连接板上开设有与定位孔竖向对应的开孔8。结合图3所示,定位孔位于连接板以及角钢的下方,定位孔位于开孔8的下方,通过该结构可抬高溢流平面,可避免注塑材料流动至定位孔内。

27.本实施例中,所述定位支架2呈矩形框架结构,所述定位支架外侧的两角处分别与平台底座1连接,所述定位支架内侧的两角处分别与工装板3连接。结合图1所示,定位支架上连接有两个平台底座和两个工装板,通过该结构利于提高整个定位装置的稳定性。

28.本实施例中,所述加强板3c平行设置有两个,所述定位孔位于两个加强板之间。结合图3所示,两个加强板可形成侧向遮挡,防止注塑材料飞溅至定位孔内。

29.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种机舱罩预埋件成型定位装置,其特征在于:包括平台底座、定位支架以及工装板,所述定位支架连接于平台底座上,所述定位支架水平向外延伸至平台底座外并与工装板连接,所述工装板上开设有用于对预埋件进行定位的定位孔。2.根据权利要求1所述的机舱罩预埋件成型定位装置,其特征在于:所述定位孔有两个且为腰型孔。3.根据权利要求1所述的机舱罩预埋件成型定位装置,其特征在于:所述工装板包括水平板、垂直连接于水平板上的立板以及连接于水平板和立板之间的加强板,所述定位孔开设于水平板上,所述水平板用于水平压于预埋件上并通过定位孔对预埋件形成定位。4.根据权利要求3所述的机舱罩预埋件成型定位装置,其特征在于:所述水平板连接于定位支架下方,所述水平板与定位支架之间通过至少一个垫块连接。5.根据权利要求4所述的机舱罩预埋件成型定位装置,其特征在于:所述垫块下方连接有连接板,所述水平板连接于连接板下方。6.根据权利要求5所述的机舱罩预埋件成型定位装置,其特征在于:所述连接板与垫块侧壁之间通过角钢固定连接,所述角钢的水平边固定连接于连接板上。7.根据权利要求6所述的机舱罩预埋件成型定位装置,其特征在于:所述定位孔覆盖于连接板下且与角钢的位置相对应,所述角钢以及连接板上开设有与定位孔竖向对应的开孔。8.根据权利要求1所述的机舱罩预埋件成型定位装置,其特征在于:所述定位支架呈矩形框架结构,所述定位支架外侧的两角处分别与平台底座连接,所述定位支架内侧的两角处分别与工装板连接。9.根据权利要求3所述的机舱罩预埋件成型定位装置,其特征在于:所述加强板平行设置有两个,所述定位孔位于两个加强板之间。

技术总结

本发明公开了一种机舱罩预埋件成型定位装置,包括平台底座、定位支架以及工装板,所述平台底座用于固定于模具上,所述定位支架连接于平台底座上并水平向外延伸至平台底座外连接于工装板上,所述工装板上开设有用于对预埋件进行定位的定位孔;本发明可通过定位装置对预埋件形成定位,在注塑过程中保证预埋件不被注塑材料冲击发生位移,同时在抽真空过程中也保证预埋件不发生偏移,利于提高预埋件的安装精度,降低成品报废或返工的风险。降低成品报废或返工的风险。

技术研发人员:谭建旗 龚伦红 王青山

受保护的技术使用者:重庆海庆新材料有限公司

技术研发日:2021.05.19

技术公布日:2021/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1