汽车内饰件的TOM成型设备的制作方法

汽车内饰件的tom成型设备

技术领域

1.本发明属于汽车饰件加工设备领域,具体涉及一种汽车内饰件的tom成型设备。

背景技术:

2.随着汽车内饰观赏要求的提升,一般的内饰件包括塑料本体、覆设在塑料本体表面的装饰膜,例如,tom(three dimension overlay method),即,三次元表面装饰。

3.然而,最常规的覆膜手段是胶粘,但是胶粘这种手段存在以下缺陷:1、由于胶水中难免混有一些有毒或有害物质,因此,环保方面存在明显的不足,严重一点会影响用户的健康;2、容易脱胶,寿命短,例如:在夏天,汽车在太阳下暴晒后温度较高(80℃左右),此时,装饰膜很容易自塑料本体上脱落。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供一种全新的汽车内饰件的tom成型设备。

5.为解决上述技术问题,本发明采取如下技术方案:一种汽车内饰件的tom成型设备,其用于将装饰膜覆设在塑料件的表面,其包括:装载模具,其用于塑料件的放置;热成型单元,其包括开口朝上的下箱体、上下活动设置在下箱体上方且能够将下箱体的开口闭合的上箱体、位于下箱体内且能够上下运动的升降平台、位于上箱体内的加热部件、位于下箱体一侧的装饰膜的送膜部件、以及压力调节部件,其中送膜部件自开口的一侧向另一侧送膜,且上箱体和下箱体闭合时,装饰膜将上箱体和下箱体隔开且形成上下两个相对密封的腔体,压力调节部件用于调节腔体内的压力;膜切单元,其用于热成型后装饰膜的切断;模具收送料单元,其包括两条或多条与所述热成型单元相连通的传输线、以及设置在相邻两条传输线之间的机器人,其中机器人将装载模具在传输线和升降平台之间移载。

6.优选地,压力调节部件包括正压供应器;负压供应器;一端部分别与下箱体和上箱体相连通的第一管路和第二管路;用于将第一管路和第二管路另一端部相连通的第三管路;将第三管路的两端部分别与正压供应器和负压供应器相连通的第四管路和第五管路;以及设置在第一管路、第三管路、及第四管路连通处的气流换向阀。在此,通过管路的连通,便于上下箱体内气压控制,从而在合理温度和压力下完成覆膜。

7.根据本发明的一个具体实施和优选方面,压力调节部件具有第一工作模式和第二工作模式,其中处于第一工作模式时,装饰膜水平设置在上箱体和下箱体之间,且上箱体和下箱体均处于抽真空状态,加热部件对装饰膜加热;处于第二工作模式时,上箱体处于正压,下箱体处于负压,装载模具升至上箱体内,装饰膜覆设在塑料件的表面。通过两种模式

的切换,一方面,在装饰膜加热时,能够降低膜因加热后形成变形(保持水平状态);另一方面,在正压下,能够便于装饰膜高品质的覆膜。

8.优选地,处于第一工作模式时,上箱体内的温度为130

±

5℃;处于第二工作模式时,上箱体内的温度为130

±

5℃,且压力为0.28

±

0.02mpa。这样一来,即使出现暴晒,也不会出现脱膜的现象,同时无需胶剂,节能环保。

9.根据本发明的又一个具体实施和优选方面,加热部件通过隔热绝缘座定位在上箱体的顶部内壁,第一管路的出气端部位于加热部件的下方。便于在正压时,所形成的热气流能够将膜贴合在塑料件的表面。

10.优选地,隔热绝缘座包括上箱体顶壁平行的座板、用于将座板与顶部内壁固定连接的座条,加热部件设置在座板上且能够全面辐射下方的升降平台。这样一来,能够实现全方位的加热覆盖,确保热覆膜的品质。

11.具体的,座条有两条,且位于座板的相对两侧,其中座条、座板、及上箱体的内壁形成侧流腔,座板下方形成加热腔,两侧侧流腔与加热腔相连通。这样设置,便于形成沿着上箱体的内壁形成气流并吹向装载模具的侧下部,使得装饰件在相同的环境下完成热覆膜。

12.此外,送膜部件包括膜退卷机构、膜牵引机构,其中在热成型单元覆膜中,装饰膜处于膜退卷机构和膜牵引机构之间。也就是说,在热覆膜过程中,依旧保持着装饰膜处于相对张紧状态下进行,从而改善热覆膜的品质。

13.优选地,在下箱体的开口内壁处还设有夹膜机构,其中覆膜时,装饰膜位于夹膜机构和膜牵引机构之间;夹膜机构有两组,且并排设置,膜切单元位于两组夹膜机构之间。在此,夹膜机构的设置,既便于装饰膜能够连续送膜,又便于裁切。

14.同时,tom成型设备还包括用于对塑料件待覆膜面进行等离子处理的等离子处理单元。在塑料件的表面等离子处理下,进一步提高热覆膜的粘接力。

15.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:本发明一方面在无需胶粘的前提下,通过热覆膜的模式,实现装饰件表面的装饰,节能环保;另一方面通过上下箱体内的压力变化,并保持装饰膜两端张紧的模式下,使其在设定的压力下进行热覆膜,不仅确保装饰膜的贴合度,而且所形成的粘接力强,不易出现起皮、脱落等现象发生。

附图说明

16.下面结合附图和具体的实施例对本发明做进一步详细的说明。

17.图1为本发明的tom成型设备的俯视示意图;图2为图1的tom成型设备处于热覆膜之前的结构示意图;图3为图1中tom成型设备处于第一工作模式的结构示意图;图4为图1中tom成型设备处于第二工作模式的结构示意图;图5为图1中tom成型设备处于裁切卸载后的结构示意图;图6为本发明tom成型工艺的流程示意图;其中:1、装载模具;2、热成型单元;20、下箱体;21、上箱体;22、升降平台;23、加热部件;24、送膜部件;240、膜退卷机构;241、膜牵引机构;242、夹膜机构;25、压力调节部件;250、正压供应器;

251、负压供应器;252、第一管路;253、第二管路;254、第三管路;255、第四管路;256、第五管路;257、气流换向阀;26、隔热绝缘座;260、座板;261、座条;c、侧流腔;j、加热腔;m、装饰膜;s、装饰件;3、膜切单元;4、模具收送料单元;40、传输线;41、机器人。

具体实施方式

18.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

19.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、

ꢀ“

厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

20.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

21.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

22.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

23.如图1和图2所示,本实施例的汽车内饰件的tom成型设备,其用于将装饰膜m覆设在塑料件的表面,且装载模具1、热成型单元2、膜切单元3、模具收送料单元4、等离子处理单元。

24.具体的,装载模具1,其主要用于塑料件s的放置。

25.本例中,考虑到装饰膜m的使用率,应该合理布局,最大的平铺整个装载模具1面。

26.热成型单元2包括开口朝上的下箱体20、上下活动设置在下箱体20上方且能够将下箱体的开口闭合的上箱体21、位于下箱体20内且能够上下运动的升降平台22、位于上箱体21内的加热部件23、位于下箱体20一侧的装饰膜m的送膜部件24、以及压力调节部件25。

27.结合图3所示,送膜部件24自开口的一侧向另一侧送膜,且上箱体21和下箱体20闭合时,装饰膜m将上箱体21和下箱体20隔开且形成上下两个相对密封的腔体,压力调节部件25用于调节腔体内的压力。

28.具体的,送膜部件24包括膜退卷机构240、膜牵引机构241、以及夹膜机构242,其中夹膜机构242有两组,且并排设置。

29.本例中,在热成型单元2覆膜中,装饰膜m处于夹膜机构242和膜牵引机构241之间。既便于装饰膜能够连续送膜,又便于裁切。

30.压力调节部件25包括正压供应器250;负压供应器251;一端部分别与下箱体20和上箱体21相连通的第一管路252和第二管路253;用于将第一管路252和第二管路253另一端部相连通的第三管路254;将第三管路254的两端部分别与正压供应器250和负压供应器251相连通的第四管路255和第五管路256;以及设置在第一管路252、第三管路254、及第四管路255连通处的气流换向阀257。在此,通过管路的连通,便于上下箱体内气压控制,从而在合理温度和压力下完成覆膜。

31.本例中,压力调节部件25具有第一工作模式和第二工作模式,其中再次结合图3所示,处于第一工作模式时,装饰膜m水平设置在上箱体21和下箱体20之间,且上箱体21和下箱体20均处于抽真空状态,加热部件23对装饰膜m加热,其中上箱体21内的温度为130

±

2℃。

32.结合图4所示,处于第二工作模式时,上箱体21处于正压,下箱体20处于负压,其中上箱体21内的温度为130

±

1℃,且压力为0.28

±

0.01mpa,同时装载模具1升至上箱体21内,装饰膜m覆设在塑料件s的表面。通过两种模式的切换,一方面,在装饰膜加热时,能够降低膜因加热后形成变形(保持水平状态);另一方面,在正压下,能够便于装饰膜高品质的覆膜。

33.加热部件23通过隔热绝缘座26定位在上箱体21的顶部内壁,第一管路252的出气端部位于加热部件23的下方。便于在正压时,所形成的热气流能够将膜贴合在塑料件的表面。

34.隔热绝缘座26包括上箱体21顶壁平行的座板260、用于将座板260与顶部内壁固定连接的座条261,加热部件23设置在座板260上且能够全面辐射下方的升降平台22。这样一来,能够实现全方位的加热覆盖,确保热覆膜的品质。

35.具体的,座条261有两条,且位于座板260的相对两侧,其中座条261、座板260、及上箱体21的内壁形成侧流腔c,座板260下方形成加热腔j,两侧侧流腔c与加热腔j相连通。这样设置,便于形成沿着上箱体的内壁形成气流并吹向装载模具的侧下部,使得装饰件在相同的环境下完成热覆膜。

36.膜切单元3位于两组夹膜机构242之间。因此,裁切后,不需要重新寻找裁切端边,进而方便下一次覆膜时,膜牵引机构241直接自夹膜机构242中送出装饰膜m,即可完成下一组装饰件的热覆膜。

37.模具收送料单元4包括两条与热成型单元2相连通的传输线40、以及设置在相邻两

条传输线40之间的机器人41,其中机器人41将装载模具1在传输线40和升降平台22之间移载,这样一来,当完成一批次产品覆膜后,由机器人41取出装载模具1、并转载至一条传输线40上,同时位于另一条传输线40上,下一批次产品位于装载模具1上,并处于等待状态,此时,再由机械人41将下一批次产品和装载模具1一起送至升降平台22,以快速完成不同批次的产品和装载模具1的移载。

38.此外,tom成型设备还包括用于对塑料件待覆膜面进行等离子处理的等离子处理单元。在塑料件的表面等离子处理下,进一步提高热覆膜的粘接力。

39.综上,结合图5和图6所示,本实施例实施过程如下:包括如下步骤:s1、塑料件预处理和装载a)、先对塑料件的待覆膜面进行等离子表面处理;b)、将等离子处理后的塑料件自待覆膜面朝上布置在装载模具上,其中多个塑料件布满整个装载模具表面;s2、热覆膜的形成a)、将装载模具和待覆膜产品移载至覆膜中心的升降平台,接着下降升降平台,使得装载模具和待覆膜产品下降至装饰膜传输路径的下方;b)、由装饰膜展开并沿着覆膜中心下箱体的开口延伸将装载模具和待覆膜产品闭合在下部腔体中,其中一边进行膜退卷机构的退卷,一边通过膜牵引机构自下箱体开口的左侧向右侧移动装饰膜,该装饰膜将上下箱体隔开设置;c)、盖合覆膜中心的上箱体,使得上箱体和下箱体闭合,且装饰膜水平且张紧的位于上箱体和下箱体之间;d)、分别对上箱体和下箱体同时抽真空,并由上箱体内的加热部件加热,此时装饰膜处于动平衡状态下,在130

±

2℃温度下进行加热,且加热持续时间为10

±

1s;e)、向上抬升升降平台,直至升降平台的顶面与下箱体开口齐平,装载模具和待覆膜产品顶触上方的装饰膜顶入上箱体,此时装饰件顶部部分与装饰膜接触,然后,向上箱体内通入正压,其压力为0.28

±

0.02mpa,温度为130

±

5℃下,将装饰膜均匀的热复合至塑料件的表面,且持续时间为2

±

1秒,同时下箱体保持负压状态;f)、停止加热并对上箱体和下箱体进行泄压,然后向上抬升上箱体,使得上箱体和下箱体分离,再由膜切单元将热覆膜成型后的装饰膜裁切,其中一边裁切一边除尘,切断后,可以自覆膜中心取出装载模具和已覆膜产品;s3、余边整修将已覆膜产品的边角多余的装饰膜去除。

40.同时,在25mm幅宽条件对本设备所成型的产品进行剥离测试下,常规件18n左右,然而膜片厂家、种类的不同,所测值的大小也不同,但是最终要求值必须大于12n。

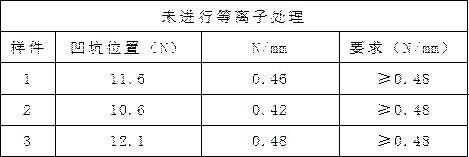

41.采用与上述基本相同的成型工艺,唯一不同是,未对塑料件表面进行等离子处理,具体结果如表一。

42.表一

而,采用本技术的工艺后,其检测结果如表二。

43.表二因此,由上述检测数据可以得出,针对一些异型件,而且凹坑位置较多时,若不对塑料件表面进行等离子处理,其剥离强度满足要求的概率较小,而对塑料件表面进行等离子处理后,其剥离强度明显超过要求。

44.综上,本实施例具有以下优势:1)、在无需胶粘的前提下,通过热覆膜的模式,实现装饰件表面的装饰,节能环保;2)、上下箱体内的压力变化,并保持装饰膜两端张紧的模式下,使其在设定的压力下进行热覆膜,不仅确保装饰膜的贴合度,而且所形成的接合力强,不易出现起皮、脱落等现象发生;3)、在热覆膜中,对装饰膜加热的过程中,确保装饰膜处于水平状态很重要,因为一旦出现变形,这样覆膜时,很容易出现褶皱或空鼓产生,直接影响贴合的平整度;4)、裁切方便,同时进行下一批产品覆膜时,也不需要重新寻找裁切端边,进而方便连续送膜;5)、在正压覆膜过程中,所形成热流相对均匀的作用在位于上箱体的装饰件的表面,从而完成均匀覆膜,同时,也大幅度降低出现褶皱或空鼓的概率;6)、在塑料件的表面等离子处理下,进一步提高热覆膜的粘接力。

45.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

46.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1