过滤器快速成型方法与流程

1.本发明涉及一种过滤器制程,尤其涉及一种过滤器快速成型方法。

背景技术:

2.查,当发电厂亦或大型工业制造厂于运作时皆会产生过多的废气,同时产生的废气中会富含有许多气状的污染物,因此而为避免废气对环境造成污染,以及对人体健康造成伤害,因此,在环境保护规范中凡是工业制造厂产生的废气,都必需经过处理后才能向外排放,所以当工业制造厂在废气排出时通过一过滤系统进行处理,同时为有效使废气中的灰尘、粉尘被隔绝,且达到废气的净化,所以现有在处理废气的过滤系统上会安装一种纤维滤袋,利用该过滤系统的抽风装置将制造生产时产生的废气予以抽入后,经该纤维滤袋外部进入内部过滤,如此能使废气中的灰尘、粉尘有效被隔绝于该纤维滤袋外,以达到工业废气过滤效果。

3.惟,使用发现,虽然利用该纤维滤袋可达到工业废气的过滤,但在使用过程中,因受限于该纤维过滤袋整体组织的厚度与密度关系,仅能针对工业废气中颗粒较大的灰尘、粉尘有效隔离于外而已,但对于颗粒较轻且微小的微尘粒等,却无法受到该纤维滤袋的拦阻过滤,其仍然会于过滤后融合于空气中,其过滤效果仍有待改进。

技术实现要素:

4.因此,本发明的目的,是在提供一种过滤器快速成型方法,能减化工序制程且快速成型出具纤维材质的过滤器,有效提升生产效率。

5.于是,本发明公开了一种过滤器快速成型方法,包含有:

6.备料步骤,其备具有一纤维聚合原料;

7.拌合步骤,其备具有一为介质的水,及一搅拌单元,其中,该搅拌单元具有一供前一步骤的该纤维聚合原料置放的搅拌筒,以及一可于该搅拌筒内搅拌的搅拌器,而该搅拌筒内并以为该纤维聚合原料为基准加入2~150倍的水,并由该搅拌器进行搅拌混合而形成一浆体;

8.喷涂步骤,其备具有一与搅拌单元连接的出料单元,以及一与该出料单元相对应的成型模块,其中,该出料单元具有一承接该浆体的转动筒,一与该转动筒连接且将该浆体传送的输出管,以及多个开设于该输出管上且供该浆体输出的喷射孔;另,该成型模块具有一移动座,以及二可呈开合对应设于该移动座上且随该移动座移动的上、下模具,而上述该上、下模具盖合后且于该上、下模具间形成有一供该输出管伸入的模穴,同时该上、下模具相对于该模穴的内壁面上开设有多个开孔,以使该浆体通过该输出管、多个该喷射孔而喷涂于该模穴中,至于该浆体喷涂时所含的多余水分可经由多个该开孔排出于该上、下模具外;

9.初步成型步骤,其备具有一与该上、下模具间连接的真空单元,该真空单元得以将该浆体充斥于该模穴内的水分与气体,经多个该开孔予以抽离排出,使喷涂于该上、下模具

间的该浆体逐渐成型为过滤器雏形型态;及

10.成型步骤,将上述该初步成型步骤中于该上、下模具所得的过滤器雏形,予以脱离该上、下模具进行养护后,以形成一过滤器。

11.作为本发明的进一步改进,该上、下模具侧边设有一可伸置于该模穴内的顶掣单元,而该顶掣单元具有一作动件,以及一可受该作动件作用且伸置于该模穴内动作的支撑件,而该支撑件伸置时,恰可支撑该输出管具稳固定位。

12.作为本发明的进一步改进,该纤维聚合原料为至少由陶瓷纤维、玻璃纤维、硅酸铝纤维、矿物纤维、植物纤维及有机/无机黏着剂的混合构成群组中所选出的至少一种。

13.与现有技术相比,本发明的有益效果在于:

14.本发明通过一贯化的快速连续制程,先以拌合步骤搅拌混合成一浆体,再利用喷涂与初步成型步骤,通过喷涂方式使浆料以均匀交错态样顺沿成型模具的形态予以成型,并再针对该浆料中的水分与气体予以抽离,如此得以快速成型出过滤器的雏形型态,而后通过成型步骤的脱模及养护程序,以形成一过滤器,不但可快速达到成型外,进而有效提升过滤器成型生产质量,以及提升生产效率。

附图说明

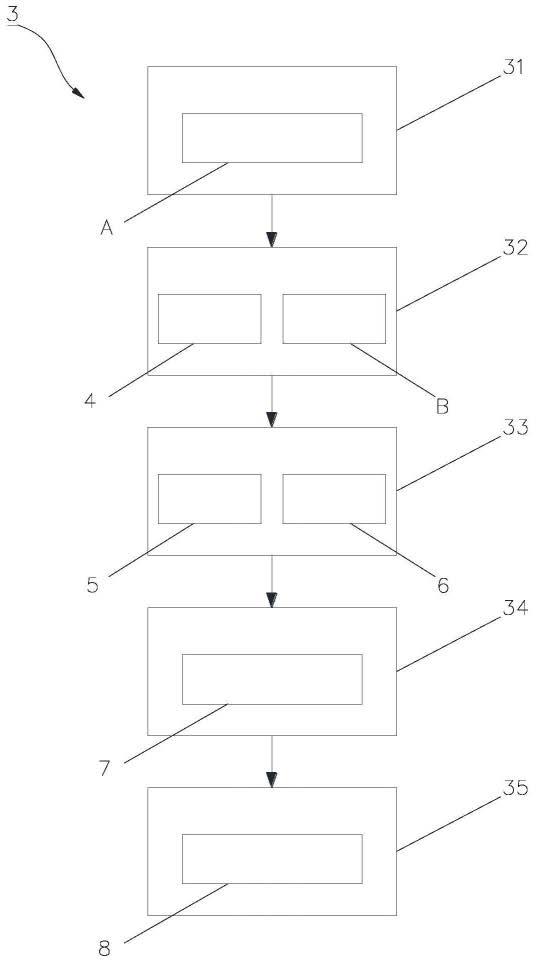

15.图1是本发明一较佳实施例的制程流程方块图;

16.图2是该较佳实施例的制程设备示意图;

17.图3a至图4b是该较佳实施例的局部构件动作示意图。

18.符号说明:

19.3:过滤器快速成型方法

20.31:备料步骤

21.32:拌合步骤

22.33:喷涂步骤

23.34:初步成型步骤

24.35:成型步骤

25.4:搅拌单元

26.41:搅拌筒

27.42:搅拌器

28.5:出料单元

29.50:气动泵

30.51:转动筒

31.52:输出管

32.521:端部

33.53:喷射孔

34.6:成型模块

35.61:移动座

36.62:上模具

37.621:上模具内壁面

38.63:下模具

39.631:下模具内壁面

40.64:模穴

41.65:顶掣单元

42.651:作动件

43.652:支撑件

44.7:真空单元

45.8:过滤器

46.a:纤维聚合原料

47.b:水

48.c:开孔

49.d:中空腔室

50.e1:其一端

51.e2:另一端

具体实施方式

52.有关本发明的上述及其他技术内容、特点与功效,在以下配合参考图式的较佳实施例的详细说明中,将可清楚的明白。

53.参阅图1,本发明的一较佳实施例,该一种过滤器快速成型方法依序包含有备料步骤31、拌合步骤32、喷涂步骤33、初步成型步骤34及成型步骤35等步骤;其中,该备料步备31具有一纤维聚合原料a,而该纤维聚合原料a至少由陶瓷纤维、玻璃纤维、硅酸铝纤维、矿物纤维、植物纤维及有机/无机黏着剂等彼等的混合构成群组中所选出的至少一种,而上述该陶瓷纤维为一种具有重量轻、耐高温、热稳定性好、导热率低及具高孔隙率,同时不易与化学物质起化学反应,可耐高温佳,更具有刚性特质等特性,而该玻璃纤维为一种无机纤维具有耐高温、不可燃、吸湿性小、电绝缘性能良好及化学稳定性好等特性,该硅酸铝纤维具有容量轻、耐高温、热稳定性好,热传导率低、热容小、抗机械振动好、受热膨胀小、隔热性能佳等特性,而该矿物纤维为一种玄武岩矿,其由斜长石、辉石及橄榄石所构成,其具有不可燃性、防离电磁幅射、耐酸、碱和腐蚀性化学试剂及优良的抗张强度等特性,且该植物纤维是一种从自然界撷取的纤维,其具有材质轻、可生物降解、对人体无危害、同时强度高、模量大、质硬;耐摩擦、耐腐蚀、及耐水泡等特性,至于该有机/无机黏着剂则具有毒性小、不易燃烧、耐久性、可于室温固化等特性;另,该拌合步骤32备具有一为介质的水b,及一搅拌单元4(图中以简图表示),而该搅拌单元4具有一供前一步骤的该纤维聚合原料a置放的搅拌筒41,以及一可于该搅拌筒41内搅拌的搅拌器42,而该搅拌筒41内并以该纤维聚合原料a为基准加入2~150倍的水b,再由该搅拌器42于该搅拌筒41中进行搅拌混合形成一浆体。

54.接续上述,请配合参阅图2及图3,该喷涂步骤备33具有一与搅拌单元4连接的出料单元5,以及一与该出料单元5相对应的成型模块6(图中以简图表示),其中,该出料单元5具有一承接该浆体的转动筒51,一与该转动筒51连接且将该浆体传送的输出管52,以及多个开设于该输出管52上且供该浆体输出的喷射孔53,该转动筒51承接该搅拌筒41所混合搅拌形成的浆体,通过该转动筒51不断转动下以对所承接于对的该浆体产生翻搅,由此可避免

该浆体产生早期凝固现象,而后由该输出管52将该浆体输出并经该等喷射孔53输出向外喷出,同时为能有效使该搅拌单元4所形成的该浆体得以完全输出至该出料单元5中,因此在本实施例中该出料单元5于该转动筒51与搅拌筒41间设有一气动泵50的设置(图中以简图表示),通过该气动泵50的动作使该浆体输出时得以顺畅。

55.接续上述,该成型模具6具有一移动座61,以及二可呈开合对应设于该移动座61上且随该移动座61移动的上、下模具62、63,而上述该上、下模具62、63盖合后且于该上、下模具62、63间形成有一供该输出管52伸入的模穴64,且该上、下模具62、63相对于该模穴64的内壁面621、631上开设有多个开孔c,同时该上模具62与下模具63为呈具有一中空腔室d的设置,使该等开孔c与该中空腔室d相连通,而上述该上、下模具62、63随该移动座61往该输出管52处移动时,该上、下模具62、63便会逐渐呈相互紧密盖合态样,使该输出管52位于该上、下模具62、63之间,反之,当该上、下模具62、63随该移动座61移动远离该输出管52处时,该上、下模具62、63便会由盖合模式逐渐形成相互分离,该输出管52便会退出该上、下模具62、63间,同时在本实施例中,该上、下模具62、63侧边设有一可伸置于该模穴64内的顶掣单元65,而该顶掣单元65具有一作动件651,以及一可受该作动件651作用且伸置于该模穴64内动作的支撑件652,而该支撑件652与该作动件651相对的其一端e1伸入该作动件651中,并随该作动件651的动作来进行伸置或内缩,使该支撑件652伸置时该支撑件652的另一端e2恰可伸入该模穴64且顶掣于该输出管52的端部521上,使该输出管52稳固定位于模穴64中,同时该模穴64可为一管状态样、矩形态样、不规则形状态样亦或依据客制特殊规格需求等态样进行设置。

56.至于,该初步成型步骤34备具有一与该上、下模具62、63连接的真空单元7(图中以简图表示),该真空单元7伸置于该上、下模具62、63的中空腔室d内,使该真空单元7可将该浆体充斥于该上、下模具62、63间与模穴64内的水分与气体,经该等开孔c至该中空腔室d处予以抽离排出,使喷涂于该上、下模具62、63间的该浆体逐渐成型为过滤器8雏形型态;最后,在该成型步骤35中将上述该初步成型步骤34中于该上、下模具62、63所得的该过滤器8雏形予以脱离进行养护,且在所述的养护作业,可先将已成型该过滤器8雏形予以静置,再通过具有不同温度的烘干设备(图中未示),即如至少具有低温、中温及高温等烘干设备的设置,进一步对该过滤器8雏形进行脱水、烘干等行程,同时更可视所成型的该过滤器8型态规格,进一步分别选择适当的烘干温度与时间,即如低温设备的烘干温度为至少100度以下时间则可设定在6~24小时以内,中温设备的烘干温度为至少以100度~150度时间则可设定在24小时以内,而高温设备烘干温度为至少以150度~1300度以内时间则可设定在24小时~96小时,且烘干至含水率少于10%以下,以形成一过滤器8。

57.参阅图1至图2,进行成型制程时,将已备妥的该纤维聚合原料a与以该纤维聚合原料a为基准的一定比例倍数的水b通过该搅拌筒41与该搅拌器42进行搅拌,以使该纤维聚合原料a在与水b的混合搅拌过程中,以充分相互融合且形成一浆体,而后由该转动筒51承接该浆体,使该浆体于该转动筒51的转动中不断受到翻搅作用,利用不断的翻搅可以避免该浆体产生早期凝固现象,接续作动该移动座61往该输出管52处移动,这时该移动座61在移动的过程中,该上、下模具62、63便会在接近该输出管52时逐渐形成盖合,使该输送管52在该上、下模具62、63盖合时恰位于该模穴64间,如图3a至图3b所示,同时设于该上、下模具62、63侧边的该支撑件652,也在移动时受到该作动件651的动作,伸置于该模穴64中直至该

上、下模具62、63相互呈紧密盖合时,该另一端e2恰可顶掣于该输送管52的端部521上,由此得以辅助支撑该输送管52稳固定位,即如图4a所示。

58.这时,该搅拌筒41会在该气动泵50的辅助动作下,使该浆体在输出至该转动筒51的过程中得以有效顺畅输出,并适当控制该输送管52将该浆体由该转动筒51内向外输送,使该浆体在输出的压力下经该等喷射孔53以向外喷射方式,形成于该上、下模具62、63的内壁面621、631上,且在进行喷涂时,利用该支撑件652得以有效顶掣于该端部521的支撑设计,其能避免该输送管52在进行该浆体输出的喷涂作业时,会有偏移摇晃的情事产生外,不但能有效支撑该输送管52呈稳固定位的进行喷涂作业,且更有利于该等喷射孔53向外喷出的浆体得以有效呈均匀交错态样分布成型于该模穴64间,直至完成喷涂作业后,再利用该真空单元7针对该浆体于该上、下模具62、63上所产生的多余水分,及翻搅过程中混杂于内的气体,通过与该等开孔c连通该中空腔室d予以抽离,使喷涂于该上、下模具62、63间的该浆体逐渐成型为过滤器8雏形型态,以免除过多水分而影响成型为过滤器8的工序进行,并在成型一段时间后便可进行脱模工序,通过适当控制该移动座61移动,使该移动座61往相反该输送管52的方向移动,此时该上、下模具62、63便在随移动过程中,由原本相互紧密盖合状态转换为相互分离模式,而伸置顶掣在该输出管52的该端部521上的该支撑件652,便会在该作动件651动作下产生内缩,以使该输出管52不再受到该支撑件652的顶掣,直至该输送管52完全退出该模穴64外,这时初步完成的过滤器8雏形便会呈现位于该下模具63上,而后再将该过滤器8雏形于该下模具63上移除,以形成一过滤器8,即如图4b所示,并将已制作完成的该过滤器8雏形进行后续的养护作业,即为静置、低温、中温及高温方式进行烘干作业的工序进行,如此周而复始,完成后便可将该过滤器8应用在所需的过滤系统(图中未示)上使用,使该过滤器8于使用上不但能针对灰尘、粉尘进行过滤外,更能针对废气中有害的氮氧化气体、有机挥发性气体等,进行吸附隔绝,大大有效发挥过滤效果;因此,通过备料、拌合、喷涂、初步成型与成型等一贯化连续制程所进行的制造工序上,不但可快速达到成型外,更能有效提升过滤器成型质量,以及提升生产效率。

59.归纳上述,本发明过滤器快速成型方法,主要在拌合步骤中将纤维聚合原料与水等依一定比例混合搅拌形成一浆体后,通过喷涂步骤将该浆料输出于成型模具中,并以喷涂方式使该浆体均匀交错态样顺沿成型模具的形态予以成型,并在喷涂过程中配合真空单元(即该初步成型步骤)将该浆体中多余水分、气体予以抽离排出,以使该浆体逐渐成型为过滤器雏形型态后,便可进行脱模养护,以形成一过滤器,不但可快速达到成型外,进而有效提升过滤器成型生产质量,以及提升生产效率。

60.惟以上所述,仅为说明本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即大凡依本发明申请专利范围及发明说明书内容所作的简单的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1