一种一体成型叶片的加工工艺的制作方法

1.本技术涉及一种用于工业冷却塔风机的叶片的技术领域,尤其是涉及一种一体成型叶片的加工工艺。

背景技术:

2.目前在化工、冶金等重工业行业中,许多生产方式会放射出大量热量,会对生产设备和周边环境产生破坏,所以就使用液体介质对这些热量进行吸收,而工业冷却塔的作用就是对介质进行冷却后能循环使用的工具,而叶片是冷却塔能产生气流与液体介质做热交换的核心部件。

3.这类叶片通常为玻璃钢制品,使用手糊袋压、手糊后再粘接、真空导流后再粘接等工艺成型,这些成型工艺存在制作环境差、工艺步骤多、工艺等待时间长、工艺占地面积大、制作产生废弃物多、溶剂挥发污染空气等诸多不足。

技术实现要素:

4.为了解决上述中存在的问题,本技术提供一种一体成型叶片的加工工艺。

5.本技术提供的一种成型叶片采用如下的技术方案:一种一体成型叶片的加工工艺,包括以下步骤:s1、选取硬质内撑;s2、在硬质内撑表面包覆结构增强层;s3、将带有结构增强层的硬质内撑放入到成型模具中,密封成型模具,结构增强层贴合成型模具;s4、对成型模具进行抽真空处理,向成型模具内注入树脂;s5、树脂固化后,打开成型模具,得到成型叶片。

6.通过采用上述技术方案,在硬质内撑上包覆结构增强层后,在成型模具合模后,采用真空导流工艺做法,整个操作过程中树脂材料都处于密闭容器内,依靠真空负压将树脂吸入成型模具的模腔内,待树脂固化得到成型叶片。本技术使整个工艺步骤简化,工艺时间缩短将近一半,辅助材料大幅减少,且有挥发的材料全程处于封闭状态,减少了空气污染;优选的,所述步骤s1中,硬质内撑内设有导流管路,硬质内撑表面开设有与导流管路相连通的导流网格,树脂从导流管路吸入成型模具的模腔内。

7.通过采用上述技术方案,硬质内撑上的导流管路和导流网格,在抽真空时实现树脂的均匀导入和均匀分布,提高成型叶片的质量。

8.优选的,所述导流管路包括导流主管、导流支管和连通管,所述导流主管从硬质内撑的叶柄端部延伸至硬质内撑的叶面内部,所述导流支管分布在硬质内撑的两侧面且沿着硬质内撑的长度方向,所述连通管贯穿硬质内撑,连通导流主管和导流支管。

9.通过采用上述技术方案,加快树脂的均匀分布速度,提高叶片成型的效率,有助于提高成型叶片的质量。

10.优选的,所述步骤s2中,结构增强层为玻璃纤维布。

11.通过采用上述技术方案,玻璃纤维布的绝缘性好、耐热性强、抗腐蚀性好,机械强度高,用于增强成型叶片的结构强度。

12.优选的,所述玻璃纤维布为一整体结构,玻璃纤维布套设在硬质内撑上。

13.通过采用上述技术方案,一整体的玻璃纤维布,便于节省材料。

14.优选的,所述玻璃纤维布为两片体结构,分别设置在硬质内撑的两侧,包裹硬质内撑。

15.通过采用上述技术方案,两片体的玻璃纤维布,便于快速完成对硬质内撑的包覆。

16.优选的,所述步骤s1中,硬质内撑表面需经过除尘处理。

17.通过采用上述技术方案,保证成型叶片的质量。

18.优选的,所述步骤s2中,结构增强层表面需经过除尘处理。

19.通过采用上述技术方案,保证成型叶片的质量。

20.优选的,硬质内撑为由聚氨酯材料制成的结构。

21.通过采用上述技术方案,硬质内撑的质轻、抗震,易加工,吸水率低,结构性能稳定。

22.优选的,硬质内撑的尾部到头部与成型模具内腔之间的距离渐增。

23.通过采用上述技术方案,提高成型叶片的质量。

24.综上所述,本技术包括以下至少一种有益技术效果:1.在硬质内撑上包覆结构增强层后,在成型模具合模后,采用真空导流工艺做法,整个操作过程中树脂材料都处于密闭容器内,依靠真空负压将树脂吸入成型模具的模腔内,待树脂固化得到成型叶片。本技术使整个工艺步骤简化,工艺时间缩短将近一半,辅助材料大幅减少,且有挥发的材料全程处于封闭状态,减少了空气污染;2.硬质内撑上的导流管路和导流网格,在抽真空时实现树脂的均匀导入和均匀分布,提高成型叶片的质量。

附图说明

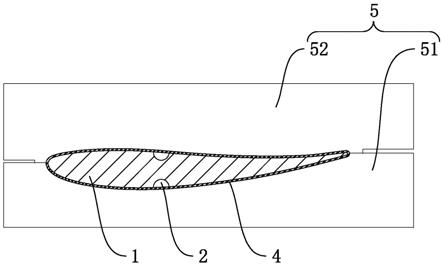

25.图1是本技术实施例硬质内撑的正面示意图;图2是本技术实施例硬质内撑的剖面示意图;图3是本技术实施例叶片铺层的结构示意图。

26.附图标记说明:1、硬质内撑;2、导流管路;21、导流主管;22、连通管;23、导流支管;3、导流网格;4、结构增强层;5、成型模具;51、下模;52、上模。

具体实施方式

27.以下结合附图1

‑

3对本技术作进一步详细说明。

28.本技术实施例公开一种一体成型叶片的加工工艺。

29.一体成型叶片的加工工艺包括以下步骤:s1、选取硬质内撑1,硬质内撑1的尺寸略小于成型叶片的尺寸;具体的,硬质内撑1为由聚氨酯材质制成的结构,则硬质内撑1具有质轻、抗震的特点,易加工,吸水率低,结构性能稳定。

30.使用硬质内撑1前,需要对硬质内撑1表面进行除尘处理,并将硬质内撑1放入到无尘环境中,以备待用,从而确保成型叶片的质量。

31.如图1和图2所示,硬质内撑1的具体结构如下,硬质内撑1内设有导流管路2,且在硬质内撑1表面开设有与导流管路2相连通的导流网格3。

32.具体的,导流管路2包括导流主管21、导流支管23和连通管22;导流主管21从硬质内撑1的叶柄端部延伸至硬质内撑1的叶面内部,导流支管23的数量为两条,导流支管23分布在硬质内撑1的两侧面且沿着硬质内撑1的长度方向,连通管22贯穿硬质内撑1,起到连通导流主管21和导流支管23的作用,且连通管22与导流主管21和导流支管23的端部连接。

33.通过硬质内撑1上的导流管路2和导流网格3,在抽真空时实现树脂的均匀导入和均匀分布,以提高成型叶片的质量。

34.s2、在硬质内撑1表面包覆结构增强层4,具体的,结构增强层4为玻璃纤维布,玻璃纤维布作为手糊玻璃钢的重要基材,玻璃纤维布的绝缘性好、耐热性强、抗腐蚀性好,机械强度高,用于增强成型叶片的结构强度。

35.一般的,玻璃纤维布可选用为一整体结构,也可选为两片体结构,整体设置的玻璃纤维布,可起到节省材料的目的,但在玻璃纤维布套在硬质内撑1上较为麻烦,因此,本技术中,选用两片体结构的玻璃纤维布对硬质内撑1包覆。

36.使用玻璃纤维布前,需要对玻璃纤维布进行除尘处理,并将玻璃纤维布放入到无尘环境中,以备待用,从而确保成型叶片的质量。

37.s3、将带有结构增强层4的硬质内撑1放入到成型模具5中,成型模具5合模后,形成密封结构。

38.具体的,如图3所示,预先将成型模具5开模,先对成型模具5的模腔内喷涂脱模剂,先将一片玻璃纤维布铺设在下模51表面,之后将硬质内撑1对应放置在玻璃纤维布上,玻璃纤维布包裹在硬质内撑1上,再将另一片玻璃纤维布铺设在硬质内撑1上,两片玻璃纤维布处于结构连续的状态,成型模具5合模,玻璃纤维布贴合在成型模具5上,形成密封结构。

39.s4、对成型模具5进行抽真空处理,树脂从导流管路2进入到成型模具5的模腔中,并通过导流网格3均匀分布在硬质内撑1表面。采用真空导流工艺做法,整个操作过程中树脂都处于密闭容器内,减少了对空气的污染。

40.s5、冷却一段时间后,树脂固化,打开成型模具5,取出粗成品成型叶片,对成型叶片精加工后,得到一体成型叶片。

41.另外,为了保证一体成型叶片的质量,则硬质内撑1的尾部到头部与成型模具5内腔之间的距离渐增。

42.本技术实施例一种一体成型叶片的加工工艺的实施原理为:成型模具5开模后,在下模51模腔内铺设一层玻璃纤维布,之后,将硬质内撑1放到玻璃纤维布上,硬质内撑1和模腔相适配,玻璃纤维布包覆在硬质内撑1上,紧接在将另一块玻璃纤维布盖设在硬质内撑1上,使得两块玻璃纤维布形成结构连续的状态,成型模具5合模密封。

43.采用真空导流工艺做法,树脂从导流管路2进入到成型模具5的腔室中,并通过导流网格3均匀分布在硬质内撑1表面。整个操作过程中树脂都处于密闭容器内,依靠真空负压将树脂吸入成型模具5的模腔内,待树脂固化得到成型叶片。本技术使整个工艺步骤简

化,工艺时间缩短将近一半,辅助材料大幅减少,且有挥发的材料全程处于封闭状态,减少了空气污染。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1