一种玻璃容器表面热压硫化形成硅胶层的工艺方法与流程

1.本发明涉及硫化成型技术领域,尤其是涉一种玻璃容器表面热压硫化形成硅胶层的工艺方法。

背景技术:

2.玻璃容器一般是由碎玻璃、纯碱、硝酸钠、碳酸贝、石英沙等十几中原料制造而成,经过1600度高温融化塑形等工艺制作出来的一种容器。

3.玻璃容器一般用来盛放食品,其明显优点是不含双酚a,无异味,不与食品产生反应,还有易清洗、透明性好、硬度高、耐高温等优点,但也有非常明显的缺点,比如表面太光滑、易碎,且碎后尖角易伤人。而目前现有上述缺点的方法一种给玻璃容器加硅胶套,这种分离式的做法使产品一体性不强,制约产品外观的变化,两者结合处的间隙容易藏污纳垢,且并未达到玻璃容器破碎后不易伤人的效果;另一种是用液态硅胶套啤,这个可以解决加硅胶套的问题,但工艺复杂,生产成本高,因为玻璃容器绝大部分用于大众的日常生活,高制造成本,推高了玻璃容器成品市场价格,使其无法大规模运用在大众的日常生活中。所以目前还没有用低成本地解决玻璃容器的易碎,易伤人的方法。

技术实现要素:

4.本发明的目的是提供玻璃容器表面热压硫化形成硅胶层的工艺方法,产品良品率高,硅胶与玻璃粘合牢固,防爆、防摔,避免了摔烂后玻璃四处散开导致的二次伤害的问题,解决了现有技术中成本高、玻璃容器易碎、易伤人的问题。

5.为实现上述目的,本发明提供了一种玻璃容器表面热压硫化形成硅胶层的工艺方法,包括以下步骤:

6.s1、在玻璃容器表面涂覆一层硅基结合剂;

7.s2、烘干玻璃容器表面和硅基结合剂,在玻璃容器表面形成一层硅基涂层;

8.s3、将经步骤s2加工完毕的玻璃容器放到热压模具中,定位合模后,进行预热;

9.s4、预热完毕后,开模,保持预热温度并向热压模具中加入硅胶原料,合模保温加压一段时间,在玻璃容器的硅胶涂层位置形成硅胶层;

10.s5、开模,取出成品。

11.优选的在步骤s1中,玻璃容器为玻璃餐盒,由玻璃容器外侧底端至五分之四高度处涂覆硅基结合剂。

12.优选的在步骤s1中,玻璃容器为玻璃瓶,由玻璃容器外侧底端至螺牙下方2mm处涂覆硅基结合剂。

13.优选的在步骤s1中,玻璃容器为玻璃罐,由玻璃容器外侧底端至口部下方5mm处涂覆硅基结合剂。

14.优选的在步骤s2中,将玻璃容器倒扣于烘烤箱内烘干形成0.01mm

‑

0.1mm厚的硅基涂层,加热温度为40℃

‑

100℃,加热时间为2min

‑

50min。

15.优选的,在步骤s2中,所述热压模具包括上模、设置于所述上模上方的上模板以及设置于所述上模下方的下模,所述下模朝向所述上模的一侧设置有与所述玻璃容器相适配且开设有吹气孔的定位块,所述定位块上倒扣有所述玻璃容器,所述下模上且靠近所述玻璃容器边缘的位置滑动设置有用于压合所述玻璃容器边缘的滑块;

16.所述上模侧部和所述下模侧部分别包覆有上模加热机构和下模加热机构;

17.所述上模上且对应所述玻璃容器的位置开设有容置腔,所述上模板对应所述容置腔的位置固定有压头,所述压头与所述容置腔顶端卡接。

18.优选的在步骤s3中,将步骤s2加工完毕的玻璃容器倒扣至热压模具的定位块上,向靠近玻璃容器的方向移动滑块,直至滑块与玻璃容器边缘压合,依次盖上上模和上模板,打开上模加热机构和下模加热机构,使得预热温度为150℃

‑

170℃。

19.优选的在步骤s4中,打开上模板,向容置腔内投入硅胶原料,在温度为150℃

‑

170℃、压力为100

‑

200kgf/cm2的条件下保持50s

‑

120s,在玻璃容器的硅胶涂层位置形成1mm

‑

8mm厚的硅胶层,硅胶层的布氏硬度为30度

‑

75度。

20.优选的所述硅胶原料为固态硅胶条。

21.优选的在步骤s5中,利用吹气装置,沿定位块的吹气孔向模具内部吹气,而后打开上膜,后移滑块后取出成品。

22.本发明的有益效果如下:

23.玻璃容器表面不用喷涂等后处理,只需要在表面涂上一层硅基结合剂再烤干就可以结合硅胶,工艺节能环保,符合社会发展朝流。玻璃容器表面结合硅胶后,在基玻璃的通透、安全、环保的基础上,增加了产品的防爆、防摔、安全性更好的优点,使得摔烂后玻璃不会四处散开;成型后产品不仅外观漂亮,变化颜色表面多样。且玻璃容器通过热压硫化硅胶成形工艺一次成型,产品良品率高,硅胶与玻璃粘合牢固,能通过洗碗机机洗和水煮或高温消毒;硅胶附在玻璃容器的表面,使得产品的表面手感好(柔软),防滑,隔热,隔冷,消费者体验好。

24.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

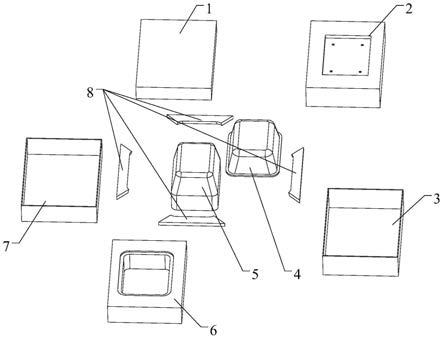

25.图1为本发明一种玻璃容器表面热压硫化形成硅胶层的工艺方法实施例的热压模具原理图;

26.图2为本发明一种玻璃容器表面热压硫化形成硅胶层的工艺方法实施例的热压模具结构图。

27.附图标记

28.1、上模板;2、上模;3、上模加热机构;4、玻璃容器;5、定位块;6、下模;7、下模加热机构;8、滑块。

具体实施方式

29.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

30.图1为本发明一种玻璃容器表面热压硫化形成硅胶层的工艺方法实施例的热压模具原理图;图2为本发明一种玻璃容器表面热压硫化形成硅胶层的工艺方法实施例的热压模具结构图,如图所示,本发明包括以下步骤:

31.s1、在玻璃容器4表面涂覆一层硅基结合剂;

32.s2、烘干玻璃容器4表面和硅基结合剂,在玻璃容器4表面形成一层硅基涂层;

33.s3、将经步骤s2加工完毕的玻璃容器4放到热压模具中,定位合模后,进行预热;

34.s4、预热完毕后,开模,保持预热温度并向热压模具中加入硅胶原料,合模保温加压一段时间,在玻璃容器4的硅胶涂层位置形成硅胶层;

35.s5、开模,取出成品。

36.优选的在步骤s1中,玻璃容器4为玻璃餐盒,由玻璃容器4外侧底端至五分之四高度处涂覆硅基结合剂。

37.优选的在步骤s1中,玻璃容器4为玻璃瓶,由玻璃容器4外侧底端至螺牙下方2mm处涂覆硅基结合剂。

38.优选的在步骤s1中,玻璃容器4为玻璃罐,由玻璃容器4外侧底端至口部下方5mm处涂覆硅基结合剂。

39.优选的在步骤s2中,将玻璃容器4倒扣于烘烤箱内烘干形成0.01mm

‑

0.1mm厚的硅基涂层,加热温度为40℃

‑

100℃,加热时间为2min

‑

50min,玻璃容器4倒扣放置,避免了涂抹的硅基涂层被破坏。

40.优选的,在步骤s2中,所述热压模具包括上模2、设置于所述上模2上方的上模板1以及设置于所述上模2下方的下模6,所述下模6朝向所述上模2的一侧设置有与所述玻璃容器4相适配且开设有吹气孔的定位块5,所述定位块5上倒扣有所述玻璃容器4,所述下模6上且靠近所述玻璃容器4边缘的位置滑动设置有用于压合所述玻璃容器4边缘的滑块8;

41.所述上模2侧部和所述下模6侧部分别包覆有上模加热机构3和下模加热机构7,本实施例中的上模加热机构3和下模加热机构7均为加热板;

42.所述上模2上且对应所述玻璃容器4的位置开设有容置腔,所述上模板1对应所述容置腔的位置固定有压头,所述压头与所述容置腔顶端卡接。

43.优选的在步骤s3中,将步骤s2加工完毕的玻璃容器4倒扣至热压模具的定位块5上,向靠近玻璃容器4的方向移动滑块8,直至滑块8与玻璃容器4边缘压合,依次盖上上模2和上模板1,打开上模加热机构3和下模加热机构7,使得预热温度为150℃

‑

170℃。

44.优选的在步骤s4中,打开上模板1,向容置腔内投入硅胶原料,在温度为150℃

‑

170℃、压力为100

‑

200kgf/cm2的条件下保持50s

‑

120s,在玻璃容器4的硅胶涂层位置形成1mm

‑

8mm厚的硅胶层,硅胶层的布氏硬度为30度

‑

75度。

45.优选的所述硅胶原料为固态硅胶条。

46.优选的在步骤s5中,利用吹气装置,沿定位块5的吹气孔向模具内部吹气,而后打开上膜,后移滑块8后取出成品,因吹气装置的结构和原理均为本领域公知常识,故在此不做赘述。

47.为进一步说明本发明,公开了以下实施例:

48.实施例1:

49.将干净的玻璃餐盒从底部到腰五分之四处涂上硅基结合剂,倒扣在烤箱内,加温

到80度后烘烤10min,使得玻璃餐盒相应的表面附上一层厚度为0.07mm的硅基结合剂,然后把处理过的玻璃餐盒放入热压模具的定位块5上,合模,合上四个滑块8(此实施例中的滑块8为与玻璃餐盒边缘相适配的直线型滑块8,需要说明的是图1是以生产玻璃餐盒为例进行的说明,本领域技术人员应当能通过本发明知晓其他玻璃容器4的生产,故在此不做赘述),分别压合玻璃餐盒的四个边,加温预热,热压模具和玻璃餐盒温度达到170度后,打开热压模具上模2的上模板1,把混炼好的称好重量的固态硅胶放入容置腔中,合上上模板1,给模具加温,加压,模具温度控制在170度,压力控制在200kgf/cm2,保持90秒,使玻璃餐盒涂有结合剂的地方形成厚度为3mm,硬度为45度的硅胶;通过吹气装置沿定位块5上的吹气孔给模具吹气,打开上模2,后移滑块8,手动拿出产品。

50.实施例2:

51.将干净的玻璃餐盒从底部到腰五分之四处涂上硅基结合剂,倒扣在烤箱内,加温到90度后烘烤8min,使得玻璃餐盒相应的表面附上一层厚度为0.05mm的硅基结合剂,然后把处理过的玻璃餐盒放入模具的定位块5上,合模,四个滑块8合上,给模具加温预热,模具和玻璃餐盒温度达到160度后,打开上模2的上模板1,把混炼好的称好重量的固态硅胶放入容置腔中,合上上模板1,给模具加温,加压,模具温度控制在165度,压力控制在170kgf/cm2,保持120秒,使玻璃餐盒涂有结合剂的地方形成厚度为4mm,硬度为45度的硅胶;通过模具的定位块5的吹气孔给模具吹气,打开上模2,后移滑块8,手动拿出产品。

52.实施例3:

53.将干净的玻璃餐盒从底部到腰五分之四处涂上硅基结合剂,倒扣在烤箱内,加温到60度后烘烤30min,使得玻璃餐盒相应的表面附上一层厚度为0.08mm的硅基结合剂,然后把处理过的玻璃餐盒放入模具的定位块5上,合模,四个滑块8合上,给模具加温预热,模具和玻璃餐盒温度达到160度后,打开上模2的上模板1,把混炼好的称好重量的固态硅胶放入容置腔中,合上上模板1,给模具加温,加压,模具温度控制在160度,压力控制在150kgf/cm2,保持80秒,使玻璃餐盒涂有结合剂的地方形成厚度为1.2mm,硬度为45度的硅胶;通过模具的定位块5的吹气孔给模具吹气,打开上模2,后移滑块8,手动拿出产品。

54.实施例4:

55.将干净的玻璃瓶从底部到螺牙下方2mm处涂上硅基结合剂,倒扣在烤箱内,加温到60度后烘烤30min,使得玻璃瓶相应的表面附上一层厚度为0.08mm的硅基结合剂,然后把处理过的玻璃瓶放入模具的定位块5上,合模,二个滑块8合上,给模具加温预热,模具和玻璃餐盒温度达到160度后,打开上模2的上模板1,把混炼好的称好重量的固态硅胶放入容置腔中,合上上模板1,给模具加温,加压,模具温度控制在160度,压力控制在150kgf/cm2,保持80秒,使玻璃餐盒涂有结合剂的地方形成厚度为1.2mm,硬度为45度的硅胶;通过模具的定位块5的气孔给模具吹气,打开上模2,二个滑块8后移,手动拿出产品。

56.实施例5:

57.将干净的玻璃瓶从底部到螺牙下方2mm处涂上硅基结合剂,倒扣在烤箱内,加温到80度后烘烤20min,使得玻璃瓶相应的表面附上一层厚度为0.1mm的硅基结合剂,然后把处理过的玻璃瓶放入模具的定位块5上,合模,向玻璃瓶的瓶口的方向滑动滑块8,直至滑块8压合瓶口(需要说明的是,此实施例中选用两个与瓶口相适配的半圆形滑块8压合瓶口),给模具加温预热,模具和玻璃餐盒温度达到170度后,打开上模2的上模板1,把混炼好的称好

重量的固态硅胶放入容置腔中,合上上模板1,给模具加温,加压,模具温度控制在170度,压力控制在180kgf/cm2,保持100秒,使玻璃餐盒涂有结合剂的地方形成厚度为2.0mm,硬度为45度的硅胶;通过模具的定位块5的吹气孔给模具吹气,打开上模2,二个滑块8后移,手动拿出产品。

58.实施例6:

59.将干净的玻璃罐从底部到口部下方5mm处涂上硅基结合剂,倒扣在烤箱内,加温到80度后烘烤30min,使得玻璃罐相应的表面附上一层厚度为0.1mm的硅基结合剂,然后把处理过的玻璃罐放入模具的定位块5上,合模,向玻璃罐的罐口的方向滑动滑块8,直至滑块8压合罐口(需要说明的是,此实施例中选用两个与罐口相适配的半圆形滑块8压合罐口),给模具加温预热,模具和玻璃餐盒温度达到175度后,打开上模2的上模板1,把混炼好的称好重量的固态硅胶放入容置腔中,合上上模板1,给模具加温,加压,模具温度控制在175度,压力控制在200kgf/cm2,保持120秒,使玻璃餐盒涂有结合剂的地方形成厚度为2.0mm,硬度为45度的硅胶;通过模具的定位块5的吹气孔给模具吹气,打开上模2,二个滑块8后移,手动拿出产品。

60.因此,本发明所述的玻璃容器表面热压硫化形成硅胶层的工艺方法,产品良品率高,硅胶与玻璃粘合牢固,防爆、防摔,避免了摔烂后玻璃四处散开导致的二次伤害的问题,解决了现有技术中成本高、玻璃容器易碎、易伤人的问题。

61.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1