一种注塑模具的侧向进胶脱水口装置和模具的制作方法

1.本技术属于注塑模具技术领域,尤其涉及一种注塑模具的侧向进胶脱水口装置和模具。

背景技术:

2.现有技术中,智能手机前壳等具有五金模件植入的注塑类产品,在注塑成型时,模具的胶位部分细长,而且注塑的塑材混加玻纤材料,导致塑材比较脆硬,模具的浇口不适宜采用潜伏、牛角或弯钩样式的进胶类型,根据相关材料的注塑流长特性,采用常规的进胶方式设计模具进浇口时存在一些不利因素和困难,如采用从产品外侧行位上侧向点进胶方式,由于制品侧向的注塑位置包藏在行位镶件内,导致浇口及流道内的水口部分位于行位镶件内无法顺利取出,存在水口脱模困难的问题。

技术实现要素:

3.本技术实施例提供一种注塑模具的侧向进胶脱水口装置和模具,以解决现有模具存在的水口从行位镶件上脱模困难的问题。

4.第一方面,本技术实施例提供一种注塑模具的侧向进胶脱水口装置,包括:

5.镶件组件,所述镶件组件上设有流道和第一顶推部,所述第一顶推部位于所述流道下方,所述第一顶推部用于沿第一方向顶出所述流道内的水口;

6.行位座,与所述镶件组件连接,所述行位座设有沿预设角度倾斜的第一斜面;

7.弹性部,所述弹性部一端用于与模具体固定,所述弹性部另一端与所述行位座连接;

8.铲基,所述铲基设有第二斜面,所述第二斜面与所述第一斜面的倾斜角度和倾斜方向相同;

9.所述模具合模时,所述铲基与所述行位座连接,所述第二斜面与所述第一斜面贴合,所述弹性部处于弹性压缩状态,所述模具开模时,所述铲基沿第一方向移动与所述行位座分离,所述弹性部恢复变形顶推所述行位座带动所述镶件组件共同沿第二方向移动,所述流道与制品分离。

10.可选的,所述镶件组件包括第一镶件和第二镶件,所述第二镶件与所述行位座连接,所述流道设于所述第一镶件和所述第二镶件上;

11.所述模具合模时,所述第一镶件和所述第二镶件连接,所述模具开模时,所述弹性部恢复形变顶推所述行位座,所述行位座带动所述第二镶件共同沿第二方向移动,所述第一镶件和所述第二镶件分离,所述流道内的水口与所述第一镶件分离。

12.可选的,还包括第二顶推部,所述第一镶件与所述第二顶推部连接,所述第二顶推部用于沿与所述第二镶件移动方向相反的方向顶推所述第一镶件。

13.可选的,所述第二顶推部包括弹针和第二弹簧,所述弹针与所述第一镶件连接,所述第二弹簧的一端与所述弹针相连,所述第二弹簧的另一端与所述行位座相连,所述第二

弹簧用于在所述第一镶件与所述第二镶件分离过程中,恢复形变力顶推所述第一镶件与制品保持连接。

14.可选的,所述第二斜面包括第二部,所述第二部为竖直设置的平面,所述弹针的一端与所述第一镶件连接,所述模具合模时,所述弹针的另一端延伸至所述第二部,在所述第一镶件与所述第二镶件分离过程中,所述弹针沿所述第二部贴合移动。

15.可选的,所述弹针上设有限位部,所述第二镶件和所述行位座上设有第二通孔,所述第二通孔的侧壁设有第一限位配合部和第二限位配合部,所述第一限位配合部和第二限位配合部分别位于所述限位部两侧,所述第二弹簧的一端抵持所述限位部,所述第二弹簧的另一端抵持所述第一限位配合部,所述模具合模时,所述限位部的另一端与所述第二限位配合部之间设有第一间隙。

16.可选的,所述第二限位配合部设置于所述第二镶件上,在所述第二镶件沿第二方向移动过程中,所述限位部与所述第二限位配合部贴合,所述第二镶件带动所述第一镶件沿第二方向移动,所述第一镶件与制品分离。

17.可选的,第一顶推部包括第一弹簧、定位针和驱动顶针,所述第一弹簧的一端与所述第二镶件连接,所述第一弹簧的另一端与所述定位针连接,所述定位针的一端延伸至所述流道内,所述驱动顶针位于所述定位针的下方,所述驱动顶针用于驱动所述定位针沿第一方向移动顶出所述流道内的水口,所述第一弹簧用于在所述驱动顶针与所述定位针分离后恢复形变顶推所述定位针复位。

18.可选的,所述弹性部包括第三弹簧和弹簧孔,所述弹簧孔设于所述行位座上,所述第三弹簧位于所述弹簧孔内,所述第三弹簧用于在所述模具开模时恢复形变顶推所述行位座沿第二方向移动。

19.第二方面,本技术实施例还提供一种模具,包括:

20.定模板和动模板,所述定模板与所述动模板连接,且所述定模板与所述动模板之间设有第一容纳腔和第二容纳腔;

21.定内模和动内模,所述定内模和动内模连接,所述定模板与所述动模板之间设有第三容纳腔和型腔,所述定内模和动内模设于所述第一容纳腔内;

22.上述任一项所述的一种注塑模具的侧向进胶脱水口装置,模具合模时,镶件组件位于所述第三容纳腔内,流道位于所述型腔侧边,行位座和铲基位于第二容纳腔内,弹性部连接所述行位座和所述动内模,模具合模时,所述弹性部处于弹性压缩状态,所述定模板与铲基连接,模具开模时,所述定模板与动模板分离,所述铲基沿第一方向移动与所述行位座分离,所述弹性部恢复形变顶推所述行位座带动所述镶件组件共同沿第二方向移动,所述流道与所述型腔分离,第一顶推部沿第一方向顶出所述流道内的水口。

23.本技术实施例提供的一种注塑模具的侧向进胶脱水口装置和模具,模具合模时,铲基与行位座连接,第二斜面与第一斜面贴合,弹性部处于弹性压缩状态,在模具开模的过程中,铲基沿第一移动方向与行位座分离,弹性部恢复变形顶推行位座带动镶件组件共同沿第二移动方向,流道与制品分离,第一顶推部沿第一方向顶出流道内的水口,克服了模具采用侧向进胶时水口从行位镶件上脱模困难的问题,开模过程中自动完成流道内水口脱模,满足制品的外观质量和结构强度要求的同时,不依赖外部辅助设备,制品制程短,模具的生产效率高、成本低。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

26.图1为本技术实施例提供的模具型腔一侧的侧向进胶脱水口装置的爆炸图。

27.图2为本技术实施例提供的模具型腔另一侧的侧向进胶脱水口装置的爆炸图。

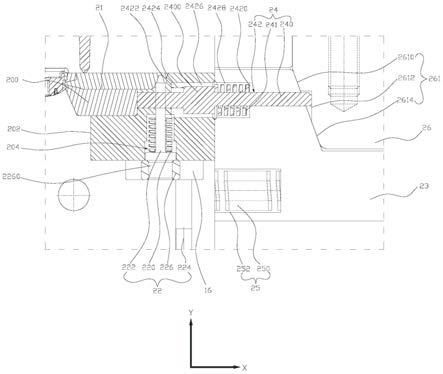

28.图3为本技术实施例提供的模具合模状态下的结构示意图。

29.图4为图3中a处的局部放大图。

30.图5为本技术实施例提供的模具开模早中期阶段的结构示意图。

31.图6为图5中b处的局部放大图。

32.图7为本技术实施例提供的模具开模完成阶段的结构示意图。

33.图8为图7中c处的局部放大图。

34.图9为本技术实施例提供的模具开模制品和水口顶出阶段的结构示意图。

35.图10为图9中d处的局部放大图。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.本技术实施例提供一种注塑模具的侧向进胶脱水口装置和模具,以解决现有模具存在的水口从行位镶件上脱模困难的问题。

38.参见图1、图2和图3所示,本技术实施例提供的一种注塑模具的侧向进胶脱水口装置,应用于模具,示例性的,该模具用于注塑成型的产品为智能手机壳,手机壳具有位于四面的侧部,除了手机壳以外,其他注塑成型的制品也可以采用本技术实施例提供的侧向进胶脱水口装置2。

39.为了更清楚的说明注塑模具的侧向进胶脱水口装置的结构,以下将结合附图对侧向进胶脱水口装置2,进行介绍。

40.参见图1和图2,一种注塑模具的侧向进胶脱水口装置,应用于一模具,包括:镶件组件20、流道21、第一顶推部22、行位座23、弹性部25和铲基26,流道21和第一顶推部22设于镶件组件20上,第一顶推部22位于流道21下方,行位座23与镶件组件20连接,行位座23设有沿预设角度倾斜的第一斜面231,铲基26设有第二斜面261,第二斜面261与第一斜面231的倾斜角度和倾斜方向相同,弹性部25一端固定,弹性部25另一端与行位座23连接,模具合模时,铲基26与行位座23连接,第二斜面261与第一斜面231贴合,弹性部25处于弹性压缩状态,模具开模时,铲基26沿第一方向移动与行位座23分离,弹性部25恢复变形顶推行位座23带动镶件组件20共同沿第二方向移动,流道21与制品分离,第一顶推部22沿第一方向顶出流道21内的水口。

41.本技术一种实施方式中,参见图3和图4所示,建立坐标轴,其中,第一方向为y轴,第二方向为x轴。当模具竖直设置时,以右侧的侧向进胶脱水口装置2为例说明,铲基26位于行位座23上方,铲基26沿y轴的正方向移动,行位座23沿x轴的方向移动,当铲基26位于行位座23下方,铲基26沿y轴的负方向移动,行位座23沿x轴的正方向移动。可以理解的,当模具的放置方向不同,铲基26和行位座23的移动方向也不尽相同,本实施方式中仅提供一种示例说明。

42.本技术一种实施方式中,第一斜面231位于行位座23远离镶件组件20一侧,从上至下向远离行位座23的一侧倾斜,第二斜面261设于铲基26靠近行位座的一侧,从上至下向远离行位座23的一侧倾斜。在铲基26沿y轴正方向移动与行位座23分离的过程中,第二斜面261与第一斜面231分离,弹性部25恢复形变推动行位座23,行位座23带动镶件组件20共同沿x轴正方向移动,流道21与制品分离,再由第一顶推部22沿y轴正方向移动顶出流道21内的水口,流道水口脱模,在模具开模中,无需增加其他产品和工序,依靠侧向进胶脱水口装置既能完成水口脱模,水口脱模操作简单。

43.本技术一种实施方式中,参见图1和图4所示,镶件组件20包括第一镶件200、第二镶件202,第一镶件200与第二镶件202连接,流道21设于第一镶件200和第二镶件202上,第二镶件202与行位座23连接,模具合模时,第一镶件200和第二镶件202连接,模具开模时,铲基26沿y轴正方向移动与行位座23分离,弹性部25恢复形变力顶推行位座23带动第二镶件202共同向x轴正方向移动,第一镶件200与第二镶件202分离,流道21内的水口与第一镶件200分离。

44.本技术一种实施方式中,镶件组件20还包括第一通孔204,第一通孔204设置于第二镶件202上,第一通孔204与流道21连通,第一顶推部22位于第一通孔204内,流道21内的水口部分包裹第一顶推部22,在第一镶件200与第二镶件202分离时,第一顶推部22随第二镶件202共同向x轴正方向移动,第一顶推部22与水口连接,带动水口向x轴正方移动,而此时第一镶件200位置不变,水口与第一镶件200自然分离。

45.示例性的,参见附图1,第一镶件200包括第一子镶件2000、第二子镶件2002,其中,第二子镶件2002设置于第一子镶件2000的两端,第一子镶件2000的两端具有与第一子镶件2000对应的限位凹槽2004。第二镶件202上设有第一位置2020和第二位置2022,第一位置2020为一侧开口的凹陷区,第一位置2020的形状与第一子镶件2000匹配的凹陷区,第二位置2022与第一位置2020贯通,第一子镶件2000位于第一位置2020内,第二子镶件2002的一端位于第二位置2022内,第二子镶件2002的另一端位于限位凹槽2004内。

46.参见附图2,流道21包括若干分流单元210和汇集单元212,若干分流单元210设置于第一镶件200和第二镶件202上,若干分流单元210沿垂直于制品的侧部间隔并排设置,若干分流单元210通过一汇集单元212贯穿连通。参见附图1,分流单元210包括第一子单元2100和第二子单元2102,其中第一子单元2100设置于第一镶件200上,第二子单元2102设于第二镶件202上,汇集子单元212设于第一镶件200和第二镶件202的连接处,第一子单元2100和第二子单元2102分别位于汇集子单元212的两侧,当第一镶件200与第二镶件202分离时,第一子单元2100与第二子单元2102分离,第二镶件202牵扯流道21内的水口,带动流道21内的水口与第一镶件200松动,第一顶推部22与第二镶件202连接,流道21内的水口部分包裹第一顶推部22,当第一顶推部22随第二镶件202沿x轴正方向移动时,第一顶推部22

牵扯水口与第一镶件200分离,实现汇集单元212和分流单元210内的水口松动,随后通过第一顶推部22沿第一方向顶出汇集单元212,连带分流单元210内的水口也全部脱离镶件组件20,完成水口脱模,脱模操作简单,提高效率,减少成本。需要说明的是,流道21靠近制品侧的端部具有包藏部位,包藏位置呈尖锥状,水口的端部被流道21端部的包藏部位包裹,如直接通过第一顶推部22将水口推出,水口端部容易裂断,包藏部位内留存部分水口不方便清理,而通过将第一镶件200与第二镶件202设置成分体结构,流道21也设置成分体结构,在第一镶件200与第二镶件202分离过程中水口松动,水口端部与流道21的包藏部位分离,再通过第一顶推部22顶出水口,保证水口的完整性,避免流道21内存留水口,方便流道21的清理,节省作业流程,提高制品的生产效率。

47.本技术一种实施方式中,参见附图4,为实现第一镶件200与流道21内水口先分离,侧向进胶脱水口装置2还包括第二顶推部24,第一镶件200与第二顶推部24连接,第一镶件200与第二镶件202分离的过程中,第二顶推部24顶推第一镶件200与制品侧连接,第一镶件200与第二镶件202分离的过程中第二顶推部24固定第一镶件200的位置,保证流道21内水口的端部与流道21的端部完全脱离,实现流道21端部包藏位置处的水口脱模。

48.本技术一种实施方式中,第二顶推部24包括弹针240、第二弹簧241和第二通孔242,第二弹簧241套设于弹针240上,第二通孔242沿x轴方向布置,第二弹簧241和弹针240安装于第二通孔242内,弹针240与第一镶件200连接,弹针240的另一端延伸至第二斜面261,第二弹簧241处于弹性压缩状态,第二弹簧241的一端连接弹针240,另一端连接行位座23,在铲基26沿y轴正方向移动的过程中,行位座23带动第二镶件202沿x轴正方向移动一段距离,第二弹簧241恢复形变力向x轴负方向顶推第一镶件200,第一镶件200与第二镶件202分离,自动实现流道21内水口的端部与流道21的端部脱离,整个过程无需人工操作,结构紧凑,部件之间的联动设计巧妙。

49.本技术一种实施方式中,第二斜面261包括第一部2610、第二部2612和第三部2614,第二部2612为竖直设置的平面,第一部2610和第三部2614为位于同一倾斜面上的平面,第二部2612连接第一部2610和第三部2614,第二斜面261的截面图显示,第二部2612为一直角三角形的一直角边,第一部2610和第三部2614位于直角三角形的斜边的延长线上。模具合模时,参见图4所示,第一部2610和第三部2614与第一斜面231贴合,弹针240的端部与第二部2612抵持接触,铲基26作用在弹针240上的作用力足以对抗制品注塑的膨胀力,保证流道21的完整性;模具开模时,铲基26沿y轴正方向移动的过程中,弹针240的端部先是在第二部2612内滑动,第二弹簧241弹性恢复力也作用于第一镶件200上,保证第一镶件200与型腔17接触贴合,参见图6和图8所示,随着第二斜面261向y轴正方向移动,弹针240的一端位于第二通孔242内,第二镶件202带动第一镶件200共同沿x轴正方向移动,第一镶件200与型腔17分离。弹针240的端部受第而部2612的顶推力和第二弹簧241的弹性恢复力作用下,在第一镶件200与第二镶件202逐步分离中,固定第一镶件200的位置,自动实现流道21内水口的端部与流道21的包藏端部脱模,在合模状态下,铲基26抵持弹针240,弹针240抵持第一镶件200与型腔17侧贴合,产品结构更加紧凑,在不增加模具体积的同时,产品集成度高,部件之间的联动性强。

50.本技术一种实施方式中,弹针240上设有限位部2400,第二通孔242的侧壁设有第一限位配合部2420和第二限位配合部2422,第一限位配合部2420和第二限位配合部2422分

别位于限位部2400两侧,第二弹簧241的一端抵持限位部2400,第二弹簧241的另一端抵持第一限位配合部2420,模具合模时,参见图4所示,限位部2400的另一端与第二限位配合部2422之间设有第一间隙2424,限位部2400分别与第一限位配合部2420和第二限位配合部2422配合,限定第一镶件200与第二镶件202之间相对移动的距离第一镶件200与第二镶件202移动的距离为第一间隙2424的距离,当限位部2400与第二限位配合部2422贴合时,第二镶件202带动第一镶件200共同向x轴正方向移动,第一镶件200与型腔17侧分离。

51.本技术一种实施方式中,第二通孔242包括连通的第一连通部2426和第二连通部2428,第一连通部2426设于第二镶件202上,第二连通部2428设置在行位座23上,第一连通部2426和第二连通部2428相对贯通,第一连通部2426和第二连通部2428的内径相同,第一连通部2426和第二连通部2428的内径大于第二通孔242其他位置处的内径,第一连通部2426一侧的侧壁台阶为第二限位配合部2422,第二连通部2428一侧的侧壁调节为第一限位配合部2420,模具合模时,限位部2400位于第一连通部2426内,第二弹簧241位于第二连通部2428内,弹针240位于第二连通部2428的一端延伸至第二斜面261上,弹针240位于第一连通部2426内的另一端延伸出第一连通部2426于第一镶件200连接,在第二通孔242内完成第二弹簧241的安装、弹针240的安装和移动,在实现多种功能的同时,产品结构更加紧凑。

52.参见附图2,本技术一种实施方式中,第一顶推部22包括第一弹簧220、定位针222、驱动顶针224和压板226,第一通孔204沿y轴方向开设于第二镶件202上,第一弹簧220套设于定位针222上,第一弹簧220,的一端抵持第一通孔204的端部,第一弹簧220的另一端连接定位针222的末端,定位针222的首端沿第一通孔204延伸至流道21内,压板226安装在第一通孔204的末端并与第二镶件202连接,定位针222安装于压板226上,驱动顶针224位于定位针222的下方。模具合模时,驱动顶针224与定位针222错位,模具开模时,第二镶件202沿x轴正方向移动,直至第一通孔204位于驱动顶针224上方,驱动顶针224位于定位针222的正下方,驱动顶针224沿y轴正方向移动顶推定位针222,定位针222的首端将流道21内水口顶出,定位针222的末端向y轴正方向压缩第一弹簧220,此时,第一弹簧220处于弹性压缩状态,待驱动顶针224与定位针222分离复位,第一弹簧220的弹力推动定位针222复位,如此,完成一次水口脱模。

53.参见附图4,压板226上设有供驱动顶针224穿过的穿孔2260,驱动顶针224固定设置,压板226随第二镶件202沿x轴正方向移动终点的位置是驱动顶针224位于穿孔2260位于定位针222的正下方,铲基26沿y轴正方向移动的过程中,行位座23带动第二镶件202及安装于第二镶件202上的第一弹簧220、定位针222、驱动顶针224和压板226沿x轴正方向移动,待铲基26的第二斜面261与第一斜面231完全分开以后,定位针222位于驱动顶针224的正上方,驱动顶针224沿穿孔2260沿第一通孔204顶推定位针222。

54.本技术一种实施方式中,弹性部25包括第三弹簧250和弹簧孔252,弹簧孔252设于行位座23上,第三弹簧250位于弹簧孔252,第三弹簧250一端抵持弹簧孔252侧壁,模具合模时,第三弹簧250处于弹性压缩状态。

55.参见图1

‑

4所示,本技术一种实施方式中,提供一种模具,包括:

56.定模板10和动模板11,定模板10与动模板11连接,定模板10与动模板11之间设有第一容纳腔14和第二容纳腔15;

57.定内模12和动内模13,定内模12和动内模13连接,定内模12和动内模13之间设有

第三容纳腔16和型腔17,定内模12和动内模13设于第一容纳腔14内;

58.上述任一项的一种注塑模具的侧向进胶脱水口装置2,参见附图2,模具合模时,镶件组件20位于第三容纳腔16内,流道21位于型腔17侧边,行位座23和铲基26位于第二容纳腔15内,弹性部25连接行位座23和动内模13,弹性部25处于弹性压缩状态,定模板10与铲基26连接,模具开模时,动模板11与定模板10分离,铲基26沿y轴正方向与行位座23分离,弹性部25恢复形变顶推行位座23带动镶件组件20共同沿第二移动方向移动,流道21与型腔17分离,第一顶推部22沿y轴正方向顶出流道21内的水口。

59.在一些实施例中,第二容纳腔15位于动模板11的一侧上设有限位螺钉232,限位螺钉232位于行位座23旁边,限位螺钉232用于限制行位座23沿x轴正方向移动的距离,当行位座23移动至于限位螺钉232抵持时,行位座23停止移动。

60.示例的,介绍模具合模结构:

61.参见图3和图4所示,模具竖直设置,模具包括从上至下依次设置的定模固定板、剥料板、定模板10、动模板11。模脚和动模固定板,动模板11连接,定模板10与动模板11之间设有第一容纳腔14和第二容纳腔15,其中第二容纳腔15设置于第一容纳腔14的两侧,第一容纳腔14内设置贴合的定内模12和动内模13,定内模12和动内模13之间设有第三容纳腔16和型腔17。以其中一侧为例进行说明,第三容纳腔16与第二容纳腔15连通,侧向进胶脱水口装置2安装于第二容纳腔15和第三容纳腔16内,铲基26与定模板10连接,铲基26压在行位座23上,第一斜面231与第二斜面261贴合;行位座23与动内模13贴合,弹簧孔252开设在行位座23与动内模13贴合的一侧面上,第三弹簧250的一端抵持动内模13,第三弹簧250的另一端抵持弹簧孔252侧壁,第三弹簧250处于弹性压缩状态;第一子镶件2000位于第一位置2020内,且第一子镶件2000的一侧部与动内模13贴合,第一子镶件2000的另一侧与第一位置2020的内壁贴合,第二位置2022与第一位置2020贯通,第二子镶件2002的一端位于第二位置2022内,第二子镶件2002的另一端位于限位凹槽2004内,且第二子镶件2002与限位凹槽2004远离型腔17一侧的侧壁之间留有一定距离;第一子单元2100设置于第一镶件200上,第二子单元2102设于第二镶件202上,汇集子单元212设于第一镶件200和第二镶件202的连接处,第一子单元2100和第二子单元2102分别位于汇集子单元212的两侧,第一子单元2100与型腔17侧边连通,第一子单元2100沿垂直于型腔17侧边的方向布置;第二镶件202和行位座23沿x轴方向开设有第二通孔242,弹针240安装于第二通孔242内,弹针240的一端连接第一镶件200,弹针240的另一端延伸至第二部2612上,弹针240的另一部延伸出第一斜面231一段距离,第二弹簧241套设在弹针240上,第二弹簧241位于第二连通部2428内,第二弹簧241处于弹性压缩状态,弹针240上的限位部2400靠近型腔17一侧端部与第二限位配合部2422之间形成第一间隙2424,例如第一间隙2424的距离为3.2厘米;第一通孔204沿y轴方向开设于第二镶件202上,第一弹簧220套设于定位针222上,第一弹簧220的一端抵持第一通孔204的端部,第一弹簧220的另一端连接定位针222的末端,定位针222的首端沿第一通孔204延伸至流道21的第二子单元2102内,压板226安装在第一通孔204的末端并与第二镶件202连接,定位针222安装于压板226上,驱动顶针224位于定位针222的下方。

62.模具开模过程中的结构如下:

63.可以理解的,铲基26与行位座23完全分离后,行位座23向x轴正方向整体移动一端距离,如6厘米,在弹针240的端部贴合第二部2612移动的过程中,第二部2612的高度距离为

7厘米,弹性部25的弹性恢复力顶推行位座23,行位座23带动第二镶件202、第二顶推部24和第一顶推部22及流道21整体向x轴正方向移动3厘米的距离,此时,第二顶推部24顶推第一镶件200与型腔17抵持,随着铲基26与行位座23持续分离,弹性部25持续顶推行位座23,行位座23带动第二镶件202、第一镶件200、第二顶推部24和第一顶推部22及流道21整体向x轴正方向再移动3厘米。

64.参见图5和图6所示,图5为本技术实施例提供的模具开模早中期阶段的结构示意图,图6为图5中b处的局部放大图。在模具开模早中期阶段,动模侧开始与定模板10分离,第一斜面231与第二斜面261部分错开分离,弹针240的端部与第三部2614贴合,第三部2614与第一斜面231贴合,第二弹簧241处于部分恢复弹性变形的状态,限位部2400与第二限位配合部2422贴合,第一间隙2424消失,弹针240顶推第一子镶件2000,使得第一子镶件2000的一侧与动内模13贴合,第一子镶件2000的另一侧与第一位置2020的内壁在x轴方向上产生一定距离,该距离与第一间隙2424相同,第一子单元2100内的水口的端部与第一镶件200的端部分离,此时,第二镶件202与动内模13的侧壁产生一定的距离,例如第二镶件202与动内模13的侧壁之间的距离为3厘米,完成流道21内水口的第一次脱模。

65.参见图7和图8所示,图7为本技术实施例提供的模具开模完成阶段的结构示意图,图8为图7中c处的局部放大图。在模具开模完成阶段,动模侧与定模板10持续分离,至第一斜面231与第二斜面261完全分离,第二弹簧241恢复弹性变形,行位座23带动镶件组件20、第二顶推部24和第一顶推部22及流道21整体向第二移动方向移动,直至行位座23与限位螺钉232抵持,第一子镶件2000的一侧与动内模13间隔一端距离,第一子镶件2000的另一侧与第一位置2020的内壁间隔一定距离,第二镶件202向x轴正方移动,并带动压板226移动,直至压板226上的穿孔2260位于驱动顶针224正上方,第二镶件202停止移动,第二镶件202与动内模13的侧壁之间的距离为6厘米。

66.参见图9和图10所示,图9为本技术实施例提供的模具开模制品和水口顶出阶段的结构示意图,图10为图9中d处的局部放大图。在模具开模制品和水口顶出阶段,模具的顶针板顶出位于型腔17内的制品,驱动顶针224顶推定位针222,第一弹簧220处于弹性压缩状态,定位针222沿第一移动方向顶出流道21内的水口,通过机械手吸盘吸取产品和水口完成制程,待驱动顶针224退回原位,与定位针222分离,第一弹簧220的弹性恢复力顶推定位针222复位。

67.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

68.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

69.在本技术的描述中,术语方位描述以及运动方向描述的“上”“下”“左”“右”是基于附图进行的表述。

70.以上对本技术实施例所提供的一种注塑模具的侧向进胶脱水口装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对

本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1