一种金属管用自动热缩套帽机及金属管套帽工艺的制作方法

1.本发明涉及管件加工设备技术领域,尤其是一种金属管用自动热缩套帽机及金属管套帽工艺。

背景技术:

2.为避免金属管内部锈蚀,或进入水分、灰尘等,需要在金属管的一端或两端安装端帽,但是普通压装的端帽容易脱落。

3.如常用的金属包塑园艺管,在分切后两端的钢管裸露在外,在室外使用容易生锈、腐蚀。为了避免此现象的发生,通常在两端安装端帽,有平帽和尖帽,平帽的外端为平面,尖帽的外端为锥面,方便将园艺管插入泥土中。金属包塑园艺管包括光管、直纹麻管、旋转纹麻管、竹节管等多种园艺管。

4.行业中大多采用手工套帽的形式,手工套帽需要人工拿住端帽,将管子和帽子同时放到加热装置上加热后,立即套入,随着温度下降,端帽开始收缩,包裹住管子,两端需要分两次动作完成。套帽时因为需要加热塑料件,温度较高会导致烫手,还会产生烟尘,影响员工身体健康,且污染环境。手工抓取端帽快速套入的同时,会出现端帽因周边阻力不相同导致端帽歪斜,造成成品质量不稳定。

5.金属包塑园艺管使用量特别大,急需一种能够高效、稳定进行园艺管套帽的专用处理设备。

6.本公司在先申请的申请号为cn202010024979.1,名称金属包塑园艺管用全自动热缩套帽机的套帽机使用专用设备进行套帽操作,但操作时需要两道工序,操作人员较多,且效率稍低。

技术实现要素:

7.为了克服上述现有问题的不足,本发明提供了一种金属管用自动热缩套帽机及金属管套帽工艺。

8.本发明解决其技术问题所采用的技术方案是:一种金属管用自动热缩套帽机,包括用于安装各功能组件的机架,所述机架上设有用于金属管在各工位间切换的传送装置,所述传送装置上根据工位距离等间距设有定位块,所述传送装置的输入端设有用于调整金属管长度方向位置的对齐装置,所述传送装置的两侧至少有一侧依次设置有:内孔整形装置,用于对金属管的管口内孔进行整形;外径整形装置,用于对金属管的管口外径进行整形;端帽套帽装置,用于在金属管的管口套装端帽;感应加热装置,用于将端帽融合在金属管的管口,所述感应加热装置滑动安装在机架上,且设有与金属管的外径相匹配的感应线圈,所述感应线圈内固定有定位尼龙块;端帽整形装置,用于对金属管的管口的端帽进行整形;所述内孔整形装置、外径整形装置、端帽套帽装置及感应加热装置工位上均设有

两组夹紧装置,用于各工位处理前固定金属管,且所述夹紧装置分别位于传送装置和内孔整形装置、外径整形装置、端帽套帽装置及感应加热装置之间,所述定位块在传送过程中的停顿位置与分别与对齐装置、内孔整形装置、外径整形装置、端帽套帽装置、感应加热装置、端帽整形装置及各组夹紧装置对齐,所述端帽套帽装置连接有端帽上料装置,用于为端帽套帽装置输送端帽。

9.所述感应加热装置和感应线圈通过气缸驱动靠近或远离金属管管口,气缸推动感应线圈靠近金属管管口,直到定位尼龙块抵接在金属管管口,感应线圈瞬时加热金属管。通过设置定位尼龙块进行定位,同时消除金属管的长度误差的影响,加热位置准确。感应加热能耗低、处理时间短、质量稳定。

10.具体的,该套帽机上设置有对齐工位及至少五个功能工位,五个功能工位包括内孔整形工位、外径整形工位、端帽套帽工位、感应加热工位及端帽整形工位,分别对应设置有内孔整形装置、外径整形装置、端帽套帽装置、感应加热装置及端帽整形装置五种功能装置,各工位之间通过传送装置循环传送加工中的金属管,金属管通过传送装置上设置的定位块定位,通过每个功能工位两端设置的夹紧装置夹紧,从传送装置的输入端开始依次对新装的金属管进行处理,对齐装置调整金属管在定位块的位置,使金属管在长度方向位置固定一致,再经内孔整形、外径整形,在金属管的管口套装端帽,经感应加热装置加热管口,使端帽内壁粘和在管口上,再经端帽整形装置整形,加工完成后从传送装置的输出端送出。

11.所述传送装置间歇性循环传动,每次定位块移动一个工位的距离,传送装置停止时,各工位上的两个夹紧装置先同步夹紧金属管,然后各功能装置同步对金属管进行处理,然后夹紧装置同步松开金属管,传送装置再调整一个工位,输入端的定位块内放入一根待套帽的金属管,输出端的定位块内的金属管从定位块内脱落,依此循环。

12.所述内孔整形装置、外径整形装置、端帽套帽装置、感应加热装置及端帽整形装置可以只在传送装置的一侧设置各一套,仅在金属管的一端安装端帽。也可以在传送装置的两侧设置各两套,在金属管的两端同时安装端帽。两侧的相同的功能装置可以对置安装在同一工位,也可以依次交错安装在不同工位。

13.所述套帽机同样适用于经镀层或喷塑表面处理的金属管,或者包塑金属管。当处理包塑金属管时,感应加热装置会熔融金属管端部的包塑塑料,使端帽与包塑塑料黏合并固定在包塑金属管的端部。

14.所述套帽机还可以设置等待工位,在传送装置上设置对应的定位块,包括传送装置上的输入端和输出端,用于工位等待、金属管暂存或金属管冷却作用。

15.所述套帽机的输出端还可以对接自动贴标机或自动包装机等其他自动化设备,形成自动化生产线。

16.所述感应加热装置为现有技术工艺,可以通过高频率交变电流流向被卷曲成环状的导体,感应线圈通常为铜管,通电后产生磁束,将金属放置其中,磁束会贯通金属体,在金属表面产生涡流,金属在涡流的影响下产生发热,通过高温金属管使包塑塑料融化,端帽内孔侧壁受热也会部分融化,冷却后金属管包塑层与端帽内孔侧壁融合,从而达到焊接的目的。

17.根据本发明的另一个实施例,进一步包括,所述对齐装置包括定位挡板、定位推头及定位气缸,所述定位挡板安装在传送装置的一侧,所述定位气缸安装在传送装置的另一

侧,且其输出端连接定位推头,所述内孔整形装置包括整形锥及内整气缸,所述内整气缸安装在传送装置的一侧,其输出端连接整形锥,所述外径整形装置包括用于驱动外圆倒角刀旋转的外整电机、外圆倒角刀及外整气缸,所述外整电机滑动安装在传送装置的一侧,且其输出端连接外圆倒角刀,所述外整气缸安装在机架上,其输出端连接外整电机,所述端帽套帽装置包括套帽盒及套帽气缸,所述套帽盒滑动安装在传送装置的一侧,所述套帽气缸固定在传送装置的相同一侧,所述套帽盒设有用于容纳端帽的套帽腔,所述套帽腔的上端连通设有端帽入口,所述套帽盒连接套帽气缸的输出端,每组所述夹紧装置包括上下两组夹紧块及夹紧气缸,所述传送装置两侧固定安装有上安装架及下安装架,所述夹紧气缸分别安装在上安装架及下安装架上,所述夹紧块分别固定在夹紧气缸的输出端,且上下两个夹紧块互相对齐,所述端帽整形装置包括上下两组整形块及整形气缸,所述两个整形气缸分别安装在上安装架及下安装架上,所述整形块分别固定在整形气缸的输出端,且设有与金属管端部相匹配的整形型腔,所述上下两个整形块的整形型腔围合成金属管端部形状。

18.具体的,对齐装置分为两个部分,一侧为定位挡板,一侧为定位推头及定位气缸,在传送装置输入端的定位块上放入金属管后,定位气缸推动定位推头,定位推头推动金属管的一端向定位挡板移动,直到金属管的另一端抵接定位挡板;然后定位推头退回原位;内孔整形装置,通过内整气缸驱动整形锥向金属管移动,使整形锥伸入金属管管口,对不圆整的管口进行整形;然后再跟随内整气缸输出端退回原位;外径整形装置,外整电机驱动外圆倒角刀旋转,外整气缸驱动外整电机沿金属管长度方向前后移动,对金属管管口外径进行倒角、整形;端帽套帽装置,端帽上料装置将端帽从端帽入口输入套帽盒的套帽腔内,然后套帽气缸根据程序设置推动套帽盒向金属管的管口移动,使套帽腔内的套帽套装在管口,然后套帽盒后退归位,套帽腔内落入新的端帽;夹紧装置的夹紧块在夹紧气缸驱动下重复夹紧、松开动作;端帽整形装置的整形块在整形气缸驱动下重复闭合、打开动作,当整形块闭合时,将金属管端部的套帽进行整形;根据本发明的另一个实施例,进一步包括,所述传送装置设有两组循环间歇转动的传动链,所述定位块在两组传动链上根据工位间隔距离等距分布,所述传动链分别在两组传送电机驱动下进行间歇性循环转动。

19.根据本发明的另一个实施例,进一步包括,所述传送装置一侧的机架上垂直于传送装置的传动方向滑动安装有滑台,所述与滑台同侧设置的对齐装置、内孔整形装置、外径整形装置、端帽套帽装置、感应加热装置、端帽整形装置、上安装架、下安装架及传动链均安装在滑台上。

20.通过设置滑台,可以调整两侧对齐装置、内孔整形装置、外径整形装置、端帽套帽装置、感应加热装置、端帽整形装置、上安装架、下安装架及传动链的距离,以适应不同长度的金属管,各功能组件可同时调整,保证相对位置精度,调整快捷方便。

21.根据本发明的另一个实施例,进一步包括,所述内孔整形装置、外径整形装置、端

帽套帽装置、感应加热装置及端帽整形装置各有两套,且两侧的所述内孔整形装置、外径整形装置、端帽套帽装置及端帽整形装置分别位于同一工位的两端,两侧的所述感应加热装置位于同一工位或前后工位。

22.由于感应加热装置尺寸较大,可以多设置一个工位,将感应加热装置设置于相邻的前后工位,分别对金属管两端进行加热。

23.根据本发明的另一个实施例,进一步包括,所述端帽上料装置包括端帽上料架、振动盘及端帽导轨,所述端帽上料架安装在传送装置的一侧,所述振动盘固定在端帽上料架上,且其输出端连接端帽导轨,所述端帽导轨的另一端竖直连接端帽套帽装置。

24.通过设置振动盘,实现端帽自动上料。

25.根据本发明的另一个实施例,进一步包括,所述机架的进料一侧设有金属管上料机,所述金属管上料机包括金属管上料架、倾斜设置的拖链装置、上料撑板及两个上料侧挡板,所述上料撑板安装在金属管上料架上,所述上料撑板设有与拖链装置倾斜方向平行的斜板,所述斜板上开设有槽口,所述拖链装置固定在金属管上料架上,其下端伸入槽口内,所述拖链装置上等距间隔设有每次装入一根金属管的取料装置,且由电机驱动,所述上料侧挡板分别固定在上料撑板两侧。

26.所述上料撑板用于堆放待加工金属管,两侧的上料侧挡板对金属管进行初步定位,拖链装置的下端伸入上料撑板的槽口,并间歇性循环转动,使取料装置不断从上料撑板内装取一根金属管,从拖链装置的上端在重力作用下自动脱落,掉入传送装置输入端的定位块内。以此实现金属管自动上料。

27.根据本发明的另一个实施例,进一步包括,所述取料装置包括取料板和取料挡块,所述取料板和取料挡块等距间隔设置在拖链装置上,所述取料板为l形截面,所述取料挡块位于取料板的上方,所述取料挡块的侧面与取料板之间形成与金属管外径匹配的容料槽,所述取料挡块设有斜面。

28.所述取料装置从槽口内经过时,容料槽可以卡入一根金属管,容料槽尺寸根据金属管直径调整,每次只能卡入一根,取料挡块上方的斜面形成拖链装置表面与取料装置的过渡面,过渡面起到导向作用,使多余的金属管从拖链装置上自动落下,避免刮伤金属管,避免取料装置的上部误挂载金属管,同时减小拖链装置的转动阻力。

29.根据本发明的另一个实施例,进一步包括,所述拖链装置、上料撑板及两个上料侧挡板均滑动安装在金属管上料架上。

30.通过滑动安装固定方式,可以根据金属管的长度,对拖链装置、上料撑板及两个上料侧挡板的位置进行调整。

31.根据本发明的另一个实施例,进一步包括,所述定位块为v型块,且v型块的槽底均设有强力磁铁。

32.定位块为v型块,结构简单,定位准确,通过设置强力磁铁,可以提高金属管在定位块的吸附力,避免传送装置运转时金属管的晃动,可以提高传送装置的运行速度,提高套帽机生产效率。同时在传送装置的输出端,可以利用套帽机的侧壁,阻挡金属管跟随传送装置继续转动,并从定位块内脱落。或者在输出端设置与上料导料杆结构类似的导向杆,使金属管沿导向杆自然滑落。

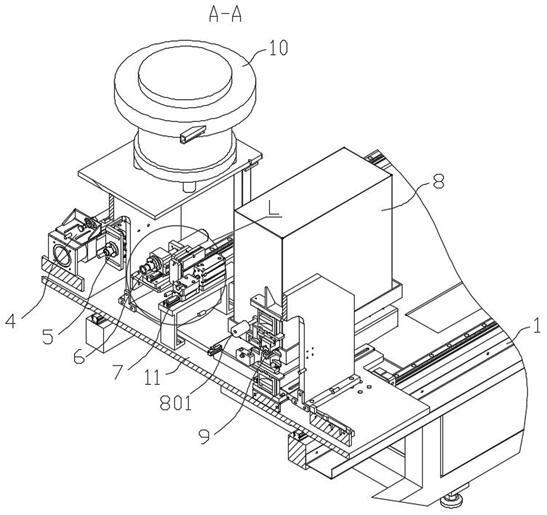

33.根据本发明的另一个实施例,进一步包括,所述传送装置上设置有校正装置,包括

传感器及校正块,所述校正块固定在传送装置的侧边,所述传感器固定在机架上,且靠近传送装置的侧边。

34.通过设置校正装置,传送装置每转动一圈,对传送装置进行一次校正,保证传送装置的定位块的位置与夹紧装置及功能装置的位置对正,保证套帽机稳定运行。

35.一种金属管套帽工艺,包括如下工艺步骤:a,将金属管放置在生产线的传送装置上,金属管长度方向与传送装置传送方向垂直;b,将金属管在长度方向调整位置,使金属管的端面位置保持一致;c,夹紧金属管两端,同时金属管的两端管口悬伸出来;d,夹紧金属管两端,修整金属管管口内径,对管口内径进行整圆;e,夹紧金属管两端,修整金属管管口外径,对管口外径进行倒角、去毛刺;f,夹紧金属管两端,在金属管管口压装端帽,通过振动盘自动进行端帽上料;g,感应线圈加热金属管管口,使端帽焊接在金属管管口;f,通过上下模挤压,对端帽进行整形;完成套帽处理;上述工艺步骤通过在传送装置两侧设置的多个工位实现,各工位同时处理,完成处理后,传送装置往后移动一个工位,实现金属管的批量自动化套帽处理。

36.本发明的有益效果是,该套帽机使用模块化结构,方便根据产品工艺调整,整机自动化程度高,金属管和端帽都可以自动上下料,可以实现一人多机生产,大大减轻工人工作强度的同时改善作业环境,并克服手工用力不均导致端帽倾斜的缺陷,可以实现金属管两端同时套帽,提升作业效率、成品质量以及产品的美观性,同时方便根据金属管的直径和长度进行调整,实现柔性生产,整机结构紧凑,满足大批量金属管套帽生产需求。

附图说明

37.下面结合附图和实施例对本发明进一步说明。

38.图1是本发明的结构示意图;图2是图1中x处范大图,即对齐装置的部分示意图;图3是图1中z处放大图,即对齐装置的部分示意图;图4是图1中y处放大图,即传送装置的部分示意图;图5是本发明的正视结构示意图;图6是图5中a

‑

a处剖视图;图7是图6中l处放大图,即外径整形装置和端帽套帽装置的示意图;图8是图5中b

‑

b处剖视图;图9是图8中o处放大图,即内孔整形装置和外径整形装置的示意图;图10是图8中m处放大图,即端帽整形装置的剖视示意图;图11是图8中n处放大图,即端帽整形装置的剖视示意图;图12是本发明的左视结构示意图;图13是图12中p处放大图;图14是图12中c

‑

c处剖视图,即端帽上料装置和端帽套帽装置的剖视示意图;图15是图14中q处放大图,即夹紧装置的剖视示意图;

图16是图15中r处放大图,即端帽上料装置和端帽套帽装置的剖视示意图;图17是本发明的局部结构示意图;图18是图17中s处放大图,即校正装置的示意图;图19是本发明的局部结构示意图;图20是本发明的包括金属管上料机的结构示意图;图21是图20中t处放大图,即金属管上料机的部分示意图;图22是图20中u处放大图,即取料装置的示意图。

39.图中,机架1,传送装置2,定位块201,传动链202,传送电机203,夹紧装置3,302夹紧挡块,夹紧块303,夹紧气缸304,对齐装置4,定位挡板401,定位推头402,定位气缸403,定位感应传感器404,内孔整形装置5,内整安装板501,整形锥502,内整气缸503,外径整形装置6,外整电机601,外圆倒角刀602,外整气缸603,端帽套帽装置7,套帽盒701,套帽腔7011,端帽入口7012,套帽气缸703,感应加热装置8,感应线圈801,端帽整形装置9,整形块901,整形气缸902,整形型腔9011,端帽上料装置10,端帽上料架1001,振动盘1002,端帽导轨1003,滑台11,校正装置12,传感器121,校正块122,上安装架13,下安装架14,金属管15,端帽16,金属管上料机20,金属管上料架21,拖链装置22,取料装置2201,取料板2202,取料挡块2203,容料槽2204,斜面2205,上料撑板23,斜板231,槽口232,上料侧挡板24,上料导料杆25。

具体实施方式

40.如图1

‑

22是本发明的结构示意图,一种金属管用自动热缩套帽机,包括用于安装各功能组件的机架1,所述机架1上设有用于金属管15在各工位间切换的传送装置2,所述传送装置2上根据工位距离等间距设有定位块201,所述传送装置2的输入端设有用于调整金属管15长度方向位置的对齐装置4,所述传送装置2的两侧至少有一侧依次设置有:内孔整形装置5,用于对金属管15的管口内孔进行整形;外径整形装置6,用于对金属管15的管口外径进行整形;端帽套帽装置7,用于在金属管15的管口套装端帽16;感应加热装置8,用于将端帽16融合在金属管15的管口,所述感应加热装置8滑动安装在机架1上,且设有与金属管15的外径相匹配的感应线圈801,所述感应线圈801内固定有定位尼龙块;所述感应加热装置8可以通过直线导轨滑块组件安装。

41.端帽整形装置9,用于对金属管15的管口的端帽16进行整形;所述内孔整形装置5、外径整形装置6、端帽套帽装置7及感应加热装置8工位上均设有两组夹紧装置3,用于各工位处理前固定金属管15,且所述夹紧装置3分别位于传送装置2和内孔整形装置5、外径整形装置6、端帽套帽装置7及感应加热装置8之间,

所述定位块201在传送过程中的停顿位置与分别与对齐装置4、内孔整形装置5、外径整形装置6、端帽套帽装置7、感应加热装置8、端帽整形装置9及各组夹紧装置3对齐,所述端帽套帽装置7连接有端帽上料装置10,用于为端帽套帽装置7输送端帽16。

42.该套帽机的传送装置2两侧,从输入端到输出端依次设置有对齐工位及至少五个功能工位,包括内孔整形工位、外径整形工位、端帽套帽工位、感应加热工位及端帽整形工位,分别对应设置有内孔整形装置5、外径整形装置6、端帽套帽装置7、感应加热装置8及端帽整形装置9五种功能装置。传送装置2间歇性传动定位块201内的金属管15,在传送装置2设定的停顿时间内,各工位上的夹紧装置3先靠近并加紧金属管15的两端,然后对齐工位和五个功能工位上的装置分别对各工位上的金属管15端部同时进行处理,各工位完成后,各工位上的夹紧装置3分离松开金属管15,然后传送装置2再次传动一个工位,以此循环工作。待处理金属管15不断放入传送装置2的输入端的定位块201内,并将成品从传送装置2的输出端落下。可以在传送装置2的输出端一侧放置收料箱对成品进行收纳。

43.优选的,所述对齐装置4包括定位挡板401、定位推头402及定位气缸403,所述定位挡板401安装在传送装置2的一侧,所述定位气缸403安装在传送装置2的另一侧,且其输出端连接定位推头402。

44.所述定位气缸403上安装有传感器,负责检测气缸是否回位。

45.所述对齐装置4还设有定位感应传感器404,用于检测定位推头402动作前有无金属管15落入对齐工位,如果没有,设备停止。

46.所述内孔整形装置5包括整形锥502及内整气缸503,所述内整气缸503安装在传送装置2的一侧,其输出端连接整形锥502。

47.所述内孔整形装置5可设置带有导向孔的内整安装板501,整形锥502插入导向孔内,使整形锥502的移动更精准,提高其工作的稳定性。

48.所述外径整形装置6包括用于驱动外圆倒角刀602旋转的外整电机601、外圆倒角刀602及外整气缸603,所述外整电机601滑动安装在传送装置2的一侧,且其输出端连接外圆倒角刀602,所述外整气缸603安装在机架1上,其输出端连接外整电机601。

49.所述外整电机601可以通过直线导轨滑块组件安装。

50.所述端帽套帽装置7包括套帽盒701及套帽气缸703,所述套帽盒701滑动安装在传送装置2的一侧,所述套帽气缸703固定在传送装置2的相同一侧,所述套帽盒701设有用于容纳端帽16的套帽腔7011,所述套帽腔7011的上端连通设有端帽入口7012,所述套帽盒701连接套帽气缸703的输出端。

51.所述端帽套帽装置7可以通过直线导轨滑块组件安装。所述套帽盒701可固定在直线导轨滑块组件的滑块上。

52.每组所述夹紧装置3包括上下两组夹紧块303及夹紧气缸304,所述传送装置2两侧固定安装有上安装架13及下安装架14,所述夹紧气缸304分别安装在上安装架13及下安装架14上,所述夹紧块303分别固定在夹紧气缸304的输出端,且上下两个夹紧块303互相对齐。所述夹紧块303可以是v型块。所述夹紧装置3还设有夹紧挡块302,夹紧挡块302分别螺纹连接安装在各夹紧气缸304的两侧,可以调整两侧夹紧挡块302的高度。当夹紧块303夹紧操作时,上下两对夹紧挡块302的端面互相抵接,防止夹紧块303力度太大,将金属管15夹变形。

53.所述上安装架13可以在竖板上安装或与其他组件搭接的横梁行成;下安装架14可以由固定在机架1上的横梁行成。

54.所述端帽整形装置9包括上下两组整形块901及整形气缸902,所述两个整形气缸902分别安装在上安装架13及下安装架14上,所述整形块901分别固定在整形气缸902的输出端,且设有与金属管15端部相匹配的整形型腔9011,所述上下两个整形块901的整形型腔9011围合成金属管15端部形状。

55.优选的,所述传送装置2设有两组循环间歇转动的传动链202,所述定位块201在两组传动链202上根据工位间隔距离等距分布,所述传动链202分别在两组传送电机203驱动下进行间歇性循环转动。

56.所述对齐装置4可通过安装板安装在两侧的传送电机203上。

57.所述传动链202可以为链条,传送装置2的输入端设有主动齿链轮,主动齿链轮连接传送电机203,传送装置2的输出端设有从动齿链轮。定位块201通过螺栓固定在传动链202上。

58.优选的,所述传送装置2一侧的机架1上垂直于传送装置2的传动方向滑动安装有滑台11,所述与滑台11同侧设置的对齐装置4、内孔整形装置5、外径整形装置6、端帽套帽装置7、感应加热装置8、端帽整形装置9、上安装架13、下安装架14及传动链202均安装在滑台11上。

59.优选的,所述内孔整形装置5、外径整形装置6、端帽套帽装置7、感应加热装置8及端帽整形装置9各有两套,且两侧的所述内孔整形装置5、外径整形装置6、端帽套帽装置7及端帽整形装置9分别位于同一工位的两端,两侧的所述感应加热装置8位于同一工位或前后工位。

60.优选的,所述端帽上料装置10包括端帽上料架1001、振动盘1002及端帽导轨1003,所述端帽上料架1001安装在传送装置2的一侧,所述振动盘1002固定在端帽上料架1001上,且其输出端连接端帽导轨1003,所述端帽导轨1003的另一端竖直连接端帽套帽装置7。

61.优选的,所述机架1的进料一侧设有金属管上料机20,所述金属管上料机20包括金属管上料架21、倾斜设置的拖链装置22、上料撑板23及两个上料侧挡板24,所述上料撑板23安装在金属管上料架21上,所述上料撑板23设有与拖链装置22倾斜方向平行的斜板231,所述斜板231上开设有槽口232,所述拖链装置22固定在金属管上料架21上,其下端伸入槽口232内,所述拖链装置22上等距间隔设有每次装入一根金属管15的取料装置2201,且由电机驱动,所述上料侧挡板24分别固定在上料撑板23两侧。

62.所述拖链装置22可以为链条、链轮组件,链条安装在主动齿链轮和从动齿链轮上,主动齿链轮连接电机。

63.所述拖链装置22的上端可设置上料导料杆25,使转移到上端的金属杆15沿导料杆25滑入定位块201内。

64.优选的,所述取料装置2201包括取料板2202和取料挡块2203,所述取料板2202和取料挡块2203等距间隔设置在拖链装置22上,所述取料板2202为l形截面,所述取料挡块2203位于取料板2202的上方,所述取料挡块2203的侧面与取料板2202之间形成与金属管15外径匹配的容料槽2204,所述取料挡块2203设有斜面2205。

65.优选的,所述拖链装置22、上料撑板23及两个上料侧挡板24均滑动安装在金属管

上料架21上。

66.优选的,所述定位块201为v型块,且v型块的槽底均设有强力磁铁。v型块可以通过内六角圆柱头螺钉加平垫圈及弹性垫圈及螺纹胶紧固。

67.优选的,所述传送装置2上设置有校正装置12,包括传感器121及校正块122,所述校正块122固定在传送装置2的侧边,所述传感器121固定在机架1上,且靠近传送装置2的侧边。

68.优选的,所述机架1和金属管上料架21均可采用铝型材及其他型材组合搭建而成。

69.优选的,各功能工位均可设置传感器,监控各工位物料状态,当各功能工位上缺失金属管15时,设备停止并报警。

70.优选的,所述套帽机还设有电气箱组件、操控显示屏组件;操控显示屏组件符合人工智能及自动化等要求,预留后期对接公司主控平台需求,如设备产量、设备状态等信息在主控平台上实时显示;显示屏界面可以设有隐藏式设置触摸按钮;在设置界面有手动界面、监控界面、参数设置界面。

71.一种金属管套帽工艺,包括如下工艺步骤:a,将金属管放置在生产线的传送装置上,金属管长度方向与传送装置传送方向垂直;b,将金属管在长度方向调整位置,使金属管的端面位置保持一致;c,夹紧金属管两端,同时金属管的两端管口悬伸出来;d,夹紧金属管两端,修整金属管管口内径,对管口内径进行整圆;e,夹紧金属管两端,修整金属管管口外径,对管口外径进行倒角、去毛刺;f,夹紧金属管两端,在金属管管口压装端帽,通过振动盘自动进行端帽上料;g,感应线圈加热金属管管口,使端帽焊接在金属管管口;f,通过上下模挤压,对端帽进行整形;完成套帽处理;上述工艺步骤通过在传送装置两侧设置的多个工位实现,各工位同时处理,完成处理后,传送装置往后移动一个工位,实现金属管的批量自动化套帽处理。

72.该工艺步骤可通过该金属管用自动热缩套帽机实现。该套帽工艺前序可对接自动上料工艺,后序可对接自动贴标或自动包装工艺。

73.本技术未提及的安装固定方法均可采用现有技术中的方式,如紧固件连接、焊接等;本技术中的气缸可以是导杆气缸、不锈钢迷你气缸、双轴气缸、多位置自由安装气缸等,均为现有技术中的气动执行元件,具有动作精准可靠的优点,其中,导杆气缸、不锈钢迷你气缸、双轴气缸、多位置自由安装气缸,其活塞杆均可伸出或缩回,均执行直线动作;本技术中的电机可以为步进电机或伺服电机;本技术中的振动盘也为现有技术中的理料设备,可以实现端帽的筛选送料。

74.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1