一种陶瓷杠注塑模具的制作方法与流程

1.本发明涉及烫发陶瓷杠注塑技术领域,具体的说是一种陶瓷杠注塑模具的制作方法。

背景技术:

2.现在,烫发用的各种热烫陶瓷杠,在烫发过程中都是采用将头发在杠子上缠绕几圈,然后进行热烫或冷烫,要是想有不同s型的发型就需要选择不同的粗细的烫发陶瓷杠进行烫发,因此会使用到注塑模具进行各种热烫陶瓷杠的制作。模具技术水平的高低可以衡量一个国家的加工工艺水平高低。我国模具行业起步于上世纪六、七十年代,发展到今天,一些大型复杂、高精度、长寿命的模具还是依靠进口,为此,我们提出了一种陶瓷杠注塑模具的制作方法,用以克服以上问题。

技术实现要素:

3.针对现有技术中存在的上述不足之处,本发明目的是提供一种陶瓷杠注塑模具的制作方法。

4.本发明为实现上述目的所采用的技术方案是:一种陶瓷杠注塑模具的制作方法,包括定模、动模、动模槽、第一滑动轨道以及第二滑动轨道;其中所述动模槽包括第一限位安装板、第二限位安装板以及陶瓷杠定型模板,所述定模通过底部两侧第一滑动轨道、第二滑动轨道与动模互动连接,所述动模槽设置于动模的内部,所述第一滑动轨道、第二滑动轨道分别设置于动模顶部的两侧。

5.上述的一种陶瓷杠注塑模具,其特征在于:所述动模槽上设置有第一限位安装板、第二限位安装板以及陶瓷杠定型模板,所述第一限位安装板设置于动模槽的一侧,所述第二限位安装板设置于动模槽的另一侧,通过第一限位安装板、第二限位安装板与动模固定安装,若干组所述陶瓷杠定型模板等距设置于动模槽的内部。

6.上述的一种陶瓷杠注塑模具,其特征在于:所述第一限位安装板、第二限位安装板均通过粘合剂与动模槽固定贴合连接。

7.上述的一种陶瓷杠注塑模具的制作方法,其特征在于:所述定模、动模均采用改性的耐高温的环氧树脂为原料制成,其加工工艺依次包括如下步骤:

8.步骤s1:首先将改性的耐高温的环氧树脂中混合稳定剂与抗氧化剂充分混合制得模具料;

9.步骤s2:定模、动模通过模具料进行模具原型制作,根据产品设计要求制作出一组三维实体原型;

10.步骤s3:将步骤s2中得到三维实体原型的表面进行打磨抛光,用复合材料专用封孔剂将原模进行封孔,采用脱模剂涂覆1

‑

3遍进行脱模处理。

11.上述的一种陶瓷杠注塑模具的制作方法,其特征在于:在步骤s1中所述改性的耐高温的环氧树脂、稳定剂以及抗氧化剂混合配比为1::0.3:0.2。

12.上述的一种陶瓷杠注塑模具的制作方法,其特征在于:在步骤s2中所述三维实体原型还需进行模具抽真空处理,升温至60

‑

80℃,加压至6kg/cm2保温保压0.5

‑

1小时。

13.上述的一种陶瓷杠注塑模具的制作方法,其特征在于:在步骤s3中所述三维实体原型的表面打磨抛光处理至1500

‑

2000级。

14.本发明的有益效果:该种陶瓷杠注塑模具的制作方法的模具强度和韧性较高,使用寿命长,尺寸稳定性高,可以制取不同尺寸的陶瓷杠,且模具可长时间使用。

附图说明

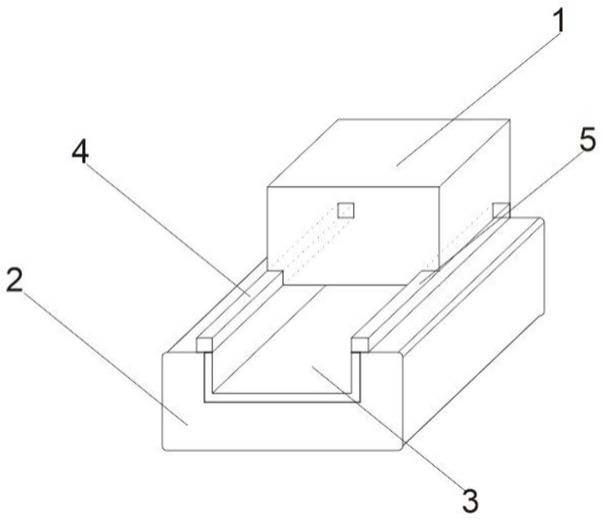

15.图1为本发明整体的结构示意图;

16.图2为本发明动模槽的结构示意图;

17.图3为本发明的工艺流程图。

18.图中:1定模、2动模、3动模槽、31第一限位安装板、32第二限位安装板、33陶瓷杠定型模板、4第一滑动轨道、5第二滑动轨道。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1

‑

3,一种陶瓷杠注塑模具的制作方法,包括定模1、动模2、动模槽3、第一滑动轨道4以及第二滑动轨道5;其中所述动模槽3包括第一限位安装板31、第二限位安装板32以及陶瓷杠定型模板33,所述定模1通过底部两侧第一滑动轨道4、第二滑动轨道5与动模2互动连接,所述动模槽3设置于动模2的内部,所述第一滑动轨道4、第二滑动轨道5分别设置于动模2顶部的两侧。

21.本发明中:

22.进一步的是,所述动模槽3上设置有第一限位安装板31、第二限位安装板32以及陶瓷杠定型模板33,所述第一限位安装板31设置于动模槽3的一侧,所述第二限位安装板32设置于动模槽3的另一侧,通过第一限位安装板31、第二限位安装板32与动模2固定安装,若干组所述陶瓷杠定型模板33等距设置于动模槽3的内部。

23.更进一步的是,所述第一限位安装板31、第二限位安装板32均通过粘合剂与动模槽3固定贴合连接。

24.优选的是,所述定模1、动模2均采用改性的耐高温的环氧树脂为原料制成,其加工工艺依次包括如下步骤:

25.步骤s1:首先将改性的耐高温的环氧树脂中混合稳定剂与抗氧化剂充分混合制得模具料;

26.步骤s2:定模1、动模2通过模具料进行模具原型制作,根据产品设计要求制作出一组三维实体原型;

27.步骤s3:将步骤s2中得到三维实体原型的表面进行打磨抛光,用复合材料专用封孔剂将原模进行封孔,采用脱模剂涂覆1

‑

3遍进行脱模处理。

28.进一步的是,在步骤s1中所述改性的耐高温的环氧树脂、稳定剂以及抗氧化剂混合配比为1::0.3:0.2,提高配料的稳定性。

29.进一步的是,在步骤s2中所述三维实体原型还需进行模具抽真空处理,升温至60

‑

80℃,加压至6kg/cm2保温保压0.5

‑

1小时,便于固定成型。

30.进一步的是,在步骤s3中所述三维实体原型的表面打磨抛光处理至1500

‑

2000级,提高模具的美观度。

31.具体实施例1:

32.首先将改性的耐高温的环氧树脂中混合稳定剂与抗氧化剂充分混合制得模具料;定模1、动模2通过模具料进行模具原型制作,根据产品设计要求制作出一组三维实体原型;得到三维实体原型的表面进行打磨抛光,用复合材料专用封孔剂将原模进行封孔,采用脱模剂涂覆2遍进行脱模处理,完成的定模1、动模2组装后可进行使用。

33.具体实施例2:

34.首先将改性的耐高温的环氧树脂中混合稳定剂与抗氧化剂充分混合制得模具料;定模1、动模2通过模具料进行模具原型制作,根据产品设计要求制作出一组三维实体原型;得到三维实体原型的表面进行打磨抛光,用复合材料专用封孔剂将原模进行封孔,采用脱模剂涂覆3遍进行脱模处理后,

35.本发明的模具强度和韧性较高,使用寿命长,尺寸稳定性高,可以制取不同尺寸的陶瓷杠,且模具可长时间使用。

36.本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1