一种全自动初效空气过滤袋制造机的制作方法

1.本发明涉及初效空气过滤袋制造领域,更具体地说,涉及一种全自动初效空气过滤袋制造机。

背景技术:

2.袋式初效过滤器适用于空调系统的初级过滤,主要用于过滤5μm以上尘埃粒子。初效空气过滤器可分为:g1,g2,g3,g4,袋式初效过滤器特点:价廉、重量轻、通用性好、结构紧凑。这种效率的过滤器,常用一空调与通风系统的初级过滤,也适用于只需一级过滤的简单空调和通风系统。

3.现有的初效过滤袋生产机器工艺复杂,制作成本高,不能够实现对初效过滤袋的全自动化生产,综合效益低,且采用普通的热熔焊接工艺将初效过滤袋的边口部位焊接,产品容易开焊,导致产品质量差,产品使用效果欠佳。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种全自动初效空气过滤袋制造机,本方案将超音波技术融合在焊接的部位,以超音波超高频率振动的焊头在适度压力下,使多面含pp材料的无纺布的接合面产生摩擦热而瞬间熔融接合,焊接强度可与本体媲美,焊接更加牢固,采用合适的工件和合理的接口设计,可达到初步过滤空气的效果,并免除采用辅助品所带来的不便,实现高效清洁的熔接。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种全自动初效空气过滤袋制造机,包括总机架,所述总机架的右侧设置有原料输送组件,所述总机架的正面固定安装有放置架,所述放置架的内部放置有多台超声波电子箱,所述总机架的顶部右侧固定安装有分条切刀组件,所述分条切刀组件的左侧设置有熔条组件,所述熔条组件的左侧设置有熔边熔接组件,所述熔边熔接组件的左侧设置有底边焊接组件,所述底边焊接组件的左侧设置有横切组件,所述横切组件的左侧固定安装有叠料机。

9.进一步的,所述原料输送组件包括第一机架,所述第一机架的架体上转动安装有多个气胀轴,所述气胀轴的轴体上盘卷有料卷,所述第一机架的架体上固定安装有多个导向辊。

10.进一步的,所述分条切刀组件包括第二机架,所述第二机架固定安装在总机架的顶部,所述第二机架的顶部两侧固定安装有第一气缸,所述第一气缸的底部输出轴位置固定连接有安装架,所述安装架的架体内部转动安装有切刀安装辊,所述切刀安装辊的辊体上固定安装有多个圆形切刀片,所述安装架的背面固定安装有第一驱动电机,所述第一驱动电机的正面输出轴位置固定连接在切刀安装辊的背面,所述第二机架的架体内部底端转

动安装有第一输送辊,所述第一输送辊的辊体上开设有多条切槽,所述切槽与圆形切刀片相对应。

11.进一步的,所述熔条组件包括第三机架,所述第三机架的顶部和底部均固定安装有第二气缸,所述第二气缸的相对面位置固定安装有第一超声波发生器,所述第一超声波发生器在第三机架上活动,所述第一超声波发生器与超声波电子箱电性连接,所述第一超声波发生器的端部固定安装有第一焊头,所述第三机架的右侧设置有导料喇叭架,所述导料喇叭架的内部转动安装有导料齿轮组,所述导料喇叭架的左侧转动连接有熔条齿模,两组所述第一焊头的相对面位置与熔条齿模相对应,所述导料齿轮组的背面驱动连接有第一传动齿轮,所述第三机架的右侧且位于导料喇叭架顶部和底部的位置转动安装有第二输送辊。

12.进一步的,所述熔边熔接组件包括第四机架和支架,所述支架设置在第四机架的顶部,所述第四机架设置有两组,所述第四机架的内部固定安装有第二驱动电机,所述第四机架的架体上转动安装有第二超声波发生器,所述第二超声波发生器与超声波电子箱电性连接,所述第二超声波发生器的顶部固定连接有第二传动齿轮,所述第二传动齿轮与第二驱动电机传动连接,所述第二传动齿轮的顶部固定连接有超音波钢模,所述支架的内部转动连接有熔接辊,所述熔接辊的辊体上固定安装有熔接轮,所述熔接辊的两侧设置有活动块,所述活动块在支架的架体内活动,所述支架的顶部固定安装有第三气缸,所述第三气缸的底部固定安装在活动块的顶部,所述熔接辊的背面固定连接驱动连接有第三传动齿轮。

13.进一步的,所述底边焊接组件包括第五机架,所述第五机架的顶部固定安装有第五气缸,所述第五气缸设置有四组,所述第五气缸的底部固定连接有第三超声波发生器,所述第三超声波发生器与超声波电子箱电性连接,所述第三超声波发生器的底部固定安装有第二焊头,所述第五机架的内部底端且与第二焊头相对应的位置固定安装有条形齿模。

14.进一步的,所述横切组件包括第六机架,所述第六机架的架体上固定安装有第六气缸,所述第六气缸的端部固定连接有支板,所述支板的板体左侧固定安装有第三驱动电机,所述第三驱动电机通过皮带传动连接有圆切刀,所述圆切刀在支板上转动,所述第六机架的架体上与圆切刀相对应的位置开设有切割槽。

15.3.有益效果

16.相比于现有技术,本发明的优点在于:

17.(1)本方案将超音波技术融合在焊接的部位,以超音波超高频率振动的焊头在适度压力下,使多面含pp材料的无纺布的接合面产生摩擦热而瞬间熔融接合,焊接强度可与本体媲美,焊接更加牢固,采用合适的工件和合理的接口设计,可达到初步过滤空气的效果,并免除采用辅助品所带来的不便,实现高效清洁的熔接。

18.(2)本本方案采用全自动化的生产设备,大大提高了生产效率,且产品一次成型,外观统一性高,有利于提升产品的品质,且焊接及生产的合格率大幅度提高,同时利用自动化的设备更加合理化的使用原材料,减少了原材料的浪费,优化了工艺,简化了人工的操作,减少了人工的使用量,降低了人工成本,提高了综合效益。

附图说明

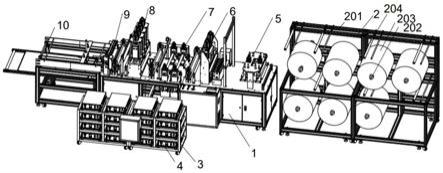

19.图1为本发明的结构示意图;

20.图2为本发明的分条切刀组件部位结构放大图;

21.图3为本发明的熔条组件部位结构放大图;

22.图4为本发明的导料喇叭架部位结构示意图;

23.图5为本发明的熔边熔接部位结构放大图;

24.图6为本发明的底边焊接组件部位结构放大图;

25.图7为本发明的横切组件部位结构放大图。

26.图中标号说明:

27.1、总机架;2、原料输送组件;201、第一机架;202、气胀轴;203、料卷;204、导向辊;3、放置架;4、超声波电子箱;5、分条切刀组件;501、第二机架;502、第一气缸;503、安装架;504、切刀安装辊;505、圆形切刀片;506、第一驱动电机;507、第一输送辊;508、切槽;6、熔条组件;601、第三机架;602、第二气缸;603、第一超声波发生器;604、第一焊头;605、导料喇叭架;606、导料齿轮组;607、熔条齿模;608、第一传动齿轮;609、第二输送辊;7、熔边熔接组件;701、第四机架;702、支架;703、第二驱动电机;704、第二超声波发生器;705、第二传动齿轮;706、超音波钢模;707、熔接辊;708、熔接轮;709、活动块;710、第三气缸;711、第三传动齿轮;8、底边焊接组件;801、第五机架;802、第五气缸;803、第三超声波发生器;804、第二焊头;808、条形齿模;9、横切组件;901、第六机架;902、第六气缸;903、支板;904、第三驱动电机;905、圆切刀;906、切割槽;10、叠料机。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

31.实施例

32.请参阅图1

‑

图7,一种全自动初效空气过滤袋制造机,包括总机架1,所述总机架1的右侧设置有原料输送组件2,所述总机架1的正面固定安装有放置架3,所述放置架3的内部放置有多台超声波电子箱4,所述总机架1的顶部右侧固定安装有分条切刀组件5,所述分条切刀组件5的左侧设置有熔条组件6,所述熔条组件6的左侧设置有熔边熔接组件7,所述熔边熔接组件7的左侧设置有底边焊接组件8,所述底边焊接组件8的左侧设置有横切组件

9,所述横切组件9的左侧固定安装有叠料机10。将超音波技术融合在焊接的部位,以超音波超高频率振动的焊头在适度压力下,使多面含pp材料的无纺布的接合面产生摩擦热而瞬间熔融接合,焊接强度可与本体媲美,采用合适的工件和合理的接口设计,可达到初步过滤空气的效果,并免除采用辅助品所带来的不便,实现高效清洁的熔接,原材料经过原料输送组件2进行原料料卷203的输送,经分条切刀组件5进行切割分条,经熔条组件6将切条原料与未切条的原料进行焊接,经熔边熔接组件7将的边部进行焊接和输送,经底边焊接组件8将半成品的底边进行焊接压花后,利用横切组件9切割后即成为成品由叠料机10进行堆叠。

33.请参阅图1,所述原料输送组件2包括第一机架201,所述第一机架201的架体上转动安装有多个气胀轴202,所述气胀轴202的轴体上盘卷有料卷203,所述第一机架201的架体上固定安装有多个导向辊204。利用气胀轴202能够使料卷203更加紧致,且在带动料卷203进行转动,在导向辊204的带动下将布料进行传送。

34.请参阅图2,所述分条切刀组件5包括第二机架501,所述第二机架501固定安装在总机架1的顶部,所述第二机架501的顶部两侧固定安装有第一气缸502,所述第一气缸502的底部输出轴位置固定连接有安装架503,所述安装架503的架体内部转动安装有切刀安装辊504,所述切刀安装辊504的辊体上固定安装有多个圆形切刀片505,所述安装架503的背面固定安装有第一驱动电机506,所述第一驱动电机506的正面输出轴位置固定连接在切刀安装辊504的背面,所述第二机架501的架体内部底端转动安装有第一输送辊507,所述第一输送辊507的辊体上开设有多条切槽508,所述切槽508与圆形切刀片505相对应。第一气缸502能够带动安装架503整体进行上升或下降,在下降时,由第一驱动电机506带动的安装辊转动,使安装在安装辊上的圆形切刀与切槽508相对应进行转动切割,将布料切割成均匀的条状。

35.请参阅图3

‑

图4,所述熔条组件6包括第三机架601,所述第三机架601的顶部和底部均固定安装有第二气缸602,所述第二气缸602的相对面位置固定安装有第一超声波发生器603,所述第一超声波发生器603在第三机架601上活动,所述第一超声波发生器603与超声波电子箱4电性连接,所述第一超声波发生器603的端部固定安装有第一焊头604,所述第三机架601的右侧设置有导料喇叭架605,所述导料喇叭架605的内部转动安装有导料齿轮组606,所述导料喇叭架605的左侧转动连接有熔条齿模607,两组所述第一焊头604的相对面位置与熔条齿模607相对应,所述导料齿轮组606的背面驱动连接有第一传动齿轮608,所述第三机架601的右侧且位于导料喇叭架605顶部和底部的位置转动安装有第二输送辊609。切成条状的布料通过导料喇叭架605旋转90

°

,未切条的布料分别由第二输送辊609进行输送,再利用第二气缸602带动第一焊头604与熔条齿模607进行压印,将所有布料通过超声波与熔接齿模熔焊住,熔条齿模607的齿形可进行改变,即可以根据客户需求定制压印的产品纹路。

36.请参阅图5,所述熔边熔接组件7包括第四机架701和支架702,所述支架702设置在第四机架701的顶部,所述第四机架701设置有两组,所述第四机架701的内部固定安装有第二驱动电机703,所述第四机架701的架体上转动安装有第二超声波发生器704,所述第二超声波发生器704与超声波电子箱4电性连接,所述第二超声波发生器704的顶部固定连接有第二传动齿轮705,所述第二传动齿轮705与第二驱动电机703传动连接,所述第二传动齿轮705的顶部固定连接有超音波钢模706,所述支架702的内部转动连接有熔接辊707,所述熔

接辊707的辊体上固定安装有熔接轮708,所述熔接辊707的两侧设置有活动块709,所述活动块709在支架702的架体内活动,所述支架702的顶部固定安装有第三气缸710,所述第三气缸710的底部固定安装在活动块709的顶部,所述熔接辊707的背面固定连接驱动连接有第三传动齿轮711。本工序分两组焊接,采用超音波熔接技术,将熔接轮708与超音波钢模706之间的布料进行焊接,配合熔接轮708的转动,实现初效空气过滤袋外形的成型。同时第二驱动电机703带动第二超声波发生器704转动可以有效的避免布料的堆积问题,使生产出来的产品无褶皱问题。

37.请参阅图6,所述底边焊接组件8包括第五机架801,所述第五机架801的顶部固定安装有第五气缸802,所述第五气缸802设置有四组,所述第五气缸802的底部固定连接有第三超声波发生器803,所述第三超声波发生器803与超声波电子箱4电性连接,所述第三超声波发生器803的底部固定安装有第二焊头804,所述第五机架801的内部底端且与第二焊头804相对应的位置固定安装有条形齿模808。利用第五气缸802带动第二焊头804,与条形齿模808相配合进行压印,通过第三超声波发生器803超声波的波形震动,使第二焊头804与条形齿模808接触后,使布料的接合面产生摩擦热而瞬间熔融接合,印出初效空气过滤袋的底边纹路,纹路可按客户要求定制。

38.请参阅图7,所述横切组件9包括第六机架901,所述第六机架901的架体上固定安装有第六气缸902,所述第六气缸902的端部固定连接有支板903,所述支板903的板体左侧固定安装有第三驱动电机904,所述第三驱动电机904通过皮带传动连接有圆切刀905,所述圆切刀905在支板903上转动,所述第六机架901的架体上与圆切刀905相对应的位置开设有切割槽906。通过第三驱动电机904带动圆切刀905进行转动,以及第六气缸902带动圆切刀905进行纵向运动,使圆切刀905切与切割槽906相配合,切出初效空气过滤袋成品。

39.本发明将原材料经过原料输送组件2进行原料料卷203的输送,经分条切刀组件5进行切割分条,将超声波电子箱4与对应的超声波焊头融合在熔条组件6、熔边熔接组件7和底边焊接组件8等需要焊接工序的组件的内部,经熔条组件6将切条原料与未切条的原料进行焊接,经熔边熔接组件7将的边部进行焊接和输送,经底边焊接组件8将半成品的底边进行焊接压花后,利用横切组件9切割后即成为成品由叠料机10进行堆叠,利用气胀轴202能够使料卷203更加紧致,且在带动料卷203进行转动,在导向辊204的带动下将布料进行传送;再利用第一气缸502能够带动安装架503整体进行上升或下降,在下降时,由第一驱动电机506带动的安装辊转动,使安装在安装辊上的圆形切刀与切槽508相对应进行转动切割,将布料切割成均匀的条状;切成条状的布料通过导料喇叭架605旋转90

°

,未切条的布料分别由第二输送辊609进行输送,再利用第二气缸602带动第一焊头604与熔条齿模607进行压印,将所有布料通过超声波与熔接齿模熔焊住,熔条齿模607的齿形可进行改变,即可以根据客户需求定制压印的产品纹路;采用超音波熔接技术,将熔接轮708与超音波钢模706之间的布料进行焊接,配合熔接轮708的转动,实现初效空气过滤袋外形的成型;利用第五气缸802带动第二焊头804,与条形齿模808相配合进行压印,通过第三超声波发生器803超声波的波形震动,使第二焊头804与条形齿模808接触后,使布料的接合面产生摩擦热而瞬间熔融接合;通过第三驱动电机904带动圆切刀905进行转动,以及第六气缸902带动圆切刀905进行纵向运动,使圆切刀905切与切割槽906相配合,切出初效空气过滤袋成品。

40.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1