一种电加热和液氮冷却的高光无痕注塑模

1.本发明涉及电热棒加热领域,具体涉及一种液氮冷却的高光无痕注塑模。

背景技术:

2.高光无痕注塑技术是近年来快速发展的新兴技术,在注塑行业十分盛行,利用该技术可使材料表面光亮无痕,且无需后续的环境污染严重喷涂工艺,不仅提高了产品的强度与质量,还减少了工艺流程,节省了能源与材料。

3.这样可以直接降低塑料制品的成本,也能更好的保护环境和操作人员的人身健康。

4.传统高光无痕注塑,先用蒸汽对模具进行加热,直至预定值,然后将塑胶注入模腔内,保压转入冷却后,加入冷水将模具冷却到预定值,接着排出冷却水,取出模件。

5.传统方法存在以下不足:蒸汽加热效率过低,影响生产速度。不仅如此,还会导致模具受热不均匀,在温度过低处材料不能正常熔融,而温度较高处(如通入口)材料容易熔融汽化,产品质量受到极大影响。同时,水冷速度过慢,从而导致产品成型不均匀,表面光亮程度低,且成品材料硬度、使用性能差等。

技术实现要素:

6.本发明的目的是针对现有技术的不足,提出一种可提高加热和冷却效率的用于高光无痕注塑模,采用电加热和液氮冷却的方法,与传统高光无痕注塑模相比,增加了电加热和液氮冷却的温度控制方法,利用电热棒根据型腔的形状排列安装在型腔周边,采用控温系统进行设定的加热,以达到骤热的效果,骤冷系统则通过从提前开设好的冷却流道快速注入液氮,液氮通过流道孔到达两部分凹模的中间层上,立刻进行冷却。

7.为达到上述目的,本发明所采用的技术方案为:

8.一种电加热和液氮冷却的高光无痕注塑模,包括定模部分、动模部分、凸模、温度传感器、时间控制阀、电热棒和液氮罐;所述定模部分中的凹模由凹模ⅰ和凹模ⅱ上下两部分组成;在凹模ⅰ和动模上加工出随形流道,用于加热模具,使其达到设定的注塑温度;所述的电热棒置于凹模ⅰ和动模的随形流道中,进行随形加热;在凹模ⅱ上加工出冷却流道,用于快速冷却塑件;所述的液氮罐与凹模ⅱ连接,通过时间控制阀控制液氮每次喷射时间;所述的温度传感器的测温热电偶分别设置在凹模和凸模表面,用于测量和反馈模具温度给控制器;在合模前及合模过程中,电热棒对模具进行加热,当温度传感器检测到模具温度达到设定温度时,电热棒停止加热;当温度传感器检测到模具温度低于设定温度时,电热棒继续加热,保证合模完成后,温度达到设定条件;注射完成后,电热棒停止加热,在保压冷却阶段,时间控制阀控制液氮喷射时间,喷出的液氮通过冷却流道作用于与凹模ⅱ接触的凹模ⅰ表面,对模具进行降温处理。

9.进一步的,所述的动模部分包括动模、垫块、支撑板和动模座板,所述的控制器控制动模部分合模,与此同时控制凹模ⅰ和动模的随形流道中的电热棒工作。

10.进一步的,所述的时间控制器控制电热棒的加热过程,使模具在合模完成前将模具加热到设定温度。

11.进一步的,分别设置在凹模ⅰ和动模表面的温度传感器的测温热电偶,能够将模具温度精准地达到设定温度,且模具温度场分布均匀,使胶料注射时在模具内具有良好的流动性。

12.作为优选的方案,所述的定模部分包括凹模ⅰ、凹模ⅱ和定模座板,定模部分和动模部分合模完成后,于控制器控制延时后进行注射。

13.作为优选的方案,所述的凹模ⅰ设有型腔和随形流道,所述的凹模ⅱ设有冷却流道、空腔和排气槽。

14.进一步的,降温处理过程中喷出的液氮通过冷却流道作用于与凹模ⅱ接触的凹模ⅰ表面,对模具进行降温处理。

15.进一步的,冷却流道内产生的大量气体由空腔通过排气槽向外排出,防止压力过大损坏模具。

16.进一步的,由推件装置将塑件推出,注塑完成,所述的推件装置包括推杆、推杆固定板和推板。

17.本发明的优点及积极效果是:

18.1、本发明将凹模分别由两部分组成,凹模ⅰ设有型腔和随形流道,凹模ⅱ设有冷却流道、空腔和排气槽,设计结构合理,利于模具的加热和冷却效率。

19.2、凹模ⅰ和动模的随形流道内设置电热棒进行加热,使模具在合模完成前将模具加热到设定温度,且模具加热效率高,效果好。

20.3、分别设置在凹模ⅰ和动模表面的温度传感器的测温热电偶,能够将模具温度精准地达到设定温度,且模具温度场分布均匀,胶料注射时在模具内具有良好的流动性。

21.4、凹模ⅱ中开设地冷却流道,可以将液氮喷射至与凹模ⅱ接触的凹模ⅰ的表面,使液氮不仅尽量靠近塑件,达到良好的冷却效果,而且液氮不直接喷射在塑件表面,保证塑件较高的表面质量。

22.5、凹模ⅱ的冷却流道中喷射出来的液氮,气化后产生的大量气体,由空腔通过排气槽向外排出;空腔能够防止产生的大量气体对模具产生过大的压力损坏模具,从而提高模具的使用寿命。

23.综上所述,本发明采用的电加热和液氮冷却的温度控制方法,使高光无痕注塑模具达到所需要的“骤冷骤热”的效果,使高光无痕注塑件可以很好地复制模具表面的任何形状,达到塑件表面无熔痕,高光达到镜面效果,以及产品品质,表面硬度和强度提高的目的。

附图说明

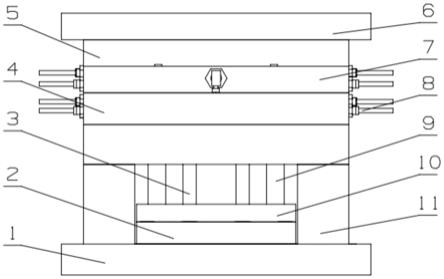

24.图1为模具结构的示意图。

25.图2为图1的左视图。

26.图3为冷却流道的结构示意图。

27.图4为凹模ⅱ的示意图。

28.图5为凹模ⅰ随形流道的结构示意图。

29.图6为凹模ⅰ的结构示意图。

30.图7为动模随形流道的结构示意图。

31.图8为动模的结构示意图。

32.图9为液氮罐、时间控制阀的结构示意图。

33.图10为电热棒分布示意图。

34.附图标记:1

‑

动模座板,2

‑

推板,3

‑

推杆,4

‑

动模,5

‑

凹模ⅱ,6

‑

定模座板,7

‑

凹模ⅰ,8

‑

电热棒,9

‑

复位杆,10

‑

推杆固定板,11

‑

垫块,12

‑

支撑板,13

‑

排气槽,14

‑

冷却流道,15

‑

温度传感器,16

‑

空腔,17

‑

随形流道,18

‑

液氮罐,19

‑

控制面板,20

‑

时间控制阀。

具体实施方式

35.以下通过实施例的形式对本发明的上述内容再作进一步的详细说明,但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容所实现的技术均属于本发明的范围。

36.一种电加热和液氮冷却的高光无痕注塑模,包括用于加热模具,使其达到设定的注塑温度的凹模ⅰ7和动模4;用于测量和反馈模具温度给控制器的温度传感器15;用于快速冷却塑件的凹模ⅱ7和液氮罐18部分;用于控制液氮喷射时间的时间控制阀20。

37.注塑一种高光壳体(约150*75*8mm),pc材料,设定成型温度为250~320℃,模具预热温度为200℃。所选模具材料为s136h,模具两端隔热板由玻璃纤维材料和高耐热性的复合材料合成,电热棒总功率和功率密度为45~50kw和15~25w/cm2,电热棒8直径为8mm,随形流道17直径为10mm,从电热棒8中心到型腔表面的距离为12mm。

38.采用xs

‑

zy

‑

250注塑机,先将注塑材料pc放置在规格型号为ctc

‑

i的烘干机中,以80℃~100℃的温度烘干4~5小时,使其湿度小于0.02%。将烘干后的注塑材料加到料筒中,准备注塑。预热和合模完成后,产品注塑的充填阶段注射压力和注射时间分成三次,第一段:注射压力p1=120mpa,充填速度(螺杆的前进速度)s1=80%,充填时间t1=1s;第二阶段:注射压力p2=70mpa,充填速度(螺杆的前进速度)s2=50%,充填时间t2=1.5s;第三阶段:注射压力p3=110mpa,充填速度(螺杆的前进速度)s3=75%,充填时间t1=3s。后充填阶段也可以分成三次,第一段:保压压力p1=80mpa,保压时间t1=3s;第二段:保压压力p2=85mpa,保压时间t2=5s;第三段:保压压力p3=70mpa,保压时间t3=5s。冷却时间t

c

=40s,液氮喷射分三次进行,每次喷射时间0.5s,间隔1s。

39.实施例1

40.控制器控制动模部分合模,与此同时控制凹模ⅰ7和动模4的随形流道中的电热棒8工作,并由时间控制器控制电热棒8持续加热时间为15s,并在此后的一段时间内,时间控制器控制电热棒8间歇工作直到胶料注射完成,以保证在胶料注射前模具温度保持在成型温度。定模部分包括凹模ⅰ7、凹模ⅱ5、定模座板6,动模部分包括动模4、垫块11、支撑板12、动模座板1,定模部分与动模部分合模完成后,控制器控制延时2s后可进行注射。待胶料充满型腔后,注射完毕,进行保压冷却。此时,控制器控制电热棒8停止加热,同时控制时间控制阀20工作。时间控制阀20连接凹模ⅱ5与液氮罐18,通过控制面板19上设定的阀门打开时间,液氮在阀门打开周期内喷射出去,并通过凹模ⅱ5的冷却流道14,作用于与凹模ⅱ5接触的凹模ⅰ7的表面,通过液氮冷却,大大缩短了塑件的冷却时间。空腔16内的大量气体由排气槽13向外排出。保压冷却结束后,控制器控制动模部分开模,由具有推杆3、推杆固定板10和

推板2的推件装置将塑件推出,注塑完成。

41.实施例2

42.控制器在动模部分合模前及合模过程中,控制凹模ⅰ7和动模4的随形流道17中的电热棒8工作。通过分别设置在凹模ⅰ7和动模4表面的温度传感器15的测温热电偶测量模具温度,并将测得信息反馈给控制器,当温度传感器15检测到的模具温度达到设定温度时,控制器控制电热棒8停止加热;当温度传感器15检测到的模具温度低于设定温度时,控制器控制电热棒8继续加热。定模部分包括凹模ⅰ7、凹模ⅱ5、定模座板6,动模部分包括动模4、垫块11、支撑板12、动模座板1,定模部分与动模部分合模完成后,等模具温度达到设定值后,控制器控制延时2s后进行注射。待胶料充满型腔后,注射完毕,进行保压冷却。此时,控制器控制电热棒8停止加热,同时控制时间控制阀20工作。时间控制阀20连接凹模ⅱ7与液氮罐18,通过控制面板19上设定的阀门打开时间,液氮在阀门打开周期内喷射出去,并通过凹模ⅱ7的冷却流道14,作用于与凹模ⅱ5接触的凹模ⅰ7的表面,通过液氮冷却,大大缩短了塑件的冷却时间。空腔16内的大量气体由排气槽13向外排出。保压冷却结束后,控制器控制动模部分动模4、垫块11、支撑板12、动模座板1开模,由具有推杆3、推杆固定板10和推板2的推件装置将塑件推出,注塑完成。

43.综上所述,实施例1控制器通过时间控制器来控制电热棒8工作状态,实施例二通过温度传感器15检测模具温度来控制电热棒工作状态。与现有技术相比,本发明采用的电加热和液氮冷却的高光无痕注塑模加热效果更好,其避免了生硬的控制加热时间,灵活地根据模具温度决定电热棒8是否工作,确保模具温度处于所设定的成型温度范围,模具温度场分布均匀,胶料注射时在模具内具有良好的流动性;液氮冷却速度更为显著,得到的塑件表面质量好,高光效果好。

44.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术方法范围内,可轻易想到的替换或变换方法,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1