一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构及方法与流程

1.本发明涉及了一种结构与电功能一体化太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构及方法,属于小卫星太阳翼结构、深空探测技术领域。

背景技术:

2.近代工程结构,特别是航空航天器的结构飞速发展,对结构产品和功能产品融合一体的迫切需求,要求尽可能减轻结构质量和节省材料,同时又能满足电、热、信号处理的功能性能要求。传统的太阳翼基板和结构支撑是两个独立功能模块,太阳翼基板主要承担电池片安装和结构支撑功能,结构支撑主要承担整星结构支撑和传递力的功能。体装式太阳翼摒弃传统航天器中结构和太阳翼结构独立设计的弊病,通过两个分系统的继承优化,既可以实现提供航天器结构的支撑和载荷传递功能,还可以提供太阳翼电池片绝缘、电路传输、设备连接等功能。这种体装式太阳翼结构形式被越来越多地小卫星所采用,可以最大限度的减轻卫星结构质量,并减少卫星总装工作量。

3.初期体装式太阳翼主要采用在已成型的铝面板蜂窝夹层结构板表面,二次胶接粘贴聚酰亚胺薄膜,以满足太阳翼电池阵与基板之间的绝缘性能需求,要求聚酰亚胺薄膜表面不透气、无漏点,粘贴过程中聚酰亚胺薄膜与基板之间的气泡控制成为难以攻克的难题,同时,这种二次固化成型方法的制造周期长、工序战线长、制造成本高。随着对复合材料特性的深入了解。在碳纤维面板蜂窝夹层结构板粘贴聚酰亚胺薄膜为航天器的设计提供了一种新的思路,新型碳纤维面板蜂窝夹层的体装式太阳翼有望实现减轻航天器的质量目标。碳纤维面板与聚酰亚胺薄膜共固化成型方法因为是一次整体成型,减少了热压罐的使用次数,大大降低了制造成本和制造周期。共固化成型不使用胶黏剂,制造出来的构件结构重量轻,构件变形量小,这对于要求结构重量轻和外形尺寸精确高的卫星结构等零部件来说,具有无可比拟的优势。

4.太阳翼的碳纤维面板与聚酰亚胺薄膜一体化结构是指聚酰亚胺薄膜完全贴合在碳纤维面板表面,二者之间的间隙由碳纤维面板的预浸树脂完全填充,必须避免表面不透气的聚酰亚胺薄膜与太阳翼的碳纤维面板之间的气泡出现,由于太空真空条件下聚酰亚胺薄膜表面微小气泡会扩展鼓包对电池阵造成灾难性的破坏。因此,碳纤维面板与聚酰亚胺薄膜贴合过程中的气泡控制和成型质量的控制是共固化成型工艺方案的重点和难点。

技术实现要素:

5.本发明的技术解决问题是:克服现有铝面板蜂窝夹层结构板表面二次粘贴聚酰亚胺膜技术制造周期长及制造成本高的不足,以及碳纤维面板与聚酰亚胺薄膜技共固化技术中气泡控制难的不足,提出了一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化方法。该方法制备的碳纤维面板与聚酰亚胺薄膜共固化结构贴合密实、无肉眼可见气泡,成型质量好。

6.本发明提供的技术方案如下:

7.第一方面,一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化方法,包括以下步骤:

8.步骤1,根据碳纤维面板的外形尺寸裁剪对应外形尺寸的聚酰亚胺薄膜,测试聚酰亚胺薄膜的绝缘性能,并选用绝缘性能满足要求的聚酰亚胺薄膜;

9.步骤2,根据碳纤维面板的外形尺寸制备过渡缓冲层,用于缓冲匹配碳纤维与聚酰亚胺薄膜由于二者材料热膨胀系数差异造成收缩不一致而导致的屈曲、褶皱缺陷;

10.步骤3,根据碳纤维面板的外形尺寸准备碳纤维面板坯件所需的预浸料,并实施各层预浸料的下料;

11.步骤4,根据碳纤维面板铺层顺序要求,在聚酰亚胺薄膜表面依次铺放各层预浸料;

12.步骤5,在聚酰亚胺薄膜+碳纤维面板预浸料组合体表面铺放隔离材料,采用真空袋封装,并置于热压罐内,预压排气;

13.步骤6,将组装好的碳纤维面板与聚酰亚胺薄膜共固化结构利用真空袋封装,置入热压罐中,逐级加压进行共固化;

14.步骤7,固化完成后,将碳纤维面板与聚酰亚胺薄膜共固化结构从热压罐中取出,脱模;

15.步骤8,检查脱模后的碳纤维面板与聚酰亚胺薄膜共固化结构,得到符合要求的体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构。

16.第二方面,一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构,通过第一方面所述的一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化方法制得。

17.根据本发明提供的一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构及方法,具有以下有益效果:

18.(1)本发明制备的体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构是一种新型的体装式太阳翼结构形式,填补了体装太阳翼碳面板与聚酰亚胺薄膜共固化成型的技术空白,可适用于环氧类、氰酸脂类树脂基体的预浸料或织物,可以用于航空、航天上,既可满足其结构性能指标要求,又可实现有效减重;

19.(2)本发明体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化方法采用碳纤维面板与聚酰亚胺薄膜一次性共固化整体成型,而不是采用传统的先成型铝面板蜂窝夹层结构板,然后在外表面二次胶接粘贴聚酰亚胺薄膜的方法,可以大幅提高生产效率和降低制造成本;

20.(3)本发明共固化方法实现了聚酰亚胺薄膜表面零气泡的突破,减少太阳翼碳面板结构中的内应力,可以增强体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构在

‑

170℃~100℃高低温环境中的稳定性。

附图说明

21.图1为本发明中体装式太阳翼的碳纤维面板的平面结构示意图;

22.图2为本发明中体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构平面示意图;

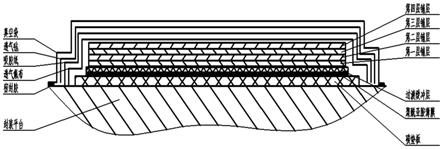

23.图3为本发明中聚酰亚胺薄膜与碳纤维面板预浸料组合体预压排气封装示意图;

24.图4为本发明中体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化成型示意图;

25.图5为采用直流湿检绝缘法测试聚酰亚胺薄膜的绝缘性能电路回路图;

26.图6为采用直流湿检绝缘法测试碳纤维面板与聚酰亚胺薄膜共固化结构表面聚酰亚胺薄膜绝缘性能的电路回路图。

具体实施方式

27.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

28.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

29.根据本发明的第一方面,提供了一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化方法,包括如下步骤:

30.步骤1,根据碳纤维面板的外形尺寸裁剪对应外形尺寸的聚酰亚胺薄膜,测试聚酰亚胺薄膜的绝缘性能,并选用绝缘性能满足要求的聚酰亚胺薄膜;

31.步骤2,根据碳纤维面板的外形尺寸制备过渡缓冲层,用于缓冲匹配碳纤维与聚酰亚胺薄膜由于二者材料热膨胀系数差异造成收缩不一致而导致的屈曲、褶皱等缺陷;

32.步骤3,根据碳纤维面板的外形尺寸准备碳纤维面板坯件所需的预浸料,并实施各层预浸料的下料;

33.步骤4,根据碳纤维面板铺层顺序要求,在聚酰亚胺薄膜表面依次铺放各层预浸料;

34.步骤5,在聚酰亚胺薄膜+碳纤维面板预浸料组合体表面铺放隔离材料,采用真空袋封装,并置于热压罐内,预压排气;

35.步骤6,将组装好的碳纤维面板与聚酰亚胺薄膜共固化结构利用真空袋封装,置入热压罐中,逐级加压进行共固化;

36.步骤7,固化完成后,将碳纤维面板与聚酰亚胺薄膜共固化结构从热压罐中取出,脱模;

37.步骤8,检查脱模后的碳纤维面板与聚酰亚胺薄膜共固化结构,如表观状态、碳纤维面板含胶量、聚酰亚胺薄膜绝缘性能等,得到符合要求的体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构。

38.在一种优选的实施方式中,步骤1中,碳纤维面板的外形尺寸不小于800mm*800mm。也就是说,本发明固化方法适用于大尺寸碳纤维面板,当然,小尺寸碳纤维面板同样适用。

39.聚酰亚胺薄膜的电阻率≥10

18

ω

·

cm,热膨胀系数≤2

×

10

‑5(℃

‑1),如kapton公司的200hn薄膜。

40.碳纤维面板为大尺寸碳纤维面板,加之聚酰亚胺薄膜为非透气性薄膜,碳纤维面板与聚酰亚胺薄膜共固化结构的排气存在极大困难。

41.步骤1中,采用直流湿检绝缘法测试聚酰亚胺薄膜的绝缘性能,具体包括如下步骤:将聚酰亚胺薄膜铺放在测试平台上,按附图5形成电路回路,使用兆欧表在直流电压为

250v状态下检测,兆欧表输出端检测探头表面充满导电介质接触聚酰亚胺薄膜表面,兆欧表输入端检测探头接触导电测试平台,若聚酰亚胺薄膜表面有穿透性的漏点,液态的导电介质会在检测探头和测试平台之间形成电流回路,兆欧表显示出聚酰亚胺薄膜绝缘电阻值,小于20mω,聚酰亚胺薄膜表面无穿透性的漏点时,绝缘电阻值大于20mω,满足绝缘性能要求。

42.进一步地,碳纤维面板的外形尺寸大于聚酰亚胺薄膜幅宽时,采用多块聚酰亚胺薄膜搭接的方式获得与碳纤维面板的外形尺寸对应的聚酰亚胺薄膜;优选地,聚酰亚胺薄膜搭接位置置于碳纤维面板的中线位置处,聚酰亚胺薄膜之间要求搭接范围10mm

‑

50mm。

43.具体地,所述采用多块聚酰亚胺薄膜搭接的方式获得与碳纤维面板的外形尺寸对应的聚酰亚胺薄膜的步骤通过以下方式得到:

44.(1)在相邻聚酰亚胺薄膜搭接面涂覆胶黏剂;所述胶黏剂为使用温度能够承受碳纤维面板预浸料固化温度的环氧类、硅橡胶类常温固化胶液。

45.(2)在搭接后的聚酰亚胺薄膜表面覆盖柔性垫层,如橡胶类垫层;

46.(3)在柔性垫层上放置重物加压,直至胶黏剂固化完成,固化后聚酰亚胺薄膜搭接位置处无气泡。

47.在一种优选的实施方式中,步骤2中,过渡缓冲层选取热膨胀系数低于聚酰亚胺薄膜的编织或预制的织物类材料,厚度为0.05

‑

0.3mm之间,织物浸渍与碳纤维面板预浸料相同的树脂基体。

48.进一步地,过渡缓冲层的含胶量控制在35wt%

‑

65wt%之间,优选控制在40wt%

‑

50wt%之间,可根据碳纤维面板的外形尺寸进行调整,即碳纤维面板的外形尺寸越大,选择的过渡缓冲层的含胶量越大。

49.在一种优选的实施方式中,步骤3中,所述预浸料为湿法、干法、两步法制备的单向预浸料或织物预浸料,采用环氧类、氰酸脂类树脂基体。

50.在一种优选的实施方式中,步骤4包括以下子步骤:

51.步骤4.1,在碳垫板表面铺放聚酰亚胺薄膜,驱赶聚酰亚胺膜与碳垫板之间的气泡,要求二者之间贴合紧密,直至无肉眼可见的气泡;

52.步骤4.2,在聚酰亚胺薄膜上表面铺放过渡缓冲层;

53.步骤4.3,在过渡缓冲层上表面铺放第一层铺层预浸料,依次铺放其他各铺层预浸料。

54.进一步地,步骤4.1中,碳垫板使用前清洗,要求无任何突起物或尖点,清理完成后在碳垫板表面贴单面带胶隔离布,如特氟龙隔离布,然后再铺放聚酰亚胺薄膜,聚酰亚胺薄膜与隔离布结为一体,驱赶聚酰亚胺膜与单面带胶隔离布之间的气泡,要求二者之间贴合紧密,直至无肉眼可见的气泡。

55.进一步地,步骤4.3中,所述第一层铺层预浸料含胶量应高于其他各层,含胶量控制在35wt%

‑

65wt%之间,优选控制在40wt%

‑

50wt%之间,可根据碳纤维面板的外形尺寸进行调整,即碳纤维面板的外形尺寸越大,选择的过渡缓冲层的含胶量越大。

56.在一种优选的实施方式中,步骤5中,所述预压排气工艺参数包括:温度为80℃~90℃,压力为0.2mpa~0.4mpa,时间为30min~90min。

57.步骤5中,所述聚酰亚胺薄膜+碳纤维面板预浸料组合体表面铺放的隔离材料由下

至上依次包括:透气氟布、吸胶纸和透气毡,透气毡外表面覆盖真空袋,真空袋通过密封胶与热压罐的封装平台形成密封空间。

58.在一种优选的实施方式中,步骤6中,所述共固化工艺参数包括:温度为130℃~180℃,压力为0.4~0.8mpa,时间为120min~240min。

59.步骤6中,所述组装好的碳纤维面板与聚酰亚胺薄膜共固化结构表面铺放有隔离材料,所述隔离材料由下至上依次包括:透气氟布和透气毡,透气毡外表面覆盖真空袋,真空袋通过密封胶与热压罐的封装平台形成密封空间。

60.在一种优选的实施方式中,步骤8中,所述采用直流湿检绝缘法测试碳纤维面板与聚酰亚胺薄膜共固化结构表面聚酰亚胺薄膜绝缘性能的步骤通过以下方式实现:

61.按附图6形成电路回路,使用兆欧表在直流电压为250v状态下检测,兆欧表输出端检测探头表面充满导电介质接触聚酰亚胺薄膜表面,兆欧表输入端检测探头接触导电的碳纤维面板,若聚酰亚胺薄膜表面有穿透性的漏点,液态的导电介质会在检测探头和碳纤维面板之间形成电流回路,兆欧表显示出碳纤维面板与聚酰亚胺薄膜共固化结构表面聚酰亚胺薄膜绝缘电阻值,小于20mω,聚酰亚胺薄膜表面无穿透性的漏点时,绝缘电阻值大于20mω,满足绝缘性能要求。

62.实施例1

63.一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化方法,如图1为体装式太阳翼的外形构型图,整体为异型结构,最大外形尺寸为1397

×

1400;

64.步骤1,根据碳纤维面板的外形尺寸,裁剪两块合适尺寸的kapton公司的200hn聚酰亚胺薄膜共,平铺在铝垫板上,采用湿检绝缘法测试聚酰亚胺薄膜的绝缘性能,两张聚酰亚胺薄膜满足漏点总数量小于2处;聚酰亚胺膜表面满足不得有凸起及尖点,不得有直径大于0.1mm气泡、凹坑的要求,整体成型最大外形尺寸为1397

×

1400;

65.步骤2,根据碳纤维面板的外形尺寸,选取聚酰亚胺薄膜合适的搭接位置,使搭接位置位于碳纤维面板的中线位置处,搭接宽度为20mm,使用j

‑

133胶黏剂完成聚酰亚胺薄膜的胶接,搭接后的聚酰亚胺薄膜表面覆盖柔性垫层,放置重物提供胶黏剂固化压力,完成固化成型;

66.步骤3,选取热膨胀系数低于聚酰亚胺薄膜的厚度为0.1mm的玻璃布作为缓冲过渡层,织物浸渍与碳面板预浸料相同的环氧648树脂,含胶量控制在42%,制成玻璃布预浸料;

67.步骤4,根据碳纤维面板的外形尺寸,准备碳纤维面板坯件所需环氧648树脂预浸料,并进行各角度层的下料;

68.步骤5,在碳垫板表面铺放单面带胶的特氟龙隔离布,然后铺放拼接的聚酰亚胺薄膜,使用柔性滚筒工具从中心向四周挤压,排出聚酰亚胺膜与碳垫板隔离布之间的气泡,直至无肉眼可见的气泡;在聚酰亚胺薄膜上表面铺放玻璃布预浸料过渡缓冲层;在过渡缓冲层上表面铺放第一层0

°

角度层预浸料的铺放,依次完成+45

°

,

‑

45

°

,90

°

各层角度层预浸料的铺放。第一层铺层预浸料含胶量高于其他各层,含胶量控制在42wt%。

69.如图2所示,为体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构的截面剖切视图,结构外表面为厚度为0.05mm的聚酰亚胺薄膜,由外到内依次为(0

°

,+45

°

,

‑

45

°

,90

°

)共计4层单向预浸料铺层形成的碳纤维预浸料组合体,整个结构中由基体树脂胶粘合一体成型,构成整个体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构。

70.步骤6,在聚酰亚胺薄膜+碳纤维面板预浸料组合体表面铺放隔离材料(透气氟布、吸胶纸和透气毡),采用真空袋封装,置于热压罐内,进行热预压排气,工艺参数包括:温度为80℃,压力0.3为mpa,时间为60min。热预压后检查组合体表面状态,若出现褶皱、凸起等现象,需要再次重复上述步骤,直至热预压后组合体表面平整、均匀;

71.图3是一种聚酰亚胺薄膜与碳面板预浸料组合体预压排气封装示意图,按角度要求将碳纤维面板预浸料放置于碳垫板表面,按图中所示方式放置各层隔离材料完成热预压封装,在热压条件下排出聚酰亚胺薄膜与碳面板预浸料之间的气体,各层之间的间隙将由树脂填满,完成聚酰亚胺薄膜与碳面板预浸料组合体的热预压排气。

72.步骤7,将组装好的碳纤维面板与聚酰亚胺薄膜共固化结构利用真空袋封装,隔离材料为透气氟布和透气毡,置入热压罐中进行共固化,工艺参数包括:温度为160℃,压力为0.4mpa,时间为150min。

73.图4是一种体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化成型示意图。底部为表面平面度为0.05/100

×

100、表面无凹坑凸起的碳垫板,在其上完成碳纤维面板与聚酰亚胺薄膜叠层板的铺层,完成所有铺层热预压后,按图中要求放置各层隔离材料,使用真空袋封装,整体固化成型。

74.步骤8,固化完成后,将碳纤维面板与聚酰亚胺薄膜共固化结构从热压罐中取出,脱模;

75.步骤9,检查脱模后的碳纤维面板与聚酰亚胺薄膜共固化结构表观状态,要求满足不得有凸起及尖点,不得有直径大于0.1mm气泡、凹坑的要求,称重,计算碳面板含胶量,采用湿检绝缘法测试聚酰亚胺薄膜绝缘性能,满足漏点数量不大于3处,最终制备得到符合要求的体装式太阳翼的碳纤维面板与聚酰亚胺薄膜共固化结构。

76.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

77.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1