一种钢丝圈螺旋包布控制方法、系统及检测装置与流程

1.本发明属于轮胎生产设备领域,具体涉及一种钢丝圈螺旋包布控制方法、系统及检测装置。

背景技术:

2.钢丝圈螺旋包布机是一种使用窄条包布(通过压延机生产出来的帘布裁切而成)对钢丝圈进行螺旋缠绕的机器,主要作用是通过包布的螺旋缠绕固定钢丝圈,避免轮胎在行驶过程中钢丝散开或变形,提高轮胎的寿命及安全性。

3.全自动钢丝圈螺旋包布机一般包括钢丝圈升降、绕轮、卷轮以及倒卷等部件。钢丝圈升降部件负责装卸钢丝圈以及包布缠绕的时候同步旋转钢丝圈,绕轮部件负责带动卷轮绕钢丝圈旋转,将包布螺旋缠绕到钢丝圈上,卷轮部件负责预先把钢丝圈的包布从包布卷上卷取到卷轮上,倒卷部件上装有大卷的包布卷,在卷轮卷取包布的同时,倒卷部件导开包布。卷轮是用来卷取包布的,包布卷好后,将包布的料尾粘到钢丝圈上,然后绕轮带动卷轮绕钢丝圈旋转,同时包布从卷轮上倒卷到钢丝圈上,即螺旋包裹到钢丝圈上。

4.现有的轮胎钢丝圈螺旋包布机的控制方法属于开环控制。包布工艺中最重要的产品性能指标是包布间隙以及尾部搭接重叠量,而该产品性能指标完全取决于钢丝圈的周长、截面周长以及包布宽度的精度,但是轮胎厂目前根本无法保证钢丝圈和包布能达到精度要求。

5.中国专利公开文献cn111002613a公开了一种钢丝圈螺旋包布装置及系统,但是该系统仍然属于简单开环控制系统,无法解决上述的问题。

技术实现要素:

6.本发明的目的在于解决上述现有技术中存在的难题,提供一种钢丝圈螺旋包布控制方法、系统及检测装置,通过增加钢丝圈截面周长检测传感器以及包布边缘位置检测传感器作为反馈,根据实际的钢丝圈截面周长变化以及包布边缘位置的变化调节包布在钢丝圈上的分布位置,消除由于钢丝圈以及包布本身的变化造成的包布间隙以及尾部搭接重叠量的指标的超差,提高产品的合格率以及效率。

7.本发明是通过以下技术方案实现的:

8.本发明的第一个方面,提供了一种钢丝圈螺旋包布控制方法,所述方法利用钢丝圈截面周长、包布左边缘距卷轮中心的距离、包布右边缘距卷轮中心的距离获得钢丝圈螺旋包布机上的绕轮与钢丝圈旋转机构的凸轮同步运动控制曲线,并根据所述凸轮同步运动控制曲线实时控制钢丝圈螺旋包布机上的绕轮、钢丝圈旋转机构的运动。

9.本发明的进一步改进在于,所述方法在钢丝圈的内外两侧或者在钢丝圈的左右两侧对称设置第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器,并利用第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器获得钢丝圈截面周长;

10.所述方法在钢丝圈螺旋包布机的卷轮的外侧设置包布宽度测量传感器,并利用包

布宽度测量传感器获得包布左边缘距卷轮中心的距离、包布右边缘距卷轮中心的距离。

11.本发明的进一步改进在于,所述方法包括:

12.(1)将包布卷取到卷轮上,并记录卷取包布长度和与其对应的包布左边缘距卷轮中心的距离、包布右边缘距卷轮中心的距离;同时根据钢丝圈和包布的参数进行虚拟缠绕;

13.(2)进行实际缠绕计算,获得凸轮同步运动控制曲线,并根据所述凸轮同步运动控制曲线实时控制钢丝圈螺旋包布机上的绕轮、钢丝圈旋转机构的运动。

14.本发明的进一步改进在于,所述步骤(1)的操作包括:

15.(11),设置钢丝圈和包布的参数:

16.其中,钢丝圈的参数包括:

17.钢丝圈的外圆周长c;

18.钢丝圈截面周长s,利用第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器采集到的数据获得。

19.其中,包布的参数包括:

20.包布间隙g;

21.标准包布宽度w0;

22.包布左边缘距卷轮中心的距离le,利用包布宽度测量传感器采集到的数据获得;

23.包布右边缘距离卷轮中心的距离re,利用包布宽度测量传感器采集到的数据获得;

24.(12),对钢丝圈进行整圈检测获得钢丝圈截面周长数组;

25.(13),将包布从倒卷部件上卷取到卷轮上,在卷取过程中获得包布长度位置数组;同时,进行虚拟缠绕,获得包布在钢丝圈上缠绕的螺距以及卷取最终长度。

26.本发明的进一步改进在于,所述步骤(12)的操作包括:

27.在钢丝圈的外圆上每隔设定长度,利用第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器同时对钢丝圈截面进行检测,并利用检测到的数据获得钢丝圈截面周长s;

28.将每隔设定长度得到的钢丝圈截面周长s进行存储,形成钢丝圈截面周长数组pa(x,y),其中x表示测量点在钢丝圈的外圆上的位置,y表示测量点处的钢丝圈截面周长。

29.本发明的进一步改进在于,所述步骤(13)中在卷取过程中获得包布长度位置数组的操作包括:

30.通过使用编码器以及包布宽度测量传感器,每隔设定长度进行包布长度以及边缘位置的采样取值,形成包布长度位置数组pb(x,y,z),其中,x表示包布长度,y表示包布左边缘距离卷轮中心的距离,z表示包布右边缘距离卷轮中心的距离。

31.本发明的进一步改进在于,所述步骤(13)中进行虚拟缠绕,获得包布在钢丝圈上缠绕的螺距以及卷取最终长度的操作包括:

32.(a)计算第一个螺旋圈的螺距interval:

[0033][0034]

cam(1,0)=360

°

,cam(1,1)=interval;

[0035][0036]

螺旋角度

[0037]

累计螺距c_acc=interval;

[0038]

其中,s的值是这样得到的:取钢丝圈截面周长数组pa(x,y)中的第一个点的y值作为s的值;

[0039]

len为卷取的包布长度;

[0040]

cam(n,2)表示包布过程凸轮点集,n代表总共有n个点。

[0041]

设i=2;

[0042]

(b)计算第i螺旋圈的螺距:

[0043]

利用下式计算经过包布宽度补偿后的螺距:

[0044][0045]

cam(i,0)=360

°

,cam(i,1)=interval_compst;

[0046][0047][0048]

c_acc=c_acc+interval_compst;

[0049][0050]

其中,s的值是这样得到的:将累计螺距c_acc作为点pa(x,y)中的x,找到对应该x的点,再从该点中找到y,将y的值作为s的值;

[0051]

(c)判断c_acc是否小于钢丝圈的外圆周长c,如果是,则i=i+1,然后返回步骤(b),如果否,则停止,并令lt=len,lt为虚拟缠绕计算出来的总的包布长度,即卷取最终长度。

[0052]

本发明的进一步改进在于,所述步骤(2)中的进行实际缠绕计算,获得凸轮同步运动控制曲线的操作包括:

[0053]

(a)计算第一个螺旋圈的螺距:

[0054][0055]

cam(1,0)=360

°

,cam(1,1)=interval;

[0056][0057]

螺旋角度

[0058]

累计螺距c_acc=interval;

[0059]

其中,s的值是这样得到的:取钢丝圈截面周长数组pa(x,y)中的第一个点的y值作为s的值;

[0060]

len为卷取的包布长度;

[0061]

cam(n,2)表示包布过程凸轮点集,n代表总共有n个点;

[0062]

设i=2;

[0063]

(b)计算第i螺旋圈的螺距:

[0064]

利用下式计算经过包布宽度补偿后的螺距:

[0065][0066]

cam(i,0)=360

°

,cam(i,1)=interval_compst;

[0067][0068][0069]

c_acc=c_acc+interval_compst;

[0070][0071]

其中,s的值是这样得到的:将累计螺距c_acc作为点pa(x,y)中的x,找到对应该x的点,再从该点中找到y,将y的值作为s的值;

[0072]

le和re的值是这样得到的:将(lt-len)作为pb(x,y,z)点集里的x的值查找到对应的y和z作为le和re;

[0073]

(c)判断c_acc是否小于钢丝圈的外圆周长c,如果是,则i=i+1,然后返回步骤(b),如果否,则转入步骤(d);

[0074]

(d)利用cam(n,2)数组生成所述凸轮同步运动控制曲线。

[0075]

本发明的第二个方面,提供了一种钢丝圈螺旋包布检测装置,所述检测装置设置在钢丝圈螺旋包布机上,所述检测装置包括:第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器、包布宽度测量传感器;

[0076]

所述第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器对称安装在钢丝圈的内外两侧,或者对称安装在钢丝圈的左右两侧;

[0077]

所述包布宽度测量传感器安装在卷轮的外侧并靠近卷轮;

[0078]

所述第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器采用3d视觉传感器;

[0079]

所述包布宽度测量传感器采用ccd或者线激光传感器。

[0080]

本发明的第三个方面,提供了一种钢丝圈螺旋包布控制系统,所述控制系统包括控制器以及上述检测装置、第一伺服驱动器、第二伺服驱动器;

[0081]

所述检测装置中的第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器、包布宽度测量传感器分别与控制器连接;

[0082]

所述第一伺服驱动器分别与控制器、钢丝圈螺旋包布机中的绕轮电机连接,用于控制绕轮电机的运动;

[0083]

所述第二伺服驱动器分别与控制器、钢丝圈螺旋包布机中的钢丝圈旋转电机连接,用于控制钢丝圈旋转电机的运动;

[0084]

所述控制器根据第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器、包布宽度测量传感器采集的数据获得绕轮与钢丝圈旋转机构的凸轮同步运动控制曲线,并根据所述凸轮同步运动控制曲线实时对第一伺服驱动器、第二伺服驱动器进行控制。

[0085]

与现有技术相比,本发明的有益效果是:

[0086]

传统的螺旋包布及控制方法采用简单的开环控制,控制效果受钢丝圈、包布以及

伺服的控制方式等多种因素影响,包布间隙以及头尾搭接精度很差。而本发明通过增加钢丝圈截面和包布检测装置对钢丝圈截面周长以及包布的边缘进行测量形成反馈闭环控制,采用本发明后的包布机包布间隙可以稳定控制在1mm以内,包布头尾搭接控制在1圈以内,本发明有效地提升了产品的质量。

附图说明

[0087]

图1是虚拟缠绕过程示意图;

[0088]

图2是实际缠绕过程示意图;

[0089]

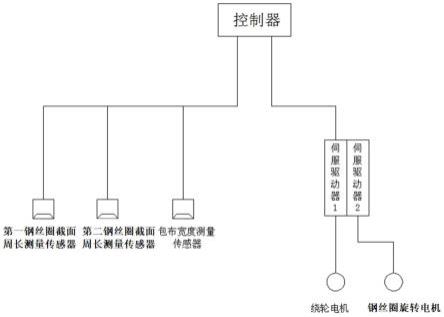

图3是本发明系统的结构示意图。

具体实施方式

[0090]

下面结合附图对本发明作进一步详细描述:

[0091]

本发明提供了一种钢丝圈螺旋包布检测装置,所述检测装置设置在钢丝圈螺旋包布机上,所述检测装置包括:第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器、包布宽度测量传感器;

[0092]

所述第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器对称安装在钢丝圈的内外两侧,或者对称安装在钢丝圈的左右两侧。

[0093]

所述包布宽度测量传感器安装在卷轮的外侧靠近卷轮处,具体的,可以设置在任意能够测量到包布宽度的位置处,以越靠近卷轮越好。

[0094]

所述第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器采用任意能够测量出钢丝圈截面周长的传感器即可,例如可以采用3d视觉传感器。

[0095]

包布宽度测量传感器一般采用现有的ccd或者线激光传感器,其检测原理与普通的ccd图像检测、线激光检测相同,在此不再赘述。利用包布宽度测量传感器能够测量出物体的边缘位置和宽度,具体到本发明,利用包布宽度测量传感器能够测量出包布左边缘距卷轮中心的距离、包布右边缘距卷轮中心的距离。

[0096]

本发明还提供了一种钢丝圈螺旋包布控制系统,如图3所示,所述控制系统包括控制器以及上述检测装置、第一伺服驱动器(即图3中的伺服驱动器1)、第二伺服驱动器(即图3中的伺服驱动器2);

[0097]

所述检测装置中的第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器、包布宽度测量传感器分别与控制器连接;

[0098]

所述第一伺服驱动器分别与控制器、钢丝圈螺旋包布机中的绕轮电机连接,用于控制绕轮电机的运动;

[0099]

所述第二伺服驱动器分别与控制器、钢丝圈螺旋包布机中的钢丝圈旋转电机连接,用于控制钢丝圈旋转电机的运动。

[0100]

所述控制器根据第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器、包布宽度测量传感器采集的数据获得绕轮与钢丝圈旋转机构的凸轮同步运动控制曲线,并根据所述凸轮同步运动控制曲线实时对第一伺服驱动器、第二伺服驱动器进行控制,进而使得包布按照设定的轨迹在钢丝圈上进行螺旋包裹。

[0101]

本发明还提供了一种钢丝圈螺旋包布控制方法,所述方法利用钢丝圈截面周长、

包布左边缘距卷轮中心的距离、包布右边缘距卷轮中心的距离实时获得钢丝圈螺旋包布机上的绕轮与钢丝圈旋转机构的凸轮同步运动控制曲线,并根据所述凸轮同步运动控制曲线实时控制钢丝圈螺旋包布机上的绕轮、钢丝圈旋转机构的运动。

[0102]

所述方法在钢丝圈的内外两侧或者钢丝圈的左右两侧对称设置第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器,并利用第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器获得钢丝圈截面周长;

[0103]

所述方法在卷轮的外侧设置包布宽度测量传感器,并利用包布宽度测量传感器获得包布左边缘距卷轮中心的距离、包布右边缘距卷轮中心的距离。

[0104]

所述方法包括:

[0105]

(1)将包布卷取到卷轮上,同时根据钢丝圈和包布的参数进行虚拟缠绕,获得包布的长度:在将包布从倒卷部件上卷取到卷轮上的过程中,同时进行虚拟缠绕,并且同步记录卷取包布长度与对应包布边缘位置的数值(用于实际缠绕时根据包布的宽度调节缠绕的螺距),虚拟缠绕的完成意味着已经获取到足够缠绕一个钢丝圈的包布,也就是说卷轮的包布卷取完成。

[0106]

所述步骤(1)的操作包括:

[0107]

(11),设置钢丝圈和包布的参数:

[0108]

其中,钢丝圈的参数包括:

[0109]

钢丝圈的外圆周长c(即钢丝圈的外圆的周长);

[0110]

钢丝圈截面周长s,利用第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器采集的数据获得。

[0111]

其中,包布的参数包括:

[0112]

包布间隙g;

[0113]

标准包布宽度w0;

[0114]

包布左边缘距卷轮中心的距离le,利用包布宽度测量传感器采集到的数据获得;

[0115]

包布右边缘距离卷轮中心的距离re,利用包布宽度测量传感器采集到的数据获得;

[0116]

由于包布的宽度是会有变化的,而且包布在卷取的过程中可能会相对卷轮的中心发生偏移(即包布边缘到卷轮的圆周中心线(即卷轮的中心)的距离可能会发生变化。),因此需要测量包布边缘到卷轮中心的距离。

[0117]

上述参数中,钢丝圈的外圆周长c、包布间隙g和标准包布宽度w0这三个参数的值均是通过配方设定的,即都是根据不同规格的钢丝圈和包布预先设定好的值。

[0118]

(12),对钢丝圈进行整圈检测获得钢丝圈截面周长数组:利用第一钢丝圈截面周长测量传感器、第二钢丝圈截面周长测量传感器同时对钢丝圈截面进行检测,并对钢丝圈的截面进行合成并计算出钢丝圈截面周长s,具体的,利用现有3d视觉传感器相关的算法即可对钢丝圈的截面进行合成并计算出钢丝圈截面周长s,在此不再赘述。

[0119]

所述步骤(12)的操作包括:

[0120]

在钢丝圈的外圆上每隔设定长度(例如5mm,即外圆周长上每隔5mm)进行取值并存储,形成一组点,即钢丝圈截面周长数组pa(x,y),该钢丝圈截面周长数组包括:pa1(x1,y1)、

……

pan(xn,yn),点的横坐标x表示测量点在钢丝圈的外圆上的位置(相邻两个点之间

的x在外圆周上相差设定长度(例如5mm)),纵坐标y表示测量点处的钢丝圈截面周长。

[0121]

(13),将包布从倒卷部件上卷取到卷轮上,在卷取过程中通过使用编码器以及包布宽度测量传感器每隔设定长度(例如5mm)进行包布长度以及边缘位置的采样取值(具体的,使用现有的编码器来记录包布长度,即在包布卷取到卷轮上的过程中的已经卷取的包布的长度,使用包布宽度测量传感器获得对应长度位置处的包布宽度的值,即包布的两侧边缘到卷轮中心的距离),形成一组点,即包布长度位置数组pb(x,y,z),包布长度位置数组包括:pb1(x1,y1,z1)、

……

pbn(xn,yn,zn),其中,x表示包布长度,y表示包布左边缘距离卷轮中心的距离,z表示包布右边缘距离卷轮中心的距离。

[0122]

在将包布从倒卷部件上卷取到卷轮上的同时进行虚拟缠绕:在将包布从倒卷部件上卷取到卷轮上的同时,计算包布在钢丝圈上缠绕的螺距以及卷取最终长度:卷取最终长度的计算通过虚拟包布在钢丝圈上缠绕时的每个缠绕螺距累加取得,当累加的长度达到钢丝圈的外圆周长c时,卷取结束。

[0123]

具体的,所述虚拟缠绕是指利用下面的步骤计算获得虚拟包布在钢丝圈上缠绕的螺距以及卷取最终长度:

[0124]

(a)计算第1螺旋圈的螺距:

[0125][0126]

cam(1,0)=360

°

,cam(1,1)=interval;

[0127][0128]

螺旋角度

[0129]

累计螺距c_acc=interval;

[0130]

s为第一个螺旋圈的钢丝圈截面周长,采用钢丝圈截面周长数组pa(x,y)中的第一个点的y值作为s的值;

[0131]

len为需要卷取的包布长度;

[0132]

cam(n,2)表示包布过程凸轮点集,即一组钢丝圈位置以及相对应的绕轮角度位置的点的集合,具体的,“n,2”表示的是一个二维数组,cam(1,0)表示包布分布在钢丝圈上第一个点的绕轮角度值,cam(1,1)表示包布分布在钢丝圈上第一个点的钢丝圈位置值,以此类推。n代表总共有n个点。

[0133]

设i=2;

[0134]

从第2螺旋圈开始需要根据包布的实时宽度变化计算出螺旋缠绕螺距的补偿值,以控制包布的间隙稳定。

[0135]

(b)计算第i螺旋圈的螺距:

[0136]

经过包布宽度补偿后的螺距如下:

[0137]

此处用到的interval是上一圈得到的值;

[0138]

cam(i,0)=360

°

(由于每次都是绕一整圈,所以每个绕轮角度值都是360度),cam(i,1)=interval_compst;

[0139][0140][0141]

c_acc=c_acc+interval_compst;

[0142]

此处计算得到的interval用于下一圈的计算;

[0143]

s为当前螺旋圈的钢丝圈截面周长,是将虚拟缠绕中已经走过的累计螺距长度c_acc作为点pan(x,y)里的横坐标x的值查找相对应位置的y值作为当前螺旋圈的钢丝圈截面周长,即将c_acc作为x,找到对应的点,再从该点中找到y,将y的值赋值给s。

[0144]

(c)判断c_acc是否小于钢丝圈的外圆周长c,如果是,则i=i+1,然后返回步骤(b),如果否,则停止,并令lt=len,lt为虚拟缠绕计算出来的总的包布长度,即卷取最终长度。

[0145]

在对每种型号的钢丝圈进行实际缠绕之前均要进行上述(a)到(c)三个步骤以实现虚拟缠绕,虚拟缠绕的目的一方面是为了将包布卷取到卷轮上,在卷取包布的同时采样卷取包布长度以及对应的包布边缘位置生成包布长度位置数组,另一个方面是通过包布虚拟缠绕得到的累计螺距确定最终的包布长度,并且在卷取包布的过程中是实时采集le、re,在虚拟缠绕中是利用实时采集到的le、re进行上述计算。

[0146]

(2)进行实际缠绕计算,获得绕轮与钢丝圈旋转辊的凸轮同步运动控制曲线,并根据所述凸轮同步运动控制曲线对第一伺服驱动器、第二伺服驱动器进行控制,进而使得包布按照设定的轨迹在钢丝圈上进行螺旋包裹。

[0147]

虚拟缠绕的过程与实际缠绕的过程相比,包布的长度位置以及钢丝圈螺距的位置是相反的:如图1所示,虚拟缠绕的过程中,包布的起始位置是在卷轮的最里层,也就是卷轮最里层位置的包布虚拟放置在钢丝圈的起始位置;而如图2所示,实际缠绕的过程中,是卷轮最外层的包布放置在钢丝圈的起始位置,也就是说钢丝圈位置虽然不变,但是包布的位置是相反的,对应的包布的边缘值是不一样的。

[0148]

因此,需要按照实际包布缠绕过程重新计算包布的螺距位置,计算的过程与步骤(1)中的虚拟缠绕计算过程基本一致,只是包布的实时边缘值le、re的取值方式不同,即也是利用a)到c)的步骤进行计算,只是在计算过程中le、re不是实时采集的值,而是从pb(x,y,z)点集中查找到的值。因为在虚拟缠绕过程中采样到的值已经是包布的实时值了,而虚拟缠绕只是为了将包布卷取到卷轮上,且测量出已经卷取的包布的边缘值,实际缠绕中使用的是虚拟缠绕中卷取的包布,所以实际缠绕的包布的边缘值也是经过实际测量的,并非恒定不变的。

[0149]

在实际缠绕计算过程中,通过(lt-len)作为pb(x,y,z)点集里的x的值查找到对应的y和z作为le和re,其中lt为虚拟缠绕计算出来的总的包布长度(即上面虚拟缠绕结束后得到的最终的len值),len为实际缠绕计算的当前圈对应的包布长度(计算公式与步骤(a)、(b)相同)。

[0150]

上述实际缠绕计算的过程具体如下:

[0151]

(a)计算第1螺旋圈的螺距:

[0152][0153]

cam(1,0)=360

°

,cam(1,1)=interval;

[0154][0155]

螺旋角度

[0156]

累计螺距c_acc=interval;

[0157]

s为第一个螺旋圈的钢丝圈截面周长,取pa(x,y)中的第一个点的y值作为s的值;

[0158]

len为卷取的包布长度;

[0159]

cam(n,2)表示包布过程凸轮点集,n代表总共有n个点。

[0160]

设i=2;

[0161]

(b)计算第i螺旋圈的螺距:

[0162]

利用下式计算经过包布宽度补偿后的螺距:

[0163][0164]

cam(i,0)=360

°

,cam(i,1)=interval_compst;

[0165][0166][0167]

c_acc=c-acc+interval_compst;

[0168][0169]

s为当前螺旋圈的钢丝圈截面周长,是将累计螺距c_acc作为点pa(x,y)中的x,找到对应该x的点,再从该点中找到y,将y的值赋值给s;

[0170]

le和re的值的获取步骤如下:将(lt-len)作为pb(x,y,z)点集里的x的值查找到对应的y和z作为le和re;因为每个螺旋圈在计算时用到的是钢丝圈实际的截面周长,且在计算螺距时都用到了上一个螺旋圈计算得到的interval,所以本发明实现了钢丝圈波动补偿以及包布宽度补偿,也就是补偿了由于包布宽度和钢丝圈波动造成的误差,进而有效地保证了包布间隙和尾部搭接重叠量的精度。

[0171]

(c)判断c_acc是否小于钢丝圈的外圆周长c,如果是,则i=i+1,然后返回步骤(b),如果否,则转入步骤(d),此时,实际缠绕计算过程结束后得到cam(n,2)数组;

[0172]

(d)利用cam(n,2)数组生成绕轮与钢丝圈旋转辊的凸轮同步运动控制曲线:

[0173]

根据cam(n,2)数组生成绕轮与钢丝圈旋转辊的凸轮同步运动控制曲线,该控制曲线是由多个线段组成的曲线。具体的,在每一个螺旋圈的计算过程中得到一个点,cam(n,2)数组里的每一个元素代表一个点,每个点的横坐标(cam(n,0))代表绕轮的角度,纵坐标(cam(n,1))代表钢丝圈上包布的位置,两个点之间的坐标可以连成一条直线,也就是说cam(n,2)数组可以组成一条由多个线段组成的曲线。然后通过伺服控制器及伺服电机控制包布按照设定的轨迹(即包布机绕轮与钢丝圈旋转辊的凸轮同步运动控制曲线)进行钢丝圈螺旋包裹。

[0174]

通过凸轮同步运动控制曲线控制绕轮和钢丝圈旋转辊是使用了现有的伺服控制

器自带的凸轮同步控制算法实现的,在控制器中生成凸轮数组代表的曲线后,伺服控制器根据凸轮同步控制算法控制伺服驱动器实现两个电机的凸轮同步功能。

[0175]

本发明中,在实际缠绕计算中获得cam(n,2)数组的过程是利用了实时的包布宽度以及钢丝圈截面周长进行补偿后的计算结果,每个钢丝圈缠绕所需的cam(n,2)数组都是不一样的,而普通的包布螺旋缠绕控制方法是不考虑包布和钢丝圈截面周长的变化的,也就是说每个钢丝圈计算出来的cam(n,2)数组都是一样的。

[0176]

包布间隙以及尾部搭接量的精度与包布边缘位置、钢丝圈截面周长以及设备本身的机械精度有着直接关系,在保证设备机械精度的情况下,包布间隙以及尾部搭接只与包布边缘位置和钢丝圈截面周长有关系,本发明通过测量包布实际的边缘位置以及钢丝圈实际的截面周长,通过一种新的控制算法补偿由于包布边缘位置和钢丝圈波动造成的误差,进而有效地保证了包布间隙和尾部搭接重叠量的精度。

[0177]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0178]

在本发明的描述中,除非另有说明,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0179]

最后应说明的是,上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了应用方法和原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施方式所描述的方法,因此前面描述的方式只是优选的,而并不具有限制性的意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1