一种电力绝缘子成型加工设备及加工工艺的制作方法

1.本发明涉及绝缘子生产制造技术领域,具体提供了一种电力绝缘子成型加工设备及加工工艺。

背景技术:

2.电力绝缘子是电力系统中安装在不同电位的导体或导体与接地构件之间的能够耐受电压和机械应力作用的器件;绝缘子种类繁多,形状各异;不同类型绝缘子的结构和外形虽有较大差别,但都是由绝缘件和连接金具两大部分构成。

3.按照不同的分类标准电力绝缘子可分成不同的类型,按照使用的绝缘材料的不同,电力绝缘子可分为瓷绝缘子、玻璃绝缘子和复合绝缘子;其中复合绝缘子主要指的现在主流广泛运用的硅橡胶绝缘子,硅橡胶绝缘子的主体绝缘材料为硅橡胶,硅橡胶绝缘子的结构形式多种多样,如附图12所示为大伞裙、小伞裙呈交替分布排列的一种类型的硅橡胶绝缘子;本发明提出了一种电力绝缘子成型加工设备及加工工艺,专门针对附图12所示结构类型的硅橡胶绝缘子进行加工成型。

4.在现有技术下,对于硅橡胶绝缘子的成型均采用成型模进行成型加工,通过向成型模中注入熔融的硅橡胶液体实现对硅橡胶绝缘层的一体化成型;但现有的成型模具基本为针对特定结构的硅橡胶绝缘子进行一对一设计的,因此当针对不同结构尺寸的硅橡胶绝缘子进行成型时,需要对应生产不同的成型模具,显然成型设备的投入成本很高。

技术实现要素:

5.为了解决上述问题,本发明提供了一种电力绝缘子成型加工设备及加工工艺,可以解决上述背景技术中提出的问题。

6.为了实现上述目的,本发明采用以下技术方案来实现:一种电力绝缘子成型加工设备,包括下模座和上模座,所述下模座包括矩形结构的下模框和固定在所述下模框一侧框口端面上的下模座板,所述上模座包括矩形结构的上模框和固定在所述上模框一侧框口端面上的上模座板;所述下模座和所述上模座上均装配有组合模装置;所述下模框和所述上模框上均在水平方向上镜像对称设置有两个模组对齐机构;所述下模框上在水平方向上镜像对称设置有两个退模机构。

7.所述组合模装置包括若干t形滑轨、若干立方体状的大伞裙模、若干立方体状的小伞裙模和两个端头模组件;若干所述t形滑轨均匀线性分布安装在所述下模座板内端面上;若干所述t形滑轨呈相互平行设置,若干所述大伞裙模和若干所述小伞裙模依次交替分布滑动设置在所有的所述t形滑轨上,相邻位置的所述大伞裙模与所述小伞裙模相互贴合,所述大伞裙模通过设置在底端的一号t形滑槽与所述t形滑轨滑动配合,所述小伞裙模通过设置在底端的二号t形滑槽与所述t形滑轨滑动配合;两个所述端头模组件在垂直于所述t形滑轨导向方向上的水平直线方向镜像相对设置,所述端头模组件包括推进气缸和固定在所述推进气缸输出端呈立方体状的端头模;所述推进气缸水平固定在所述下模框上;所述推

进气缸的输出方向垂直于所述t形滑轨的导向方向;若干所述大伞裙模和若干所述小伞裙模位于两个端头模之间。

8.所述大伞裙模的顶端设置有大伞裙模腔和与所述大伞裙模腔同轴的一号中轴模槽,所述小伞裙模的顶端设置有小伞裙模腔和与所述小伞裙模腔同轴的二号中轴模槽;所述端头模的顶端设置有端头模槽;所述大伞裙模的顶端面、所述小伞裙模的顶端面以及端头模的顶端面三面共面;所述一号中轴模槽和所述二号中轴模槽的结构相同。

9.两个所述组合模装置在竖直方向上镜像相对设置。

10.优选的,所述大伞裙模的顶端且位于所述t形滑轨导向方向的两侧位置均设置有一号直角缺口;所述小伞裙模的顶端且位于所述t形滑轨导向方向的两侧位置均设置有二号直角缺口;所述端头模的顶端且位于所述t形滑轨导向方向的两侧位置均设置有三号直角缺口;所述模组对齐机构包括两个升降气缸、两个一一对应设置在两个所述升降气缸输出端的升降座和水平设置在两个所述升降座之间的夹板条;两个所述升降气缸一一对应竖直固定安装在所述下模框的两个相对位置的框边上;所述升降座上设置有与所述t形滑轨导向方向同向的导轨和若干水平设置连接的弹簧,所述弹簧弹性方向与所述导轨导向方向同向,所述夹板条与所述导轨水平滑动配合且与若干所述弹簧固定连接,所述夹板条为矩形板条结构且其长边与所述一号中轴模槽轴向平行设置。

11.优选的,两个所述退模机构一一对应设置在所述下模框的两个相对的框边上;所述退模机构包括两个竖直固定在框边上的退模气缸、水平固定安装在两个所述退模气缸输出端的退模架和装配在所述退模架上且沿垂直于所述t形滑轨导向方向运动可调的退模板;两个所述端头模位于两个所述退模机构中的两个所述退模板之间。

12.优选的,所述退模机构还包括水平固定连接在所述退模板侧壁上的导杆和通过轴承水平转动安装在所述退模板上且与所述导杆相连的同一侧壁上的进位螺杆;所述导杆和所述进位螺杆两者的轴向均垂直于所述t形滑轨导向方向,所述导杆与所述退模架滑动配合,所述进位螺杆与所述退模板螺纹连接。

13.优选的,所述端头模与所述下模座板的间距或与所述上模座板的间距大于所述t形滑轨的高度。

14.优选的,所述大伞裙模、所述小伞裙模以及所述端头模在所述t形滑轨导向方向上的两侧宽度相等,且所述t形滑轨的长度与宽度的比值大于三。

15.此外,本发明还提供了一种电力绝缘子成型加工工艺,其加工工艺具体如下:s1、组装装配硅橡胶绝缘子所需的绝缘子芯轴,并通过粘合树脂使得芯轴内各组装结构固定粘合。

16.s2、将步骤s1中完成组装定型的芯轴放置在本发明提供的电力绝缘子成型加工设备中,通过注入硅橡胶成型硅橡胶绝缘子中包覆在芯轴外层的硅橡胶层,从而加工成型硅橡胶绝缘子主体。

17.s3、在步骤s2加工成型的硅橡胶绝缘子主体的两端固定连接金属端头,从而获得完整结构的硅橡胶绝缘子。

18.上述技术方案具有如下优点或者有益效果:1、本发明提供了一种电力绝缘子成型加工设备,本设备中采用模块化组合式的成型结构,通过模块重组构成新的模组实现对不同长度规格硅橡胶绝缘子的成型加工功能,满足了同类型不同规格的硅橡胶绝缘子的成型

加工需求,无需生产大量对应的成型模具设备,从而解决了现有技术下成型设备投入成本高的问题。

19.2、本发明提供了一种电力绝缘子成型加工设备,组合模装置中成型模由模块化的大伞裙模、小伞裙模和端头模构成,通过设置的t形滑轨实现快速的滑动重组功能,可组合构成用于形成不同长度规格的硅橡胶绝缘子的型腔,满足了同类型不同长度规格的硅橡胶绝缘子的成型需求。

20.3、本发明提供了一种电力绝缘子成型加工设备,与每个组合模组装置配套设置有两个模组对齐机构,从而在两个模组对齐机构的配合下可以实现对重组模组的对齐定位限制功能。

21.4、本发明提供了一种电力绝缘子成型加工设备,通过在下模座上设置退模机构,从而可以通过退模机构实现成型后自动退模的功能。

附图说明

22.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显;在全部附图中相同的标记指示相同的部分,并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

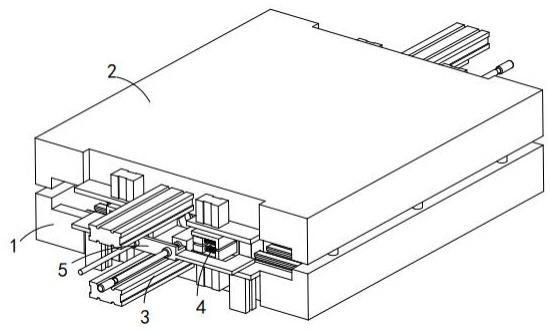

23.图1是本发明提供的一种电力绝缘子成型加工设备的立体结构示意图。

24.图2是本发明提供的一种电力绝缘子成型加工设备的主视图。

25.图3是本发明提供的一种电力绝缘子成型加工设备的侧视图。

26.图4是下模座、组合模装置、两个模组对齐机构以及退模机构构成的装配结构的立体结构示意图。

27.图5是图4中a处的局部放大示意图。

28.图6是下模座、组合模装置、两个模组对齐机构以及退模机构构成的装配结构的俯视图。

29.图7是上模座、组合模装置以及两个模组对齐机构构成的装配结构的立体结构示意图。

30.图8是上模座、组合模装置以及两个模组对齐机构构成的装配结构的俯视图。

31.图9是大伞裙模局部剖视立体结构示意图。

32.图10是小伞裙模局部剖视立体结构示意图。

33.图11是端头模的立体结构示意图。

34.图12是适用于本发明提供的一种电力绝缘子成型加工设备成型加工的硅橡胶绝缘子的结构示意图。

35.图13是本发明提供的一种电力绝缘子成型加工工艺的工艺流程图。

36.图中:1、下模座;11、下模框;111、导孔;12、下模座板;2、上模座;21、上模框;211、导柱;22、上模座板;3、组合模装置;31、t形滑轨;32、大伞裙模;321、大伞裙模腔;322、一号中轴模槽;323、一号t形滑槽;324、一号直角缺口;33、小伞裙模;331、小伞裙模腔;332、二号中轴模槽;333、二号t形滑槽;334、二号直角缺口;34、端头模组件;341、推进气缸;342、端头模;3421、端头模槽;3422、三号直角缺口;4、模组对齐机构;41、升降气缸;42、升降座;421、导轨;422、弹簧;43、夹板条;5、退模机构;51、退模气缸;52、退模架;53、退模板;54、导杆;

55、进位螺杆;6、硅橡胶绝缘子;61、中轴;62、端头;63、大伞裙;64、小伞裙。

具体实施方式

37.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,但不作为对本发明的限定。

38.如图1、图2、图3、图4和图7所示,一种电力绝缘子成型加工设备,包括下模座1和上模座2,下模座1包括矩形结构的下模框11和通过螺丝固定在下模框11一侧框口端面上的下模座板12,上模座2包括矩形结构的上模框21和通过螺丝固定在上模框21一侧框口端面上的上模座板22;下模座1和上模座2上均装配有组合模装置3,两个组合模装置3在竖直方向上镜像相对设置;下模框11和上模框21上均在水平方向上镜像对称设置有两个模组对齐机构4;下模框11上在水平方向上镜像对称设置有两个退模机构5;该设备将直接装配在现有的合模机上,合模时,图7所示的整体结构向下运动与图4所示的整体结构完成合模;如图4和图7所示,上模框21上竖直设置有若干导柱211,下模框11上设置有若干与若干导柱211一一对应滑动配合的导孔111;上模座2与下模座1之间通过导向配合完成合模导向。

39.如图4、图6、图7和图8所示,组合模装置3包括若干t形滑轨31、若干立方体状的大伞裙模32、若干立方体状的小伞裙模33和两个端头模组件34;位于下模座1上的组合模装置3中,若干t形滑轨31均匀线性分布安装在下模座板12内端面上,位于上模座2上的组合模装置3中,若干t形滑轨31均匀线性分布安装在上模座板22内端面上;若干t形滑轨31呈相互平行设置,若干大伞裙模32和若干小伞裙模33依次交替分布滑动设置在所有的t形滑轨31上,大伞裙模32和小伞裙模33采用交替分布设置正好与图12中所示的大伞裙63与小伞裙64呈交替分布结构的硅橡胶绝缘子6相对应;相邻位置的大伞裙模32与小伞裙模33相互贴合,在成型过程中,硅橡胶熔融液体将直接注入到大伞裙模腔321与小伞裙模腔331构成的型腔中,因此要保证模腔之间的紧密贴合;大伞裙模32通过设置在底端的一号t形滑槽323与t形滑轨31滑动配合,小伞裙模33通过设置在底端的二号t形滑槽333与t形滑轨31滑动配合,大伞裙模32和小伞裙模33均只能沿着t形滑轨31滑动;两个端头模组件34在垂直于t形滑轨31导向方向上的水平直线方向镜像相对设置,端头模组件34包括推进气缸341和固定在所述推进气缸341输出端呈立方体状的端头模342;位于下模座1上的推进气缸341水平固定在下模框11上,位于上模座2上的推进气缸341水平固定在上模框21上;推进气缸341的输出方向垂直于t形滑轨31的导向方向,下方的端头模342与下模座板12的间距以及上方的端头模342与上模座板22的间距均大于t形滑轨31的高度,装配后,避免t形滑轨31对端头模342的移动构成干涉的状况;若干大伞裙模32和若干小伞裙模33位于两个端头模342之间。

40.如图9、图10和图11所示,大伞裙模32的顶端设置有大伞裙模腔321和与大伞裙模腔321同轴的一号中轴模槽322,小伞裙模33的顶端设置有小伞裙模腔331和与小伞裙模腔331同轴的二号中轴模槽332;端头模342的顶端设置有端头模槽3421;大伞裙模32的顶端面、小伞裙模33的顶端面以及端头模342的顶端面三面共面;由附图可见,大伞裙模腔321、小伞裙模腔331、一号中轴模槽322、二号中轴模槽332以及端头模槽3421均为180

°

范围的旋转槽结构,在合模时上下位置的组合模装置3要形成360

°

范围的完整型腔,因此三面必然共

面;一号中轴模槽322和二号中轴模槽332的结构相同,两个模组对齐机构4相互配合用于一号中轴模槽322、二号中轴模槽332和端头模槽3421三者同轴对齐。

41.如图4、图5、图9、图10和图11所示,大伞裙模32的顶端且位于t形滑轨31导向方向的两侧位置均设置有一号直角缺口324;小伞裙模33的顶端且位于t形滑轨31导向方向的两侧位置均设置有二号直角缺口334;端头模342的顶端且位于t形滑轨31导向方向的两侧位置均设置有三号直角缺口3422;一号直角缺口324、二号直角缺口334和三号直角缺口3422相当于和夹板条43相配的定位槽,且在本实施例中,三者结构尺寸完全相同;模组对齐机构4包括两个升降气缸41、两个一一对应设置在两个升降气缸41输出端的升降座42和水平设置在两个升降座42之间的夹板条43;位于下模座1上,两个升降气缸41通过螺栓一一对应竖直固定安装在下模框11的两个相对位置的框边上;位于上模座2上,两个升降气缸41通过螺栓一一对应竖直固定安装在上模框21的两个相对位置的框边上;升降座42上设置有与t形滑轨31导向方向同向的导轨421和两个水平设置连接的弹簧422,弹簧422弹性方向与导轨421导向方向同向,夹板条43与导轨421水平滑动配合且与两个弹簧422固定连接,夹板条43为矩形板条结构且其长边与一号中轴模槽322轴向平行设置;当大伞裙模32、小伞裙模33和端头模342位于两个夹板条43之间时,两个夹板条43通过同时夹紧两侧一号直角缺口324的竖直缺口面、两侧二号直角缺口334的竖直缺口面以及两侧三号缺口的竖直缺口面使得一号中轴模槽322、二号中轴模槽332和端头模槽3421三者同轴对齐;当夹板条43一侧板面与一号直角缺口324的水平缺口面/二号直角缺口334的水平缺口面/三号直角缺口3422的水平缺口面接触时,夹板条43的另一侧板面不高出上方的端头模342上设置有端头模槽3421的端面,在本实施例中,夹板条43低于端面,避免合模形成干涉的状况。

42.大伞裙模32、小伞裙模33以及端头模342在t形滑轨31导向方向上的两侧宽度相等,且t形滑轨31的长度与宽度的比值大于三;在本实施例中,位于下模座1或上模座2上的两个镜像设置的模组对齐机构4的镜像对称面刚好位于t形滑轨31的长度等分线上,从而被两个夹板条43对齐夹紧定位的若干大伞裙模32、若干小伞裙模33以及两个端头模342也刚好集中在中央位置,在进行模组组合滑动分布调整时,由于t形滑轨31的长度足够,因此可将从模组中抽出不参与成型的若干大伞裙模32或若干小伞裙模33可以中心对称的方式对称分布在模组两侧,从而使得图4或图6所示整体结构的重心以及图7或图8所示整体结构的重心均可保持在中心位置,从而有助于保证合模时贴合的紧密性,大大减小对硅橡胶绝缘子6成型质量的影响,尽可能避免分型面产生毛刺的状况。

43.在组合模装置3中,大伞裙模腔321对应着图12中大伞裙63的成型、小伞裙模腔331对应小伞裙64的成型,一号中轴模槽322和二号中轴模槽332均对应着中轴61的成型,端头模槽3421对应着端头62的成型;另外,在组合模装置3中,成型型腔分成了由大伞裙模32、小伞裙模33以及端头模342构成的模块组合形式,如附图12所示,显然不同长度规格的硅橡胶绝缘子6的长度基本是由大伞裙63与小伞裙64交替分布的数量决定,即对应着组合模装置3中大伞裙模32和小伞裙模33的数量,因此本发明提供的设备根据生产需求可通过完成对本设备中两个组合模装置3的组合调整实现不同长度规格硅橡胶绝缘子6的制造成型功能,且两个组合模装置3的组合调整过程完全相同,具体的,以下模座1上的组合模装置3的调整为例,通过同步启动四个升降气缸41,从而使得两个夹板条43从一号直角缺口324/二号直角缺口334/三号直角缺口3422中上升脱离,继而使得大伞裙模32以及小伞裙模33可沿t形滑

轨31滑动,组合调整时均从由大伞裙模32以及小伞裙模33排列的模组的两端开始调整,且大伞裙模32和小伞裙模33一般均成组滑动,以附图6视角为例,可将位于上方位置最端部的大伞裙模32和位于下方位置最端部的大伞裙模32沿着t形滑轨31分别滑动到左侧以及右侧,随后由端部向内侧依次滑动调整,且保证大伞裙模32和小伞裙模33均呈左右分布,最终调整后剩余的位于中央未滑动的模组即为参与成型的模组部分,完成滑动调整后,同步启动两个推进气缸341使得两个端头模342相向运动,继而使得端头模342与同侧的大伞裙模32或小伞裙模33贴合构成完整的模组;完成滑动重组调整后,再次同步启动四个升降气缸41,从而将两个夹板条43下降到一号直角缺口324/二号直角缺口334/三号直角缺口3422中,并在弹簧422弹力作用下,中央的模组将被限定夹紧在两个夹板条43之间,并保持对齐状态。

44.如图4、图5和图6所示,两个退模机构5一一对应设置在下模框11上垂直于t形滑轨31导向方向两侧的框边上;退模机构5包括两个通过螺栓竖直固定在框边上的退模气缸51、通过螺栓水平固定安装在两个退模气缸51输出端的退模架52和装配在退模架52上且沿垂直于t形滑轨31导向方向运动可调的退模板53;两个端头模342位于两个退模机构5中的两个退模板53之间;退模机构5还包括水平焊接在退模板53侧壁上的导杆54和通过轴承水平转动安装在退模板53上且与导杆54相连的同一侧壁上的进位螺杆55;导杆54和进位螺杆55两者的轴向均垂直于t形滑轨31导向方向,导杆54与退模架52滑动配合,进位螺杆55与退模板53螺纹连接。

45.在实际成型过程中,绝缘子芯轴将放置在下模座1上组合模装置3中的型腔中,且绝缘子芯轴两端将直接搭在两个退模板53上,因此在完成对组合模装置3的模组重组后,需要对两个退模机构5进行相应调节,具体的,通过转动进位螺杆55,继而在导杆54的导向上,使得退模板53沿垂直于t形滑轨31的方向运动,从而将退模板53调整到可以使得绝缘子芯轴搭边的位置,随后完成对另一个退模板53的调节。

46.在实际成型加工过程中,将绝缘子芯轴放置在下模座1上的型腔中,随后启动合模装置使得上下两个组合模装置3完成合模,随后向型腔中注入熔融的硅橡胶液体,待冷却成型后,便可再次启动合模装置将上方的组合模装置3的模组与下方的模组分离,随后通过同步启动四个退模气缸51带动退模架52上升,从而两个退模板53配合将完成成型后的硅橡胶绝缘子6主体从型腔中抬升分离。

47.需要说明的是,因为硅橡胶熔融液体的注入流道设计不是本发明所要解决的技术问题,因此在本发明说明书附图中没有示出相应的流道结构。

48.如图13所示,此外,本发明还提供了一种电力绝缘子成型加工工艺,其加工工艺具体如下:s1、组装装配硅橡胶绝缘子6所需的绝缘子芯轴,并通过粘合树脂使得芯轴内各组装结构固定粘合。

49.s2、将步骤s1中完成组装定型的芯轴放置在本发明提供的电力绝缘子成型加工设备中,通过注入硅橡胶成型硅橡胶绝缘子6中包覆在芯轴外层的硅橡胶层,从而加工成型硅橡胶绝缘子6主体。

50.s3、在步骤s2加工成型的硅橡胶绝缘子6主体的两端固定连接金属端头62,从而获得完整结构的硅橡胶绝缘子6。

51.本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实

现所述变化例,在此不予赘述;这样的变化例并不影响本发明的实质内容,在此不予赘述。

52.以上对本发明的较佳实施例进行了描述;需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容;因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1