一种细长管状塑胶产品防型芯变形的注塑装置及方法与流程

1.本发明涉及注塑技术领域,尤其涉及一种细长管状塑胶产品防型芯变形的注塑装置及方法。

背景技术:

2.在塑胶模具设计中,因产品需要工程师会将塑胶产品设计成细长中空的管状结构,此时模具设计者需在模腔相应位置增加一条比产品长度稍长的细长型芯,以此来形成塑胶产品中空的结构。

3.这种结构在实际生产中会有一个弊端:在注塑机射胶时,由于细长型芯刚性不足,会因注塑机的射胶压力使型芯在入胶位置发生拱形的弹性变形;严重时,型芯变形过大而顶到后模模腔,发生碰穿而导致产品无法成型;而当注塑机射胶完毕后,注塑机的射胶压力消失,型芯因弹性形变恢复原来形状,型芯回弹时将会向靠近入胶方向的一侧挤压,使得型芯在脱模时变得困难,严重时型芯在脱模时会拉裂拖烂产品,如图1和图2所示。因此,如何解决型芯因注塑机射胶压力造成的形变成为当前的技术问题。

技术实现要素:

4.本发明实施例所要解决的技术问题在于,提供一种细长管状塑胶产品防型芯变形的注塑装置及方法,以解决型芯因注塑机射胶压力造成的形变问题。

5.为了解决上述技术问题,本发明实施例提出了一种细长管状塑胶产品防型芯变形的注塑装置,包括型芯、前模和后模,前模和后模上对应设有与型芯对应的模腔,前模和后模的模腔在合模时与型芯形成型腔,前模上设有与模腔相通的流道,所述注塑装置还包括液压抽芯机构,前模和后模中均设有多个由液压抽芯机构驱动伸出缩回的支撑固定针,支撑固定针在伸出时进入型腔支撑型芯,支撑固定针在缩回时退出型腔。

6.相应地,本发明实施例还提供了一种细长管状塑胶产品防型芯变形的注塑方法,包括:合模步骤:将型芯置入后模的模腔中,将前模和后模进行合模;支撑步骤:通过液压抽芯机构驱动支撑固定针顶出作用于型芯上,支撑型芯;注塑步骤:采用注塑机通过流道开始注胶,使熔融状态的胶料填满型腔;保压步骤:控制注塑机进行保压动作,并驱动支撑固定针缩回,通过保压动作让熔融状态的胶料重新填满因支撑固定针抽离型腔而形成的空间;冷却步骤:冷却成型后,抽离型芯,得到注塑成型的塑胶产品。

7.本发明的有益效果为:本发明能够有效防止型芯因注塑机射胶压力导致变形,同时防止型芯积压侧面的胶料,极大方便了脱模。

附图说明

8.图1是现有技术中的未射胶时的型腔部分的结构示意图。

9.图2是本发明实施例的射胶时的型腔部分的结构示意图。

10.图3是本发明实施例的支撑固定针顶出时的型腔部分的结构示意图。

11.图4是本发明实施例的支撑固定针抽离时的型腔部分的结构示意图。

12.图5是本发明实施例的保压时的型腔部分的结构示意图。

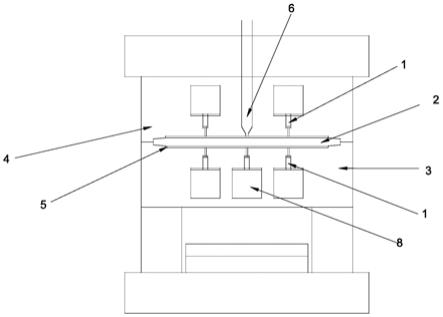

13.图6是本发明实施例的细长管状塑胶产品防型芯变形的注塑装置的支撑固定针抽离时的结构示意图。

14.图7是本发明实施例的细长管状塑胶产品防型芯变形的注塑装置的支撑固定针顶出时的结构示意图。

15.图8是本发明实施例的细长管状塑胶产品防型芯变形的注塑方法的流程示意图。

16.图9是产品注塑成型过程中不同位置部分的压力曲线趋势示意图。

17.附图标号说明支撑固定针1,型芯2,后模3,前模4,型腔5,流道6,胶料7,液压抽芯机构8。

具体实施方式

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合,下面结合附图和具体实施例对本发明作进一步详细说明。

19.本发明实施例中若有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

20.另外,在本发明中若涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

21.请参照图3~图7,本发明实施例的细长管状塑胶产品防型芯变形的注塑装置包括型芯、前模和后模。

22.前模和后模上对应设有与型芯对应的模腔。合模后,前模和后模的模腔组成型腔。型芯为细长型芯,型芯位于型腔的中间。前模上设有与模腔相通的流道。

23.细长管状塑胶产品防型芯变形的注塑装置还包括液压抽芯机构,前模和后模中均设有多个由液压抽芯机构驱动伸出缩回的支撑固定针,支撑固定针在伸出时进入型腔支撑型芯,支撑固定针在缩回时退出型腔。前模和后模中的多个支撑固定针在伸出时,分别抵于型芯的不同位置。支撑固定针有一定的位移空间。

24.作为一种实施方式,后模上与前模的流道相对的位置设有一支撑固定针,用于抵消注射胶料时对型芯的压力,防止变形。

25.液压抽芯机构由液压抽芯器、抽芯器座、联轴器、拉杆、滑块组成,液压抽芯器借助于抽芯器座安装在模具(前模和后模)上,通过联轴器,将滑块、支撑固定针与液压抽芯器连成一体,高压油带动活塞运动,将支撑固定针插入或抽出型腔。

26.请参照图3~图8,本发明实施例的细长管状塑胶产品防型芯变形的注塑方法包括合模步骤、支撑步骤、注塑步骤、保压步骤及冷却步骤。

27.合模步骤:将型芯置入前模或后模的模腔中,将前模和后模进行合模。合模后,前模和后模的模腔组成型腔。

28.支撑步骤:通过液压抽芯机构驱动前模和后模中的多个支撑固定针顶出作用于型芯上,支撑型芯,防止变形。

29.注塑步骤:采用注塑机通过流道开始注入熔融状态的胶料,使熔融状态的胶料填满型腔。

30.保压步骤:型腔填满后,控制注塑机进行保压动作,并驱动支撑固定针缩回,通过保压动作让熔融状态的胶料重新填满因支撑固定针抽离型腔而形成的空间,从而实现在整个注塑过程中型芯不变形的目的。

31.冷却步骤:冷却成型后,抽离型芯,得到注塑成型的塑胶产品。

32.如图9所示,a到b点,注塑机内部油缸压力迅速升高,在这个过程中熔融胶料在填充流道,注塑机在做填充动作。当注塑机内部油缸压力上升到峰值b点后,注塑机将进入设定的保压动作。a到a点时间内,熔融胶料正在填充流道,因而入水口处尚未有压力产生,当胶料填满流道而进入型腔时,a点到b点为胶料进入入水口处型腔压力变化。支撑固定针在a到a点此过程内顶出支撑型芯。

33.b到c点,是注塑机内部油缸正在切换保压动作时的压力变化,b点到c点也因注塑机油缸压力降低而降低受到的压力,同时胶料即将充满型腔,型腔末端开始受到胶料的压力,如图9中点

①

,

①

到

②

点因胶料填满型腔而型腔末端不断受到胶料的压力,且在

②

点压力达到峰值。

34.c到d点,注塑机在做保压动作,此时的压力也就是设定好的保压压力,也就是在c点时刻抽离支撑固定针,即在

②

点型腔末端压力达到峰值时抽离,此时胶料已完全充满型腔且型腔受到最大压力,更有利于熔融胶料重新填充因支撑固定针抽离而形成的空隙。

35.d点到e点,为注塑周期基本完毕后注塑机内部油缸泄压时的压力变化,直至到f点进入下一个周期的注塑。

36.本发明实施例适用范围不限于细长中空圆管状型结构的产品,亦适用于具有细长型金属的套啤产品和扁平状中空产品。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同范围限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1