一种双环戊二烯成型设备及其联控系统的制作方法

1.本发明涉及化工材料成型加工技术领域,尤其涉及一种双环戊二烯成型设备及其联控系统。

背景技术:

2.聚双环双环戊二烯(pdcpd rim)成型,需要具备的条件很多,模具体位的放置角度、材料注入方式、压力和温度的控制、排气或背压的设定都需要完整的控制,以及模具腔体里氧分子要除尽不然会对产品表面造成影响,才能保证生产出来完善的没有缺陷的产品。

3.现有的双环戊二烯成型设备及其联控系统无法完全去除模具腔体内部的的空气和对产品有害的氧分子,影响产品质量。

技术实现要素:

4.本发明的目的在于提供一种双环戊二烯成型设备及其联控系统,旨在解决现有技术中的现有的双环戊二烯成型设备及其联控系统无法完全去除模具腔体内部的的空气和对产品有害的氧分子,影响产品质量的技术问题。

5.为实现上述目的,本发明采用的一种双环戊二烯成型设备及其联控系统,所述双环戊二烯成型设备包括成型模具、成型模具腔体、进料管、氮气进口、氮气控制阀、集气溢料池、排气管道、料检传感器和模腔控制组件,所述成型模具腔体设置于所述成型模具的内部,所述进料管与所述成型模具固定连接,并位于所述成型模具的下方,所述氮气进口设置于所述进料管的侧边,所述氮气控制阀设置于所述氮气进口的侧边,所述集气溢料池设置于所述成型模具型腔的上方,所述排气管道的一端贯穿所述成型模具,且与所述集气溢料池相连通,所述排气管道的另一端与所述模腔控制组件固定连接,所述料检传感器设置于所述集气溢料池的上方;

6.所述模腔控制组件包括控制器体、充气管、充气阀、真空抽气管、真空抽气阀、压力表、排气控制管、排气控制阀和开关阀,所述充气管的一端贯穿所述控制器体,并与所述调压腔相连通,所述充气管的另一端设置有所述充气阀,所述控制器体与所述成型模具固定连接,并位于所述成型模具的上方,所述控制器体内部具有调压腔和隔离腔,所述真空抽气管的一端贯穿所述控制器体,并与所述调压腔相连通,所述真空抽气阀设置于所述真空抽气管的另一端,所述排气控制管与所述控制器体固定连接,并位于所述控制器体的侧边,所述排气控制阀和所述开关阀均设置于所述排气控制管的侧边,所述压力表设置于所述排气控制管的上方。

7.在产品模具合模完成后,将所述真空抽气阀打开,将所述成型模具腔体里的空气抽干净,随后充填氮气,产品料液注入所述成型模具腔体内部,成型模具腔体内部压力超过0.03mpa时,打开所述排气控制阀将多余的氮气排出,当所述成型模具腔体内的材料注满,料液进入到所述集气溢料池时,在所述集气溢料池上方设置的所述料液传感器响应时,便

指示控制器体停止注料,注料完成后所述排气控制管侧边的所述开关阀关闭;将所述充气阀打开,对所述充气管进行充气加压,将所述控制器体内部压力值充至0.1

‑

0.3mpa,从而以确保产品在固化成型中密度质量;最后,保压,时间为120秒,开模取产品,以完善固化成型过程保证产品的品质,从而提高生产效率。

8.其中,所述模腔控制组件还包括液气分离器,所述液气分离器设置于所述排气控制管的上方,且位于所述开关阀的侧边。

9.所述液气分离器设置于所述排气控制管的上方,在将其原料注入至所述成型模具腔体内部时,所述液气分离能够对其多余的原料进行液气分离,从而提高产品品质。

10.其中,所述模腔控制组件还包括压力传感器,所述压力传感器与所述控制器体固定连接,并位于所述充气管的上方。

11.能够对其充气压力值进行感应。

12.其中,所述双环戊二烯成型设备还包括注射枪头,所述注射枪头与所述进料管固定连接,并位于所述进料管的侧边。

13.所述注射枪头设置于所述进料管的侧边,便于将其原料注入内部。

14.本发明还提供一种双环戊二烯联联控系统,所述双环戊二烯联联控系统还包括plc控制中枢,所述plc控制中枢的一端分别与所述充气阀、所述压力传感器、所述真空抽气阀、所述液气分离器、所述开关阀和所述排气控制阀相连接,所述plc控制中枢的另一端分别与所述氮气控制阀和所述注射枪头连接。

15.所述plc控制中枢能够对其进行实时操控,十分便捷。

16.所述双环戊二烯联联控系统还包括密封槽,所述密封槽设置于所述控制器体的内部侧壁。

17.所述密封槽设置于所述控制器体的内部侧壁,能够加强对所述控制器体内部的密封效果,从而能够提高生产效率。

18.本发明的一种双环戊二烯成型设备及其联控系统,通过在产品模具合模完成后,模具的温度达到加工设定为30

‑

90度,便将所述模腔控制组件里的所述真空抽气阀打开,真空泵便通过所述真空抽气阀下方设置的所述真空抽气管将所述成型模具腔体里的空气(真空度为376毫米汞柱)抽干净,随后,所述成型模具下端设置于的所述氮气控制阀门打开,便开始充填氮气,将其氮气的压力值填充保持在0.03mpa;最后,注料泵把产品料液通过所述进料管注入至所述成型模腔内部设置的所述成型模具腔体的内部,在料液从下端的所述进料管进入所述成型模具腔体的内部,上端的氮气压力升高,当所述成型模具腔体内部压力超过0.03mpa时,将所述排气控制阀打开,将多余的氮气从所述排气控制管处排出,以确保所述成型模具腔体内部的压力值保持在0.03mpa;当所述成型模具腔体内的材料注满,料液进入到所述集气溢料池时,在所述集气溢料池上方设置的所述料液传感器响应时,便指示控制器体停止注料,注料完成后所述排气控制管侧边的所述开关阀关闭;将所述充气阀打开,对所述充气管进行充气加压,将所述控制器体内部压力值充至0.1

‑

0.3mpa,从而以确保产品在固化成型中密度质量;最后,保压,时间为120秒,开模取产品,以完善固化成型过程保证产品的品质。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

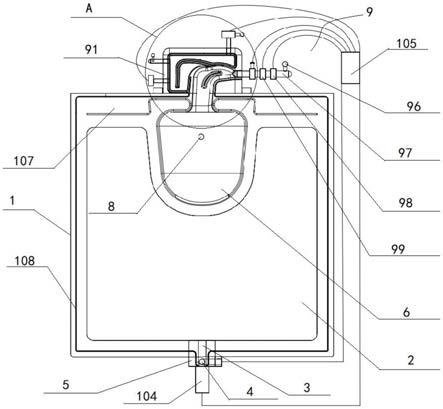

20.图1是本发明的一种双环戊二烯成型设备及其联控系统的结构示意图。

21.图2是本发明的图1的a处局部放大图。

22.图3是本发明的plc控制中枢的电路图。

[0023]1‑

成型模具、2

‑

成型模具腔体、3

‑

进料管、4

‑

氮气进口、5

‑

氮气控制阀、6

‑

集气溢料池、7

‑

排气管道、8

‑

料检传感器、9

‑

模腔控制组件、91

‑

控制器体、92

‑

充气管、93

‑

充气阀、94

‑

真空抽气管、95

‑

真空抽气阀、96

‑

压力表、97

‑

排气控制管、98

‑

排气控制阀、99

‑

开关阀、10

‑

调压腔、101

‑

隔离腔、102

‑

液气分离器、103

‑

压力传感器、104

‑

注射枪头、105

‑

plc控制中枢、106

‑

密封槽、107

‑

溢料槽、108

‑

密封圈。

具体实施方式

[0024]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0025]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0026]

请参阅图1至图3,本发明提供了一种双环戊二烯成型设备,所述双环戊二烯成型设备包括成型模具1、成型模具腔体2、进料管3、氮气进口4、氮气控制阀5、集气溢料池6、排气管道7、料检传感器8和模腔控制组件9,所述成型模具腔体2设置于所述成型模具1的内部,所述进料管3与所述成型模具1固定连接,并位于所述成型模具1的下方,所述氮气进口4设置于所述进料管3的侧边,所述氮气控制阀5设置于所述氮气进口4的侧边,所述集气溢料池6设置于所述成型模具1型腔的上方,所述排气管道7的一端贯穿所述成型模具1,且与所述集气溢料池6相连通,所述排气管道7的另一端与所述模腔控制组件9固定连接,所述料检传感器8设置于所述集气溢料池6的上方;

[0027]

所述模腔控制组件9包括控制器体91、充气管92、充气阀93、真空抽气管94、真空抽气阀95、压力表96、排气控制管97、排气控制阀98和开关阀99,所述充气管92的一端贯穿所述控制器体91,并与所述调压腔10相连通,所述充气管92的另一端设置有所述充气阀93,所述控制器体91与所述成型模具1固定连接,并位于所述成型模具1的上方,所述控制器体91内部具有调压腔10和隔离腔101,所述真空抽气管94的一端贯穿所述控制器体91,并与所述调压腔10相连通,所述真空抽气阀95设置于所述真空抽气管94的另一端,所述排气控制管97与所述控制器体91固定连接,并位于所述控制器体91的侧边,所述排气控制阀98和所述开关阀99均设置于所述排气控制管97的侧边,所述压力表96设置于所述排气控制管97的上

方。

[0028]

在本实施方式中,所述成型模具1内部具有所述成型模具腔体2,所述进料管3设置于所述成型模具1的下方,所述氮气进口4设置于所述进料管3的侧边,所述氮气控制阀5设置于所述氮气进口4的侧边,所述集气溢料池6设置于所述成型模具腔体2的内部,所述料检传感器8设置于所述集气溢料池6的上方,所述排气管道7设置于所述成型模具1的上方,所述模腔控制组件9设置于所述成型模具1的上方,在产品模具合模完成后,模具的温度达到加工设定为30

‑

90度,便将所述模腔控制组件9里的所述真空抽气阀95打开,真空泵便通过所述真空抽气阀95下方设置的所述真空抽气管94将所述成型模具腔体2里的空气(真空度为376毫米汞柱)抽干净,随后,所述成型模具1下端设置于的所述氮气控制阀5门打开,便开始充填氮气,将其氮气的压力值填充保持在0.03mpa;最后,注料泵把产品料液通过所述进料管3注入至所述成型模具1内部设置的所述成型模具腔体2的内部,在料液从下端的所述进料管3进入所述成型模具腔体2的内部,上端的氮气压力升高,当所述成型模具腔体2内部压力超过0.03mpa时,将所述排气控制阀98打开,将多余的氮气从所述排气控制管97处排出,以确保所述成型模具腔体2内部的压力值保持在0.03mpa;当所述成型模具腔体2内的材料注满,料液进入到所述集气溢料池6时,在所述集气溢料池6上方设置的所述料液传感器8响应时,便指示控制器体91停止注料,注料完成后所述排气控制管97侧边的所述开关阀99关闭;将所述充气阀93打开,对所述充气管92进行充气加压,将所述控制器体91内部压力值充至0.1

‑

0.3mpa,从而以确保产品在固化成型中密度质量;最后,保压,时间为120秒,开模取产品,以完善固化成型过程保证产品的品质。

[0029]

进一步地,所述模腔控制组件9还包括液气分离器102,所述液气分离器102设置于所述排气控制管97的上方,且位于所述开关阀99的侧边。

[0030]

在本实施方式中,所述液气分离器102设置于所述排气控制管97的上方,在将其原料注入至所述成型模具腔体2内部时,所述液气分离能够对其多余的原料进行液气分离,从而提高产品品质。

[0031]

进一步地,所述模腔控制组件9还包括压力传感器103,所述压力传感器103与所述控制器体91固定连接,并位于所述充气管92的上方。

[0032]

在本实施方式中,所述压力传感器103设置于所述控制器体91的侧边,在对内部进行充气时,所述压力传感器103能够能够对其进行实时感应,十分便捷。

[0033]

进一步地,所述双环戊二烯成型设备还包括注射枪头104,所述注射枪头104与所述进料管3固定连接,并位于所述进料管3的侧边。

[0034]

在本实施方式中,所述注射枪头104设置于所述进料管3的下侧,在需要对内部进行原料注射时,便能够通过所述注射枪头104对其进行填充,十分便捷。

[0035]

本发明还包括一种双环戊二烯联联控系统,包括上述所述的双环戊二烯成型设备,还包括plc控制中枢105,所述plc控制中枢105的一端分别与所述充气阀93、所述压力传感器103、所述真空抽气阀95、所述液气分离器102、所述开关阀99和所述排气控制阀98相连接,所述plc控制中枢105的另一端分别与所述氮气控制阀5和所述注射枪头104连接。

[0036]

在本实施方式中,所述plc控制中枢105的一端与所述氮气控制阀5和所述注射枪头104连接,先将其原料通过所述注射枪头104注入至所述成型模具腔体2内部后,再打开所述氮气控制阀5,将其氮气注入,最后便控制所述成型模具1上方的所述控制器体91。

[0037]

进一步地,所述双环戊二烯成型系统还包括密封槽106,所述密封槽106设置于所述控制器体91的内部侧壁。

[0038]

在本实施方式中,所述密封槽106设置于所述控制器体91的内部侧壁,能够加强对所述控制器体91内部的密封效果,从而能够提高生产效率。

[0039]

进一步地,所述双环戊二烯成型设备还包括溢料槽107,所述溢料槽107的数量为两个,两个所述溢料槽107分别相对设置于所述集气溢料池6的两侧边。

[0040]

在本实施方式中,所述溢料槽107设置于所述集气溢料池6的两侧边,能够辅助所述集气溢料池6。

[0041]

进一步地,所述双环戊二烯成型设备还包括密封圈108,所述密封圈108与所述成型模具1固定连接,并位于所述成型模具1的内部侧壁。

[0042]

在本实施方式中,所述密封圈108设置于所述成型模具1的内部侧壁,能够辅助所述成型模具1,加强密封效果,从而提高产品质量,提高生产效率。

[0043]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1