一种通过渐缩沟槽结构以防止二次注塑溢料的方法与流程

1.本发明涉及二次注塑领域,尤其是涉及一种通过渐缩沟槽结构以防止二次注塑溢料的方法。

背景技术:

2.二次注塑成型:是一种特殊的塑料成型工艺,也称套啤或者包胶。它与双色成型工艺类似,但与双色成型工艺有比较大的差异。是一种将某种塑胶原材料在一次的塑胶模具内成型后,将成型后的零件取出,放入二次成型的模具内再次注入同种或者另外一种塑胶材料成型的工艺。更复杂的会是多次成型,使塑胶产品的外型和工艺达到想要的要求,称为二次注塑成型。当然,在金属工件上裹覆相应的注塑件,也称之为二次注塑。

3.在导向设备领域中,尤其是直线运动引导装置,其包括直线滑轨和在滑轨上移动的滑座;为了保障滑座在滑轨上移动的顺畅性,滑座内需要安装滚珠,因此在滑座上进行二次注塑构成一注塑件,该注塑件具有让滚珠活动的滚珠循环通路(珠沟槽)、以及对滚珠循环通路进行密封防尘并与滑轨保持接触的上保持器、中保持器和下保持器。

4.对滑座进行二次注塑以在其上构成相应形状的注塑件时,尤其是构成珠沟槽的结构时,该珠沟槽由滑座的一内侧壁(定义为第一内侧壁)、以及附着在滑座该内侧壁两侧的注塑料构成,以使该珠沟槽的径向截面大致呈c形,两侧的注塑料分别构成珠沟槽的第二内侧壁和第三内侧壁,为了保证附着的注塑料有足够的粘附力和一定的强度,滑座与注塑料相接触的内侧壁呈内凹状,以增加该处注塑料的接触面积和注塑料的用量。如图1所示,模具的型芯2构成第三内侧壁的部分外侧壁为一直面21的形状(做成直面是因为加工简单,降低生产成本),该直面21的存在使得其所构成的珠沟槽的第三内侧壁具有一沿轴向的直面,该直面的存在使得其与滑座内凹处边缘之间的间隙过大,导致在进行二次注塑时,注塑料存在一定逸入珠沟槽内的风险,导致珠沟槽内侧壁存在一些凸起,不再是符合设计要求的光滑内侧壁。因此,需要对该珠沟槽在进行二次注塑成型的方法上加以改进,以确保该处在二次注塑时不发生溢料现象。

技术实现要素:

5.有鉴于此,有必要提供一种结构简单,有效提高产品良品率的通过渐缩沟槽结构以防止二次注塑溢料的方法。

6.为了解决上述技术问题,本发明的技术方案是:一种通过渐缩沟槽结构以防止二次注塑溢料的方法,按以下步骤进行:s1、准备好滑座和与滑座相匹配的模具,该模具内具有陷入滑座内的型芯,所述滑座具有一第一内侧壁,该第一内侧壁用于构成珠沟槽的部分内侧壁,所述型芯具有一构成珠沟槽的凸部,该凸部具有第一壁面和第二壁面,滑座第一内侧壁的上侧壁与第一壁面相配合构成珠沟槽的第二内侧壁,滑座第一内侧壁的下侧壁与第二壁面相配合构成珠沟槽的第三内侧壁,滑座第一内侧壁的下侧壁上具有沿其轴向的凹槽;

s2、将滑座第一内侧壁的下侧壁临近第一内侧壁的部分侧壁加工成弧形外凸曲面,将型芯第二壁面与外凸曲面相匹配的部分壁面加工成内凹曲面,以使外凸曲面与内凹曲面之间间隙沿靠近第一内侧壁的方向逐渐缩小,进而在该处构成一渐缩沟槽结构;s2、将滑座滑动套入型芯内,模具合模,进行二次注塑。

7.进一步的,滑座第一内侧壁的下侧壁与第二壁面之间的最小间隙小于0.05mm。

8.进一步的,所述模具合模后,滑座第一内侧壁的下侧壁与第二壁面之间的最小间隙为0.015~0.04mm。

9.进一步的,所述第二壁面嵌入凹槽内。

10.进一步的,所述渐缩沟槽结构所在区域构成一难入料区域,其它区域为易入料区域。与现有技术相比,本发明具有以下有益效果:本方法通过在滑座与型芯之间构成一个渐缩沟槽结构,通过该结构,实现了滑座在二次注塑以构成珠沟槽结构时,做到注塑料不会突入珠沟槽的内侧壁,即不发生溢料现象,结构简单,有效提高产品的良品率。

11.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明。

附图说明

12.图1为现行注塑结构的结构示意图。

13.图2为本发明实施例的结构示意图。

14.图3为本发明实施例的局部放大结构示意图。

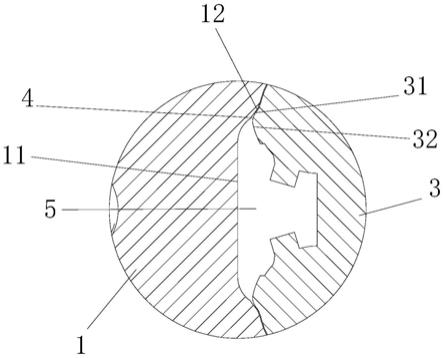

15.图中:1-滑座,11-凹槽,12-外凸曲面,13-第一内侧壁,2-原有型芯,21-直面,3-本申请型芯,31-内凹曲面,32-第二壁面,33-第一壁面,34-凸部,4-渐缩沟槽结构,5-易入料区域。

具体实施方式

16.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效作详细说明。

17.如图2-3所示,一种通过渐缩沟槽结构以防止二次注塑溢料的方法,按以下步骤进行:s1、准备好滑座1和与滑座相匹配的模具,该模具内具有陷入滑座内的型芯3,滑座1具有一第一内侧壁13,该第一内侧壁13用于构成珠沟槽的部分内侧壁,型芯3具有一构成珠沟槽的凸部34,该凸部34具有第一壁面33和第二壁面32,滑座第一内侧壁13的上侧壁与第一壁面33相配合构成珠沟槽的第二内侧壁,滑座第一内侧壁13的下侧壁与第二壁面32相配合构成珠沟槽的第三内侧壁,滑座第一内侧壁的下侧壁上具有沿其轴向的凹槽11;s2、将滑座第一内侧壁的下侧壁临近第一内侧壁的部分侧壁加工成弧形外凸曲面12,将型芯第二壁面32与外凸曲面12相匹配的部分壁面加工成内凹曲面31,以使外凸曲面12与内凹曲面31之间间隙沿靠近第一内侧壁的方向逐渐缩小,进而在该处构成一渐缩沟槽结构4;s2、将滑座1滑动套入型芯3内,模具合模,进行二次注塑。

18.本实施例中,滑座第一内侧壁的下侧壁与第二壁面之间的最小间隙小于0.05mm。模具合模后,滑座第一内侧壁的下侧壁与第二壁面之间的最小间隙为0.015~0.04mm。

19.本实施例中,第二壁面嵌入凹槽内,实现进一步拓展渐缩沟槽结构的外端开口区域。

20.本实施例中,渐缩沟槽结构4所在区域构成一难入料区域,其它区域为易入料区域5。

21.开始二次注塑时,注塑料先进入易入料区域5,然后在压力作用下压入渐缩沟槽结构4,因为渐缩沟槽结构4导致其与注塑料的接触面积增大,进入渐缩沟槽结构4的注塑料更加快速的冷却,进而更进一步的保证注塑料不会突破渐缩沟槽结构进入珠沟槽内。

22.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

技术特征:

1.一种通过渐缩沟槽结构以防止二次注塑溢料的方法,其特征在于,按以下步骤进行:s1、准备好滑座和与滑座相匹配的模具,该模具内具有陷入滑座内的型芯,所述滑座具有一第一内侧壁,该第一内侧壁用于构成珠沟槽的部分内侧壁,所述型芯具有一构成珠沟槽的凸部,该凸部具有第一壁面和第二壁面,滑座第一内侧壁的上侧壁与第一壁面相配合构成珠沟槽的第二内侧壁,滑座第一内侧壁的下侧壁与第二壁面相配合构成珠沟槽的第三内侧壁,滑座第一内侧壁的下侧壁上具有沿其轴向的凹槽;s2、将滑座第一内侧壁的下侧壁临近第一内侧壁的部分侧壁加工成弧形外凸曲面,将型芯第二壁面与外凸曲面相匹配的部分壁面加工成内凹曲面,以使外凸曲面与内凹曲面之间间隙沿靠近第一内侧壁的方向逐渐缩小,进而在该处构成一渐缩沟槽结构;s2、将滑座滑动套入型芯内,模具合模,进行二次注塑。2.根据权利要求1所述的通过渐缩沟槽结构以防止二次注塑溢料的方法,其特征在于:滑座第一内侧壁的下侧壁与第二壁面之间的最小间隙小于0.05mm。3.根据权利要求1所述的通过渐缩沟槽结构以防止二次注塑溢料的方法,其特征在于:所述第二壁面嵌入凹槽内。4.根据权利要求1所述的通过渐缩沟槽结构以防止二次注塑溢料的方法,其特征在于:所述渐缩沟槽结构所在区域构成一难入料区域,其它区域为易入料区域。5.根据权利要求1所述的通过渐缩沟槽结构以防止二次注塑溢料的方法,其特征在于:所述模具合模后,滑座第一内侧壁的下侧壁与第二壁面之间的最小间隙为0.015~0.04mm。

技术总结

本发明公开了一种通过渐缩沟槽结构以防止二次注塑溢料的方法,准备好滑座和与滑座相匹配的模具,该模具内具有陷入滑座内的型芯,所述滑座具有一第一内侧壁,该第一内侧壁用于构成珠沟槽的部分内侧壁,所述型芯具有一构成珠沟槽的凸部,该凸部具有第一壁面和第二壁面,滑座第一内侧壁的上侧壁与第一壁面相配合构成珠沟槽的第二内侧壁,滑座第一内侧壁的下侧壁与第二壁面相配合构成珠沟槽的第三内侧壁,滑座第一内侧壁的下侧壁上具有沿其轴向的凹槽;本方法通过在凹槽处与第二壁面配合构成一渐缩沟槽结构,使得该处区域在二次注塑时不会发生溢料现象。会发生溢料现象。会发生溢料现象。

技术研发人员:王金祥 钟勇飞

受保护的技术使用者:智龙传动(厦门)科技有限公司

技术研发日:2021.09.18

技术公布日:2022/2/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1