一种航天烧蚀防热短切纤维/酚醛预混料间歇式同方向真空机械预混制备方法与流程

1.本发明属于新材料中的复合材料技术领域,具体涉及一种航天烧蚀防热短切纤维/酚醛预混料间歇式同方向真空机械预混制备方法。

背景技术:

2.航天烧蚀防热短切纤维/酚醛预混料是航天飞行器热防护复合材料的中间材料。传统的航天烧蚀防热短切纤维/酚醛预混料生产工艺为手工预混法。手工预混工艺存在劳动强度大、生产效率低、人力成本高、产品质量与操作者熟练度相关、预混料树脂含量离散大、含胶量在竖直方向呈梯度变化等缺点。

技术实现要素:

3.本发明解决的技术问题是手工预混工艺制备航天烧蚀防热短切纤维/酚醛预混料存在劳动强度大、生产效率低、人力成本高、产品质量与操作者熟练度相关、预混料树脂含量离散大、含胶量在竖直方向呈梯度变化等缺点。

4.为了解决上述问题,本发明提供一种航天烧蚀防热短切纤维/酚醛预混料间歇式同方向真空机械预混制备方法。这种采用间歇式同方向真空机械预混方法制备航天烧蚀防热短切纤维/酚醛预混料的方法可以避免以上问题。间歇式同方向机械预混法相比于手工预混法操作人员数量减少71.4%,每单位预混料生产工时减少86.1%,生产效率提高7.2倍;机械预混法制备预混料的树脂含量均匀性优于手工预混法;机械预混法与手工预混法制备的预混料模压得到的复合材料机械性能相当;机械预混法制备的预混料无竖直方向含胶量差异。

5.其中,航天烧蚀防热短切纤维/酚醛预混料间歇式同方向机械预混制备方法是指采用真空捏合机将非导电短切纤维、酚醛、助剂等通过间歇式同方向机械真空预混制备方法制备得到航天烧蚀防热非导电短切纤维/酚醛预混料。

6.优选地,所述真空捏合机净容积为300l,主电机功率18.5kw,真空度-0.09mpa,两桨速比1:1.42,快慢桨速度35.5/25.5rpm。搅拌桨叶呈σ型,按阿基米德螺旋线展开,两桨水平平行配置,工作时相向旋转且转速不同,螺旋桨叶对旋转物料既作轴向挤压,又作径向挤压;既作高速挤压,又作低速挤压;既作挤压运动,又作分离运动。

7.优选地,所述短切纤维为非导电纤维,长度为(5~360)mm,包括无碱玻纤短切纱、高硅氧短切纱、高强玻纤短切纱、石英短切纱、氧化铝短切纱。

8.优选地,所述酚醛包括氨酚醛湿法树脂、镁酚醛湿法树脂、钡酚醛湿法树脂、硼酚醛湿法树脂、硼-硅酚醛湿法树脂、环氧改性酚醛湿法树脂、苯并噁嗪湿法树脂、无机改性酚醛湿法树脂、纳米改性酚醛湿法树脂。

9.优选地,所述助剂为酒精、丙酮、丁酮、石油醚、乙酸乙酯。

10.优选地,原材料配比方面,酚醛与纤维的质量比为(90~250):100,溶剂添加量为

酚醛质量的(10~35)%。

11.优选地,制备得到的预混料应颜色均匀,无树脂积聚和未浸润干纱等缺陷。预混料的三项性能指标要求分别为树脂含量(33~55)%、挥发份含量≤10%和不溶性树脂含量(3~20)%。

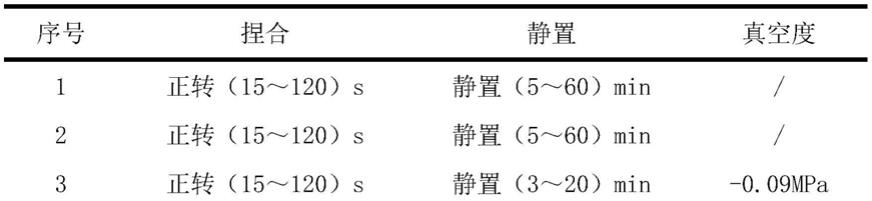

12.优选地,混料量优选为(60~80)kg,直接搅拌容积与缸体总容积之比为(52~65)%。

13.优选地,投料方式为分三次进行投纱。首先将15kg短切纤维均匀投入捏合机中,正转(5~60)s;再均匀投入15kg短切纤维,正转(5~60)s;最后均匀投入剩余的15kg短切纤维,关盖。多次向缸内投料,投料要均匀,切勿大块或突然性地加大投料量,造成纤维被机械打碎,物料强度严重下降,也防止拌桨、拌缸之间受到不均匀的挤压性冲击,造成设备结构强度的严重破坏,甚至发生“卡桨”现象。

14.优选地,间歇式同方向真空机械预混法。由于捏合时间越长,纤维强度损失越大,时间过短,树脂与纤维混合不均匀,所以在确保纤维被树脂均匀浸透的前提下应尽可能缩短捏合时间。第一,采用间歇式机械预混,即多周期短时间捏合,中间静置较长时间,既可以使纤维被树脂完全浸润,又可以保证预混料的均匀性,还可以避免因捏合时间过长,纤维受损,预混料强度降低的问题;第二,采用同方向机械预混,以减少分散系分子碰撞的剧烈程度和碰撞频率,防止分相、沉降、析出等,可以在最短时间内将物料分散均匀,减少捏合时间;第三,采用真空机械预混,即多周期捏合后,在真空状态下进行脱酒精处理,确保预混料出锅晾置时含胶量不发生梯度变化。

15.表1 间歇式同方向机械预混

[0016][0017]

本发明与现有技术相比,具有以下有益效果:

[0018]

1.间歇式同方向真空机械预混法相比于手工预混法操作人员数量减少71.4%,每单位预混料生产工时减少86.1%,生产效率提高7.2倍;

[0019]

2.间歇式同方向真空机械预混法制备预混料的树脂含量均匀性优于手工预混法;

[0020]

3.间歇式同方向真空机械预混法与手工预混法制备的预混料模压得到的复合材料机械性能相当;

[0021]

4.间歇式同方向真空机械预混法制备的预混料无竖直方向含胶量差异;

[0022]

5.间歇式同方向真空机械预混法是本发明的核心创新点之一。由于捏合时间越长,纤维强度损失越大,时间过短,树脂与纤维混合不均匀,所以在确保纤维被树脂均匀浸透的前提下应尽可能缩短捏合时间。第一,采用间歇式机械预混,即多周期短时间捏合,中间静置较长时间,既可以使纤维被树脂完全浸润,又可以保证预混料的均匀性,还可以避免因捏合时间过长,纤维受损,预混料强度降低的问题;第二,采用同方向机械预混,以减少分散系分子碰撞的剧烈程度和碰撞频率,防止分相、沉降、析出等,可以在最短时间内将物料分散均匀,减少捏合时间;第三,采用真空机械预混,即多周期捏合后,在真空状态下进行脱酒精处理,确保预混料出锅晾置时含胶量不发生梯度变化。

附图说明

[0023]

图1是本发明实施例1制备高硅氧短切纤维/氨酚醛预混料的真空捏合机;

[0024]

图2是本发明实施例1得到的高硅氧短切纤维/氨酚醛预混料的实物图;

[0025]

图3是本发明实施例1得到的高硅氧短切纤维/氨酚醛复合材料的宏观形貌图;

具体实施方式

[0026]

下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

实施例1

[0028]

本实施例所述的高硅氧短纤维/氨酚醛预混料及其复合材料,制备原料包括高硅氧短纤维、氨酚醛、无水乙醇。

[0029]

本实施例所述的高硅氧短切纤维/氨酚醛预混料及其复合材料的制备方法具体如下:

[0030]

1.用(100~200)目的铜质或不锈钢滤网过滤树脂;

[0031]

2.高硅氧纤维切割长度为24mm,在(120

±

5)℃的烘箱中加热4h;

[0032]

3.称取(35.5~37.5)kg氨酚醛树脂倒入捏合机中,加入(23~25)l无水乙醇,正转(1~2)min将树脂溶液混合均匀;

[0033]

4.称取(45

±

0.1)kg高硅氧玻璃纤维短切纱;

[0034]

5.分三次进行投纱。首先将15kg高硅氧玻璃纤维短切纱均匀投入捏合机各处,正转30s;再均匀投入15kg纱,正转30s;最后均匀投入剩余的15kg纱,关盖;

[0035]

6.间歇式同方向真空机械预混;

[0036]

表1 间歇式同方向机械预混

[0037][0038]

7.将混合好的料用撕松机撕松两遍;

[0039]

8.将撕松好的料均匀铺放在干净网篦上;

[0040]

9.室温晾置2h;

[0041]

10.80℃烘料10min;

[0042]

11.测试三项指标,合格后装袋密封,三天后启用高硅氧短切纤维/氨酚醛预混料;

[0043]

12.80℃装模,合模后,加接触压10mpa,在50min升温到100℃,加全压40mpa,加压前泄气3次,再以5℃/10min的速度升温至150℃,按照产品厚度计算保温时间2min/mm,自然降温,小于60℃脱模,得到高硅氧短切纤维/氨酚醛复合材料。

[0044]

对本实施例所得到的高硅氧短切纤维/氨酚醛预混料进行检测,测得树脂含量为41.69%,挥发份含量为2.93%,不溶性树脂含量为6.60%。所得到的高硅氧短切纤维/氨酚醛复合材料进行检测,测得其密8字模拉伸强度为51.4mpa,压缩强度为117mpa。

[0045]

实施例2

[0046]

本实施例所述的高硅氧短切纤维/镁酚醛预混料及其复合材料,制备原料包括高硅氧短切纤维、镁酚醛树脂、无水乙醇。

[0047]

本实施例所述的高硅氧短切纤维/镁酚醛预混料及其复合材料的制备方法具体如下:

[0048]

1.用(100~200)目的铜质或不锈钢滤网过滤树脂;

[0049]

2.高硅氧纤维切割长度为24mm,在(120

±

5)℃的烘箱中加热4h;

[0050]

3.称取(44~47)kg镁酚醛树脂倒入捏合机中,加入(19~22)l无水乙醇,正转(1~2)min将树脂溶液混合均匀;

[0051]

4.称取(45

±

0.1)kg高硅氧玻璃纤维短切纱;

[0052]

5.分三次进行投纱。首先将15kg高硅氧玻璃纤维短切纱均匀投入捏合机各处,正转30s;再均匀投入15kg纱,正转30s;最后均匀投入剩余的15kg纱,关盖;

[0053]

6.间歇式同方向真空机械预混;

[0054]

表2 间歇式同方向机械预混

[0055][0056]

7.将混合好的料用撕松机撕松两遍;

[0057]

8.将撕松好的料均匀铺放在干净网篦上;

[0058]

9.室温晾置2h;

[0059]

10.80℃烘料10min;

[0060]

11.测试三项指标,合格后装袋密封,三天后启用高硅氧短切纤维/镁酚醛预混料;

[0061]

12.80℃装模,合模后,加接触压10mpa,在50min升温到100℃,加全压40mpa,加压前泄气3次,再以5℃/10min的速度升温至150℃,按照产品厚度计算保温时间2min/mm,自然降温,小于60℃脱模,得到高硅氧短切纤维/镁酚醛复合材料。

[0062]

对比例1

[0063]

本实施例所述的高硅氧短切纤维/氨酚醛预混料采用手工预混方法制备,预混料配比和复合材料模压工艺均与实施例1相同。

[0064]

对比例2

[0065]

本实施例所述的高硅氧短切纤维/镁酚醛预混料采用手工预混方法制备,预混料配比和复合材料模压工艺均与实施例2相同。

[0066]

预混料和复合材料性能测试

[0067]

对上述各实施例中得到的预混料的树脂含量、挥发份含量、不溶性树脂含量进行测试,测试结果如表3和表4所示,可以看到采用机械预混法制备预混料的均匀性优于手工预混法;对预混料生产工时进行对比,如表5所示,可以看到机械预混法相比于手工预混法操作人员数量减少71.4%,每单位预混料生产工时减少86.1%,生产效率提高7.2倍;对复合材料的8字模拉伸强度和压缩强度进行测试,测试结果如表6所示,可以看到机械预混法与手工预混法制备的预混料模压得到的复合材料机械性能相当。

[0068]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

[0069]

表3 机械预混法和手工预混法制备预混料三项指标

[0070][0071][0072]

表4 机械预混法和手工预混法制备预混料树脂含量的离散系数

[0073][0074]

表5 机械预混工艺和手工预混工艺工时对比

[0075][0076]

表6 复合材料机械性能

[0077]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1