一种PMSA与PVC共挤型塑料型材加工工艺的制作方法

一种pmsa与pvc共挤型塑料型材加工工艺

技术领域

1.本发明涉及pvc型材成型领域,尤其涉及一种pmsa与pvc共挤型塑料型材加工工艺。

背景技术:

2.pvc型材是由pvc树脂添加各种功能助剂后,经过高温挤出成型的工业和生活用pvc产品。pvc型材的成型工艺通常包括原料的混合、干燥、挤出成型、冷却、牵引、切割等。传统的pvc成型工件使用的颜料易褪色,表面亮度硬度差,剥离度差容易脱落。

3.因此,有必要提供一种pmsa与pvc共挤型塑料型材加工工艺解决上述技术问题。

技术实现要素:

4.本发明提供一种pmsa与pvc共挤型塑料型材加工工艺,解决了传统的pvc成型工件使用的颜料易褪色,表面亮度硬度差,剥离度差容易脱落。

5.为解决上述技术问题,本发明提供的pmsa与pvc共挤型塑料型材加工工艺,包括:

6.以下步骤:

7.s1:原料混合:将pmsa颜料、pvc原料、稳定剂、润滑剂按照比例混合;

8.s2:原料干燥:将混合好后的原料依次通过热混和冷混处理;

9.s3:挤出:通过挤出成型设备对上述原料进行挤出操作;

10.s4:冷却定型,通过冷却机构对挤出的型材进行冷却,并通过牵引设备连续、自动地将已冷却变硬的型材从机头处引出来;

11.s5:切割处理:将成型的型材通过切割设备切割处理。

12.优选的,所述s4中冷却机构包括冷却箱,所述冷却箱的两侧均开设有输料孔,所述冷却箱的内部设置有出风机构,所述出风机构包括多个环形管,多个环形管之间通过连接臂固定连接,所述环形管的内侧均匀开设有多个出气孔,所述环形管的上侧均设置有连接管,多个连接管通过主管连接。

13.优选的,所述冷却箱的顶部安装有矩形管,所述矩形管的一端连接有输气管,所述主管的一端通过软管与所述输气管连通。

14.优选的,所述主管顶部的一侧对称固定连接有连接块,所述连接块之间固定连接有条形框,所述连接臂的外侧安装有限位凸起。

15.优选的,所述矩形管的底部且位于冷却箱的内部安装有带动机构,所述带动机构通过摆动机构与条形框传动连接。

16.优选的,所述带动机构包括延伸盒,所述延伸盒固定于所述矩形管的底部,所述延伸盒的顶部通过连通槽与所述延伸盒的内部连通,所述延伸盒的内部转动连接有带动轴,所述带动轴的一端贯穿延伸盒且延伸至延伸盒的外部,所述带动轴的表面且位于延伸盒的内部固定连接有带动叶轮,所述带动叶轮的上侧通过连通槽延伸至矩形管的内部。

17.优选的,所述带动轴的一端且位于延伸盒的外部固定连接有连接盘,所述连接盘

的一侧偏心安装有凸轴。

18.优选的,所述摆动机构包括支撑杆,所述支撑杆固定于所述冷却箱的内部,所述支撑杆的表面滑动连接有套管,所述套管的上侧固定连接有带动框,所述凸轴的一端贯穿带动框。

19.优选的,所述套管表面的底部固定连接有摆动杆,所述摆动杆的一端贯穿条形框。

20.优选的,所述冷却箱的内部设置有用于对出风机构支撑的支撑座,所述支撑座包括弧形支撑板,所述弧形支撑板的内侧开设有滑槽,所述连接臂一侧的限位凸起滑入滑槽的内部;

21.优选的,所述环形管的内部设置有均流机构,所述环形管的内部且位于连接管的一侧固定连接隔板,所述均流机构包括多个密封块,所述密封块的数量与出气孔相同,且用于对出气孔密封,相邻密封块之间通过连接板固定连接,所述环形管的内部设置有活塞块,位于边侧的密封块通过连接板与活塞块固定连接,所述环形管的内部且位于活塞块和密封块之间设置有弹性件。

22.与相关技术相比较,本发明提供的pmsa与pvc共挤型塑料型材加工工艺具有如下有益效果:

23.本发明提供一种pmsa与pvc共挤型塑料型材加工工艺,该冷却机构通过采用pmsa与pvc共挤技术生产的型材表面颜色亮丽,共挤层硬度强不易褪色和划痕,剥离度好,彩色共挤层与pvc型材不脱落。

附图说明

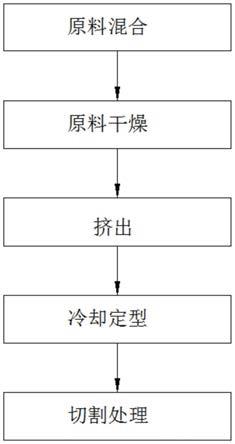

24.图1为本发明提供的pmsa与pvc共挤型塑料型材加工工艺的步骤框图图;

25.图2为本发明提供的冷却机构的结构示意图;

26.图3为图2所示的出风机构的结构示意图;

27.图4为图2所示的冷却箱外部的结构示意;

28.图5为图2所示的带动机构的结构示意图;

29.图6为图2所示的带动机构的侧视图;

30.图7为图2所示的支撑座的结构示意图;

31.图8为本发明提供的冷却机构的第二实施例的结构示意图。

32.图中标号:

33.1、冷却箱,

34.2、出风机构,21、环形管,22、连接臂,23、连接管,24、主管,25、出气孔,26、限位凸起,27、连接块,28、条形框,

35.3、输料孔,4、矩形管,

36.5、带动机构,51、延伸盒,52、带动轴,53、带动叶轮,54、连接盘,55、凸轴,

37.6、软管,

38.7、支撑座,71、弧形支撑板,72、滑槽,

39.8、摆动机构,81、支撑杆,82、套管,83、带动框,84、摆动杆,9、均流机构,91、密封块,92、连接板,93、活塞块,94、弹性件,

40.10、隔板,11、输气管,12、连通槽。

具体实施方式

41.下面结合附图和实施方式对本发明作进一步说明。

42.请结合参阅图1、图2、图3、图4、图5、图6和图7,其中,图1为本发明提供的pmsa与pvc共挤型塑料型材加工工艺的步骤框图图;图2为本发明提供的冷却机构的结构示意图;图3为图2所示的出风机构的结构示意图;

43.图4为图2所示的冷却箱外部的结构示意;图5为图2所示的带动机构的结构示意图;图6为图2所示的带动机构的侧视图;图7为图2所示的支撑座的结构示意图。pmsa与pvc共挤型塑料型材加工工艺,包括以下步骤:

44.s1:原料混合:将pmsa颜料、pvc原料、稳定剂、润滑剂按照比例混合;

45.s2:原料干燥:将混合好后的原料依次通过热混和冷混处理;

46.s3:挤出:通过挤出成型设备对上述原料进行挤出操作;

47.s4:冷却定型,通过冷却机构对挤出的型材进行冷却,并通过牵引设备连续、自动地将已冷却变硬的型材从机头处引出来;

48.s5:切割处理:将成型的型材通过切割设备切割处理。

49.其中pmsa颜料、pvc原料、稳定剂、润滑剂混合的比例为(其中按重量(kg))pmsa颜料7、pvc原料、80、稳定剂1、稳定剂6。

50.其中pmsa颜料包括锌45

‑

50份、镍5

‑

8份、研磨助剂1

‑

2份、镁6

‑

8份。其中优选锌48份、镍6份、研磨助剂1.5份、镁8份,通过搅拌球磨机作为研磨装置机械成型制得,其中研磨助剂选自硬脂酸酰胺、硬脂酸钠、硬脂酸、芥酸酰胺和油酸中的一种;

51.通过采用pmsa与pvc共挤技术生产的型材表面颜色亮丽,共挤层硬度强不易褪色和划痕,剥离度好,彩色共挤层与pvc型材不脱落。

52.所述s4中冷却机构包括冷却箱1,所述冷却箱1的两侧均开设有输料孔3,所述冷却箱1的内部设置有出风机构2,所述出风机构2包括多个环形管21,多个环形管21之间通过连接臂22固定连接,所述环形管21的内侧均匀开设有多个出气孔25,所述环形管21的上侧均设置有连接管23,多个连接管23通过主管24连接。

53.其中冷却机构可以配合真空冷却机使用,每个冷却箱1的内部优选设置五个环形管21,出气孔25等距均匀的分布在环形管21的内侧。

54.所述冷却箱1的顶部安装有矩形管4,所述矩形管4的一端连接有输气管11,所述主管24的一端通过软管6与所述输气管11连通。

55.矩形管4的输入端通过管道与抽气泵连接,抽气泵将制冷机构,如空调的气流导入到矩形管4的内部,通过设置软管6,在环形管21往复转动时,满足环形管21带动主管24摆动的距离需求。

56.所述主管24顶部的一侧对称固定连接有连接块27,所述连接块27之间固定连接有条形框28,所述连接臂22的外侧安装有限位凸起26。

57.其中位于两侧中间的连接臂22的外侧设置有限位凸起26。

58.所述矩形管4的底部且位于冷却箱1的内部安装有带动机构5,所述带动机构5通过摆动机构8与条形框28传动连接。

59.所述带动机构5包括延伸盒51,所述延伸盒51固定于所述矩形管4的底部,所述延伸盒51的顶部通过连通槽12与所述延伸盒51的内部连通,所述延伸盒51的内部转动连接有

带动轴52,所述带动轴52的一端贯穿延伸盒51且延伸至延伸盒51的外部,所述带动轴52的表面且位于延伸盒51的内部固定连接有带动叶轮53,所述带动叶轮53的上侧通过连通槽12延伸至矩形管4的内部。

60.连通槽12开设于矩形管4的底部,延伸盒51的顶部设置为空腔结构,带动轴52与延伸盒51上的贯穿处通过机械密封处理。

61.所述带动轴52的一端且位于延伸盒41的外部固定连接有连接盘54,所述连接盘54的一侧偏心安装有凸轴55。

62.通过偏心设置,当连接盘54带动凸轴55转动时,凸轴55沿带动框83内部滑动时,可以带动带动框83往复移动。

63.所述摆动机构8包括支撑杆81,所述支撑杆81固定于所述冷却箱1的内部,所述支撑杆81的表面滑动连接有套管82,所述套管82的上侧固定连接有带动框83,所述凸轴55的一端贯穿带动框83。

64.当凸轴55带动带动框83往复移动时,可以带动套管82跟随往复移动,从而可以带动摆动杆84往复移动。

65.所述套管82表面的底部固定连接有摆动杆84,所述摆动杆84的一端贯穿条形框28。

66.通过设置条形块28,摆动杆84带动条形框28摆动时,环形管21以一定角度往复转动时,摆动杆84可以沿条形框28上下移动,满足摆动杆84移动的空间需求。

67.所述冷却箱1的内部设置有用于对出风机构2支撑的支撑座7,所述支撑座7包括弧形支撑板71,所述弧形支撑板71的内侧开设有滑槽72,所述连接臂22一侧的限位凸起26滑入滑槽72的内部。

68.通过限位凸起26与滑槽72的配合可以对摆动的环形管21的水平方向进行限位,避难出现偏移,使支撑座7可以稳定的对环形管21支撑。

69.本发明提供的pmsa与pvc共挤型塑料型材加工工艺的工作原理如下:

70.在使用可以设置多个冷却机构,优选设置四个,使用时型件通过冷却箱1上的输料孔3穿过,即穿过出风机构2中的环形管21,且位于环形管21的中心处;

71.其中冷却箱1顶部矩形管4的输入端通过管道与抽气泵连接,抽气泵将制冷机构,如空调产生的低温气流输入至矩形管4,然后通过输气管11经过主管流入到每个环形管21的内部,通过环形管21内侧的出气孔25排出,作用在型材的周侧面,使气流与型材作用的面更加彻底;

72.且在气流通过矩形管时,气流推动带动叶轮53的上侧,从而带动带动叶轮53转动,带动叶轮53转动带动带动轴52转动,带动轴52带动连接盘54转动,连接盘54带动凸轴55偏心转动,带动轴52的一端沿带动框83的内部滑动,同时带动带动框83沿支撑杆81往复滑动,带动框83带动套管82沿支撑杆81往复滑动,并带动摆动杆84往复横移;

73.摆动杆84带动带动条形框28往复移动,条形框28可以带动环形管21以一定的角度往复转动,其中往复转动的角度为相邻排气孔之间与环形管21中心的夹角;

74.即通过带动环形管21以一定角度往复摆动,可以避免相邻排气孔之间气流排出的薄弱区出现,使型件整个表面均可以作用到气流,提高冷却效果。

75.与相关技术相比较,本发明提供的pmsa与pvc共挤型塑料型材加工工艺具有如下

有益效果:

76.该冷却机构通过设置多个环形管21,对穿过的型材冷却,通过内侧均匀设置的多个出气孔将气流均匀作用在型材上,增大气流与型材的接触面积,提高冷却效果,同时通过带动机构5配合摆动机构8、通过气流作为动力可以带动环形管21以一定角度往复转动,且往复转动的角度为相邻排气孔之间与环形管21中心的夹角,可以避免相邻排气孔之间气流排出的薄弱区出现,使型件整个表面均可以作用到气流,提高冷却效果,且通过气流作为动力,更加的节能环保。

77.第二实施例

78.请结合参阅图8,基于本技术的第一实施例提供的pmsa与pvc共挤型塑料型材加工工艺,本技术的第二实施例提出另一种pmsa与pvc共挤型塑料型材加工工艺。

79.具体的,本技术的第二实施例提供的pmsa与pvc共挤型塑料型材加工工艺的不同之处在于,pmsa与pvc共挤型塑料型材加工工艺,所述环形管21的内部设置有均流机构9,所述环形管21的内部且位于连接管23的一侧固定连接隔板10,所述均流机构9包括多个密封块91,所述密封块91的数量与出气孔25相同,且用于对出气孔25密封,相邻密封块91之间通过连接板92固定连接,所述环形管21的内部设置有活塞块93,位于边侧的密封块91通过连接板与活塞块93固定连接,所述环形管21的内部且位于活塞块93和密封块91之间设置有弹性件94。

80.其中当气流进入到环形管21的内部后,气流首先填充满整个环形管21,当气压增大时,气压推动活塞块93,活塞块93通过连接板92带动密封块91沿环形管21的内部转动,与出气孔25逐渐错开,此时气流通过出气孔25配出,当出气孔25完全打开后,气压平衡,气流通过多个出气孔25排出;

81.通过设置均流机构9,可以使气流均匀的通过每个出气孔25排出,不会出现靠近连接管23处的出气孔25排出的气流的气压大,远离连接管23处的出气孔25的气压小的问题,使气流更加均匀的作用在待冷却的型件上,提高冷却效果。

82.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1