一种EVA发泡鞋材的硫化工艺及装置的制作方法

一种eva发泡鞋材的硫化工艺及装置

技术领域

1.本发明涉及eva发泡鞋材的制备技术领域,具体来说,涉及一种eva发泡鞋材的硫化工艺,尤其还涉及一种eva发泡鞋材的硫化装置。

背景技术:

2.eva是由乙烯-醋酸乙烯共聚而成的共聚物,简称eva,与聚乙烯相比,eva由于在分子链中引入了醋酸乙烯单体,从而降低了高结晶度,提高了柔韧性、抗冲击性、填料相溶性和热密封性能。eva的应用领域相当广泛,每年的市场消费量都在不断地增加,尤其在制鞋工业,被应用于中高档旅游鞋、登山鞋、拖鞋、凉鞋的鞋底和内饰材料中。但现有的eva发泡鞋材制备工艺较为复杂,没有与之匹配的成套的制取设备,制备效率较低,且在制备过程中用到的固化设备冷却效率低下,因此降低了生产效率,并且固化过程中容易出现气泡,从而严重影响发泡鞋材的生产质量。

3.为此,我们提出一种eva发泡鞋材的硫化工艺及装置。

技术实现要素:

4.本发明的技术任务是针对以上不足,提供一种eva发泡鞋材的硫化工艺及装置,通过反应釜对生产eva的原料进行硫化反应,形成液态eva产品,并且通过固化机构对液态eva产品进行固化,形成一组完整的制备设备,从而提高了eva的生产效率;在制备过程中,通过循环的方式对eva产品进行冷却固化,大大提高了生产效率,并且在固化过程中能够对eva产品进行压实,从而可以有效的挤出eva产品中的气泡,因此保证了eva产品的质量,来解决上述问题。

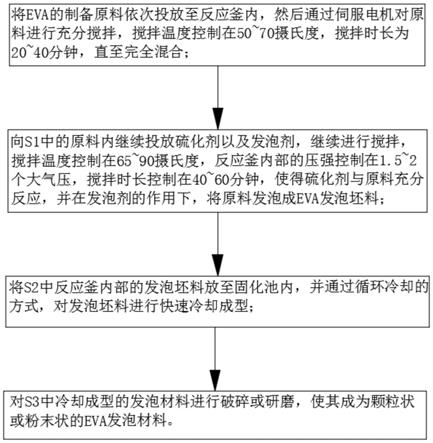

5.本发明的技术方案是这样实现的:本发明提供了一种eva发泡鞋材的硫化工艺,包括以下步骤:s1、将eva的制备原料依次投放至eva发泡鞋材的硫化装置中的反应釜内,然后通过伺服电机对原料进行充分搅拌,搅拌温度控制在50~70摄氏度,搅拌时长为20~40分钟,直至完全混合;s2、向s1中的原料内继续投放硫化剂以及发泡剂,继续进行搅拌,搅拌温度控制在65~90摄氏度,反应釜内部的压强控制在1.5~2个大气压,搅拌时长控制在40~60分钟,使得硫化剂与原料充分反应,并在发泡剂的作用下,将原料发泡成eva发泡坯料;s3、将s2中反应釜内部的发泡坯料放至固化池内,并通过循环冷却的方式,对发泡坯料进行快速冷却成型;s4、对s3中冷却成型的发泡材料进行破碎或研磨,使其成为颗粒状或粉末状的eva发泡材料。

6.本发明还提供了一种eva发泡鞋材的硫化装置,包括基座、固化机构、压实机构以及硫化机构,所述固化机构固定安装在所述基座的顶部,所述压实机构安装在所述基座顶部的一侧,所述硫化机构安装在所述基座的顶部且对应所述固化机构的位置;

其中,所述固化机构包括固化池、冷却池、制冷器、回流泵、连接管以及回流管,所述固化池固定连接在所述基座的顶部,所述固化池为中空设计,所述冷却池固定连接在所述基座的底部,所述制冷器固定安装在所述冷却池的底部,且所述制冷器的制冷面设置在所述冷却池的内部,所述制冷器的三热面设置在所述冷却池的外部,所述回流泵固定安装在所述冷却池的一侧,所述回流泵的进液端与所述冷却池相互连通,所述连接管的一端固定安装在所述回流泵的出液端上,所述连接管的另一端与所述固化池的中空槽相互连通,所述回流管的一端与所述冷却池相互连通,所述回流管的另一端与所述固化池的中空槽相互连通;其中,所述压实机构包括安装板、电缸、安装座、气缸以及压板,所述安装板的底部固定连接在所述基座顶部的一侧,所述电缸固定安装在所述安装板的侧面,且所述电缸的输出端活动贯穿所述安装板设置,并延伸至所述安装板的外部,所述安装座固定连接在所述电缸的输出端上,所述气缸固定安装在所述安装座的顶部,所述气缸的输出端活动贯穿所述安装座设置,并延伸至所述安装座的底部,所述压板顶部的中心处固定连接在所述气缸的输出端上;其中,所述硫化机构包括安装架、反应釜、下料管、釜盖、伺服电机、搅拌杆、搅拌齿以及投料口,所述安装架的底部固定连接在所述基座的顶部,且对应所述固化机构的位置,所述反应釜的底部固定安装在所述安装架的顶部,所述下料管固定安装在所述反应釜底部的中心处,且所述下料管上安装有电磁控制阀,所述下料管的底部贯穿所述安装架设置,并延伸至所述固化池的正上方,所述釜盖安装在所述反应釜的顶部,所述伺服电机固定安装在所述釜盖顶部的中心处,且所述伺服电机的输出轴活动贯穿所述釜盖设置,并延伸至所述釜盖的下方,所述搅拌杆的顶部固定连接在所述伺服电机的输出轴上,所述搅拌齿固定连接在所述搅拌杆的底部,所述投料口开设在所述釜盖顶部的一侧,所述釜盖的顶部且对应所述投料口的位置固定连接有与所述投料口相适配的投料斗。

7.作为优选,所述固化机构还包括安装在所述固化池内部的出料组件,所述出料组件包括液压缸以及密封顶板,所述液压缸固定安装在所述固化池内壁底部的中心处,所述密封顶板底部的中心处固定安装在所述液压缸的输出端上,且所述密封顶板的边缘处与所述固化池的内壁紧密接触。

8.作为优选,所述出料组件还包括固定连接在所述密封顶板底部两侧的两个支撑板,所述支撑板的底部与所述固化池内壁的底部相互抵触。

9.作为优选,所述压实机构还包括固定连接在所述安装板侧面底部的加强筋,所述加强筋的底部与所述基座的顶部固定连接。

10.作为优选,还包括限位组件,所述限位组件包括l型支杆以及限位块,所述l型支杆的一端固定安装在所述基座的顶部,所述l型支杆的另一端固定连接有限位座,所述限位块靠近所述安装座的一侧固定连接在所述安装座的侧面。

11.作为优选,所述限位块远离所述安装座的一侧为弧形设计。

12.作为优选,所述硫化机构还包括固定连接在所述釜盖底部的密封圈。

13.作为优选,所述硫化机构还包括固定安装在所述反应釜侧面顶部的加热管。

14.作为优选,所述硫化机构还包括固定安装在所述反应釜侧面顶部的加压管。

15.与现有技术相比,本发明的优点和积极效果在于:

1、本发明,设置的固化机构由固化池、冷却池、制冷器、回流泵、连接管以及回流管构成,通过对固化池进行循环冷却,提高了eva材料的冷却效果,进而大大提高了生产效率;2、本发明,设置的压实机构由安装板、电缸、安装座、气缸以及压板构成,能够在固化过程中能够对待冷却的eva产品进行压实操作,从而可以有效的挤出eva产品中的气泡,因此保证了eva产品的质量;3、本发明,设置的硫化机构由安装架、反应釜、下料管、釜盖、伺服电机、搅拌杆、搅拌齿、投料口、加热管以及加压管构成,方便对原料进行搅拌与出料,并且可以根据实际需要对反应釜内部的温度与压强进行控制,从而提高了反应效果。

16.附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是根据本发明实施例的eva发泡鞋材的硫化工艺的流程图;图2是根据本发明实施例的eva发泡鞋材的硫化装置的结构示意图;图3是根据本发明实施例的eva发泡鞋材的硫化装置的另一视角的结构示意图;图4是根据本发明实施例的eva发泡鞋材的硫化装置中固化机构的结构示意图;图5是根据本发明实施例的eva发泡鞋材的硫化装置中固化机构的另一视角结构示意图;图6是根据本发明实施例的eva发泡鞋材的硫化装置中固化机构的内部结构示意图;图7是根据本发明实施例的eva发泡鞋材的硫化装置中出料组件的结构示意图;图8是根据本发明实施例的eva发泡鞋材的硫化装置中压实机构的结构示意图;图9是根据本发明实施例的eva发泡鞋材的硫化装置中限位组件的结构示意图;图10是根据本发明实施例的eva发泡鞋材的硫化装置中硫化机构的结构示意图。

19.图中:1、基座;2、固化机构;3、压实机构;4、硫化机构;201、固化池;202、冷却池;203、制冷器;204、回流泵;205、连接管;206、回流管;207、出料组件;2071、液压缸;2072、密封顶板;2073、支撑板;301、安装板;302、电缸;303、安装座;304、气缸;305、压板;306、加强筋;401、安装架;402、反应釜;403、下料管;404、釜盖;405、伺服电机;406、搅拌杆;407、搅拌齿;408、投料口;409、加热管;410、加压管;5、限位组件;501、l型支杆;502、限位座;503、限位块。

具体实施方式

20.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.下面结合附图和具体实施例对本发明作进一步说明。

22.实施例1如图1中所示,本发明提供的一种eva发泡鞋材的硫化工艺,包括以下步骤:s1、将eva的制备原料依次投放至eva发泡鞋材的硫化装置中的反应釜402内,然后通过伺服电机405对原料进行充分搅拌,搅拌温度控制在50~70摄氏度,搅拌时长为20~40分钟,直至完全混合;s2、向s1中的原料内继续投放硫化剂以及发泡剂,继续进行搅拌,搅拌温度控制在65~90摄氏度,反应釜402内部的压强控制在1.5~2个大气压,搅拌时长控制在40~60分钟,使得硫化剂与原料充分反应,并在发泡剂的作用下,将原料发泡成eva发泡坯料;s3、将s2中反应釜402内部的发泡坯料放至固化池201内,并通过循环冷却的方式,对发泡坯料进行快速冷却成型;s4、对s3中冷却成型的发泡材料进行破碎或研磨,使其成为颗粒状或粉末状的eva发泡材料。

23.通过采用上述技术方案,本发明通过反应釜402对生产eva的原料进行硫化反应,形成液态eva产品,并且通过固化机构2对液态eva产品进行固化,形成一组完整的制备设备,从而提高了eva的生产效率。

24.实施例2基于上述工艺,本发明实施例的一种eva发泡鞋材的硫化装置,如图2-10所示,根据本发明实施例的,包括基座1、固化机构2、压实机构3以及硫化机构4,所述固化机构2固定安装在所述基座1的顶部,所述压实机构3安装在所述基座1顶部的一侧,所述硫化机构4安装在所述基座1的顶部且对应所述固化机构2的位置;其中,所述固化机构2包括固化池201、冷却池202、制冷器203、回流泵204、连接管205以及回流管206,所述固化池201固定连接在所述基座1的顶部,所述固化池201为中空设计,所述冷却池202固定连接在所述基座1的底部,所述制冷器203固定安装在所述冷却池202的底部,且所述制冷器203的制冷面设置在所述冷却池202的内部,所述制冷器203的三热面设置在所述冷却池202的外部,所述回流泵204固定安装在所述冷却池202的一侧,所述回流泵204的进液端与所述冷却池202相互连通,所述连接管205的一端固定安装在所述回流泵204的出液端上,所述连接管205的另一端与所述固化池201的中空槽相互连通,所述回流管206的一端与所述冷却池202相互连通,所述回流管206的另一端与所述固化池201的中空槽相互连通;其中,所述压实机构3包括安装板301、电缸302、安装座303、气缸304以及压板305,所述安装板301的底部固定连接在所述基座1顶部的一侧,所述电缸302固定安装在所述安装板301的侧面,且所述电缸302的输出端活动贯穿所述安装板301设置,并延伸至所述安装板301的外部,所述安装座303固定连接在所述电缸302的输出端上,所述气缸304固定安装在所述安装座303的顶部,所述气缸304的输出端活动贯穿所述安装座303设置,并延伸至所述安装座303的底部,所述压板305顶部的中心处固定连接在所述气缸304的输出端上;其中,所述硫化机构4包括安装架401、反应釜402、下料管403、釜盖404、伺服电机405、搅拌杆406、搅拌齿407以及投料口408,所述安装架401的底部固定连接在所述基座1的顶部,且对应所述固化机构2的位置,所述反应釜402的底部固定安装在所述安装架401的顶部,所述下料管403固定安装在所述反应釜402底部的中心处,且所述下料管403上安装有电

磁控制阀,所述下料管403的底部贯穿所述安装架401设置,并延伸至所述固化池201的正上方,所述釜盖404安装在所述反应釜402的顶部,所述伺服电机405固定安装在所述釜盖404顶部的中心处,且所述伺服电机405的输出轴活动贯穿所述釜盖404设置,并延伸至所述釜盖404的下方,所述搅拌杆406的顶部固定连接在所述伺服电机405的输出轴上,所述搅拌齿407固定连接在所述搅拌杆406的底部,所述投料口408开设在所述釜盖404顶部的一侧,所述釜盖404的顶部且对应所述投料口408的位置固定连接有与所述投料口408相适配的投料斗。

25.通过采用上述技术方案,本发明通过循环的方式对eva产品进行冷却固化,大大提高了生产效率,并且在固化过程中能够对eva产品进行压实,从而可以有效的挤出eva产品中的气泡,因此保证了eva产品的质量。

26.其中,所述固化机构2由固化池201、冷却池202、制冷器203、回流泵204、连接管205以及回流管206构成,通过对固化池201进行循环冷却,提高了eva材料的冷却效果,进而大大提高了生产效率。

27.其中,所述压实机构3由安装板301、电缸302、安装座303、气缸304以及压板305构成,能够在固化过程中能够对待冷却的eva产品进行压实操作,从而可以有效的挤出eva产品中的气泡,因此保证了eva产品的质量。

28.其中,所述硫化机构4由安装架401、反应釜402、下料管403、釜盖404、伺服电机405、搅拌杆406、搅拌齿407、投料口408、加热管409以及加压管410构成,方便对原料进行搅拌与出料,并且可以根据实际需要对反应釜402内部的温度与压强进行控制,从而提高了反应效果。

29.实施例3如图6和图7所示,本实施例与实施例1的不同之处在于,所述固化机构2还包括安装在所述固化池201内部的出料组件207,所述出料组件207包括液压缸2071以及密封顶板2072,所述液压缸2071固定安装在所述固化池201内壁底部的中心处,所述密封顶板2072底部的中心处固定安装在所述液压缸2071的输出端上,且所述密封顶板2072的边缘处与所述固化池201的内壁紧密接触,所述出料组件207还包括固定连接在所述密封顶板2072底部两侧的两个支撑板2073,所述支撑板2073的底部与所述固化池201内壁的底部相互抵触。

30.通过采用上述技术方案,方便将固化完成后的eva产品推出固化池201,从而方便了工作人员的操作,也因此提高了固化的工作效率。

31.实施例4如图2、图3和图8所示,本实施例与实施例1的不同之处在于,所述压实机构3还包括固定连接在所述安装板301侧面底部的加强筋306,所述加强筋306的底部与所述基座1的顶部固定连接。

32.通过采用上述技术方案,增加了安装板301与基座1连接的稳定性。

33.实施例5如图2、图3、图8和图9所示,本实施例与实施例1的不同之处在于,本发明还包括限位组件5,所述限位组件5包括l型支杆501以及限位块503,所述l型支杆501的一端固定安装在所述基座1的顶部,所述l型支杆501的另一端固定连接有限位座502,所述限位块503靠近所述安装座303的一侧固定连接在所述安装座303的侧面,且所述限位块503远离所述安装

座303的一侧为弧形设计。

34.通过采用上述技术方案,使得安装座303在移动至固化池201上方时,对安装座303起到限位作用,从而增加了气缸304带动压板305对固化池201内部原料压实的稳定性。

35.实施例6如图10所示,本实施例与实施例1的不同之处在于,所述硫化机构4还包括固定连接在所述釜盖404底部的密封圈。

36.通过采用上述技术方案,增加了釜盖404与反应釜402连接时的密封性。

37.实施例7如图10所示,本实施例与实施例1的不同之处在于,所述硫化机构4还包括固定安装在所述反应釜402侧面顶部的加热管409,硫化机构4还包括固定安装在所述反应釜402侧面顶部的加压管410。

38.通过采用上述技术方案,可以根据实际需要对反应釜402内部的温度与压强进行控制,从而提高了反应效果。

39.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

40.在实际应用时,将eva生产原料通过投料口408依次投放至反应釜402内,然后打开伺服电机405,使其带动搅拌齿407对原料进行混合,在混合完成后,通过投料口408继续投放硫化剂以及消泡剂,从而实现eva原料的制备,制备完成后,通过下料管403将原料放至固化池201内,与此同时,打开回流泵204,将冷却池202内部的冷却液通过连接管205引流至固化池201的中空位置,并且在回流管206的作用下,形成回流,进而提高了冷却效果,在冷却的同时,通过电缸302将安装座303移动至固化池201的上方,然后通过气缸304带动压板305移动至固化池201内部,并对待固化原料进行压实,挤出原料中的气泡,从而提高了固化的产品质量。

41.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1