一种汽车线束卡扣塑件注塑模具

1.本发明涉及注塑模具,具体涉及一种汽车线束卡扣塑件注塑模具。

背景技术:

2.众所周知,注塑模具是用于成型塑件的常用模具,通过注塑模具能成型出形式多样的塑件出来,以满足人们的各种需求。且由于塑件的各种工艺要求,故需在塑件的侧壁处开设有孔或槽等结构,对应地,注塑模具设置有相应的侧抽芯机构及顶出机构,以在开模过程中借助侧抽芯机构及顶出机构对成型品进行侧抽芯及顶出动作,实现在成型品上形成出孔或槽等结构的目的。

3.汽车线束卡扣塑件是汽车线束系统的组成关键部分,是一种重要装配件,需要大批大量生产。如图5所示,汽车线束卡扣塑件50由束线座501、束线活动扣件502、倒扣盘503、卡接连杆504和多个倒扣卡接叶片505构成,汽车线束卡扣塑件的外形尺寸为40.98mm

×

22.1mm

×

20 mm,产品壁厚平均约1.1mm,最大厚度约为3.5mm,最薄处为倒扣卡接叶片0.5 mm,体积为 1.6

×

10

3 mm2,塑件的尺寸较小,但结构比较复杂,塑件成型后要求:表面光滑、无毛刺,卡扣无损伤、卡接力达到预定目标值,且要有良好的机械强度和韧性等特性,其他部位无明显缺陷痕迹。但是,因汽车线束卡扣塑件是一个卡接处有一周圈内倒勾结构特征以及塑件主体段因产品结构需求无脱模角度的产品,如果直接开模,型腔部分会因粘模产生拉伤甚至无法脱模;如果注塑模具只是采用常规的侧抽芯机构及直顶出机构对该塑件进行脱模,容易对该塑件表面造成损伤,如缩印、毛刺、顶出痕等缺陷痕迹,而且塑件主体段无脱模角度,卡接叶片胶位薄及空间小无法采用滑块式抽芯的脱模结构,明显不合适。

技术实现要素:

4.本发明所要解决的技术问题是提供一种汽车线束卡扣塑件注塑模具,这种汽车线束卡扣塑件注塑模具能够完成对汽车线束卡扣塑件的注塑成型,并且在脱模过程中可确保不会对该塑件表面造成损伤。采用的技术方案如下:一种汽车线束卡扣塑件注塑模具,包括定模和动模,动模设于定模的正下方并与定模相配合;定模包括定模座、定模具、定模仁、唧咀和至少一个定模镶件组,定模具安装在定模座上,定模仁、唧咀均安装在定模具上,定模镶件组安装在定模仁上;动模包括动模座、动模具、模脚、动模仁和至少一个动模镶件组,动模具通过模脚安装在动模座上, 动模仁安装在动模具上,动模镶件组安装在动模仁上;其特征在于:所述汽车线束卡扣塑件注塑模具还包括双边顶出机构,双边顶出机构包括上支撑导柱、第一上顶针板、第一下顶针板、下支撑导柱、第二上顶针板、第二下顶针板和至少一个尼龙胶塞,上支撑导柱设置在所述定模座和所述定模具之间,第一上顶针板、第一下顶针板均可滑动安装在上支撑导柱上,第一下顶针板处于第一上顶针板的下方,第一下顶针板上设有多条第一顶针,定模具、定模仁、定模镶件组的部分镶件的相应位置上设有多个第一针孔,第一顶针依次从定模具、定模仁、定模镶件组的部分镶件上相应的第一针孔穿过;第一下顶针板上还设有至少一个第一回针,尼

龙胶塞固定在相应的第一回针上,动模具的顶面上设有至少一个安装孔,安装孔与尼龙胶塞的数量相同且一一对应,尼龙胶塞的头部处在相应的安装孔中并与安装孔的内壁过盈配合;下支撑导柱设置在所述动模座和所述动模具之间,第二上顶针板、第二下顶针板均可滑动安装在下支撑导柱上,第二下顶针板处于第二上顶针板的下方,第二上顶针板上设有多条第二顶针,动模具、动模仁、动模镶件组的部分镶件的相应位置上设有多个第二针孔,第二顶针依次从动模具、动模仁、动模镶件组的部分镶件上相应的第二针孔穿过。

5.上述汽车线束卡扣塑件注塑模具中,定模构成注塑模具的型腔部分,定模仁和定模镶件组用于成型产品上半部分胶位,流道在定模镶件组及唧咀上经过;动模构成注塑模具的型芯部分,动模仁、动模镶件组用于成型产品下半部分,流道在动模镶件组上经过。通常,用于注塑汽车线束卡扣塑件所选用的材料是pa66(basf ultramid a3k),该材料的密度为1.13g/cm3,收缩率为1%~2%,模具成型温度范围为40~60℃,熔体温度范围为280~300℃,具有高机械强度及硬度、耐热性高、良好的电绝缘性能,而且耐热及化学品、摩擦力低、急速运行能力好、耐磨、可降低噪声及震动,同时具有优良的加工性能

[

。

[0006]

在注塑模具完成对汽车线束卡扣塑件的注塑成型后,开模时,动模在注塑机的开模力的作用下下移与定模分开,由于尼龙胶塞的头部与动模具上安装孔的内壁过盈配合,故尼龙胶塞在摩擦力的作用下随着动模具下移,并通过第一回针带动第一上顶针板和第一下顶针板一起下移,第一下顶针板上的各条第一顶针分别沿相应的第一针孔下移,对型腔中的汽车线束卡扣塑件产生往下顶的动作,这样可利用顶出力的作用来消除该塑件因无脱模角度而产生的粘模力,让该塑件上的倒勾从定模镶件组中强行脱离,从而使汽车线束卡扣塑件顺利地脱离定模仁和定模镶件组;随后,动模在注塑机的开模力的作用下继续下移,直至当第一下顶针板与定模具接触时,尼龙胶塞在第一回针的作用下从动模具的安装孔中脱离,在开模动作完成后,第二上顶针板和第二下顶针板在注塑机的顶棍的作用力下向上运动,第二上顶针板上的各条第二顶针分别沿相应的第二针孔上移,对型芯中的汽车线束卡扣塑件产生往上顶的作用力,并在动模具的限制下完成顶出,便可将汽车线束卡扣塑件顺利取出。这种汽车线束卡扣塑件注塑模具能够完成对汽车线束卡扣塑件的注塑成型,并且在脱模过程中利用双边顶出机构从型芯和型腔两侧对成型好的汽车线束卡扣塑件施加顶出力,利用顶出力的作用和pa66材料本身的高机械强度及高硬度,可确保该塑件不会因强行脱模而产生损伤。

[0007]

通常,定模仁、定模镶件、动模仁、动模镶件的材质均采用预硬塑料模具钢assab 718,它具有优秀的机械性能、可加工性、高的淬透性、良好的电加工性能、皮纹加工性和极佳的抛光性能,且特别适用于大批量生产的塑料模具,其出厂硬度为b290~310。

[0008]

优选方案中,所述定模镶件组包括定模流道镶件、定模叶片座镶件和多个定模叶片镶件;定模流道镶件安装在所述定模仁上,定模流道镶件上开设有与所述唧咀相通的定模流道,定模流道镶件还开设有第一束线座成型槽、第一束线活动扣件成型槽,第一束线座成型槽与定模流道末端相通,第一束线活动扣件成型槽与第一束线座成型槽的一侧相通;定模叶片座镶件安装在定模流道镶件的边缘上,定模叶片座镶件与定模流道镶件之间的间隙构成第一倒扣盘成型槽,第一倒扣盘成型槽与第一束线座成型槽的另一侧相通;定模叶片座镶件开设有第一连杆叶片成型槽和多个沿第一连杆叶片成型槽长度方向排列的第一叶片插槽,第一连杆叶片成型槽与第一倒扣盘成型槽相通,各个定模叶片镶件安装在相应

的第一叶片插槽中,相邻两个定模叶片镶件构成第一倒扣卡接叶片成型槽;所述动模镶件组包括动模流道镶件、动模叶片座镶件和多个动模叶片镶件;动模流道镶件安装在所述动模仁上,动模流道镶件上开设有动模流道,动模流道镶件还开设有第二束线座成型槽、第二束线活动扣件成型槽,第二束线座成型槽与动模流道末端相通,第二束线活动扣件成型槽与第二束线座成型槽的一侧相通;动模叶片座镶件安装在动模流道镶件的边缘上,动模叶片座镶件与动模流道镶件之间的间隙构成第二倒扣盘成型槽,第二倒扣盘成型槽与第二束线座成型槽的另一侧相通;动模叶片座镶件开设有第二连杆叶片成型槽和多个沿第二连杆叶片成型槽长度方向排列的第二叶片插槽,第二连杆叶片成型槽与第二倒扣盘成型槽相通,各个动模叶片镶件安装在相应的第二叶片插槽中,相邻两个动模叶片镶件构成第二倒扣卡接叶片成型槽。在动模和定模完成合模后,定模镶件组与动模镶件组相配合并共同围成用于成型汽车线束卡扣塑件的塑件成型腔(塑件成型腔由第一束线座成型槽、第二束线座成型槽、第一束线活动扣件成型槽、第二束线活动扣件成型槽、第一倒扣盘成型槽、第二倒扣盘成型槽、第一连杆叶片成型槽、第二连杆叶片成型槽、各个第一叶片插槽和各个第二叶片插槽构成);随后,通过唧咀将注塑原料注入定模流道和动模流道中,再流入第一束线座成型槽、第二束线座成型槽、第一束线活动扣件成型槽、第二束线活动扣件成型槽、第一倒扣盘成型槽、第二倒扣盘成型槽、第一连杆叶片成型槽、第二连杆叶片成型槽、各个第一叶片插槽和各个第二叶片插槽中,成型出汽车线束卡扣塑件的束线座、束线活动扣件、倒扣盘、卡接连杆和各个倒扣卡接叶片,实现对汽车线束卡扣塑件的注塑成型。

[0009]

进一步优选方案中,所述第一束线座成型槽、第一束线活动扣件成型槽均设有至少一个所述的第一针孔,所述第二束线座成型槽、第二束线活动扣件成型槽均设有至少一个所述的第二针孔。

[0010]

进一步优选方案中,所述第一倒扣卡接叶片成型槽设有至少一个所述的第一针孔,所述第二倒扣卡接叶片成型槽设有至少一个所述的第二针孔。

[0011]

优选方案中,所述定模镶件组与所述定模仁之间通过多个第一定位销连接;所述动模镶件组与所述动模仁之间通过多个第二定位销连接。这样,可使定模镶件组、动模镶件组的定位更加精准。

[0012]

优选方案中,所述第二上顶针板上安装有限位块,限位块处在所述动模具的下方并与动模具相配合。开模时,第二上顶针板和第二下顶针板在注塑机的顶棍的作用力下向上运动,利用第二上顶针板上的各条第二顶针对型芯中的汽车线束卡扣塑件产生往上顶的作用力,直至当限位块与动模具发生接触时,完成对塑件的顶出。

[0013]

优选方案中,所述动模还包括多条下回针和多个压缩弹簧,各条下回针均固定在所述第二上顶针板上;压缩弹簧与下回针的数量相同且一一对应,压缩弹簧套装在下回针上并处在动模具和第二上顶针板之间,压缩弹簧的上端与动模具紧密接触,压缩弹簧的下端与第二上顶针板紧密接触。开模时,第二上顶针板和第二下顶针板在注塑机的顶棍的作用力下向上运动,套在下回针上的压缩弹簧在顶出力的作用下向上压缩;在开模状态下合模时,注塑机上的顶棍回收,压缩状态下的压缩弹簧回复变形并释放弹力势能,第二上顶针板和第二下顶针板跟随回位,并带动固定在其上的下回针、各个第二顶针复位;随后,动模上移与定模继续合模,直到下回针开始与定模具端面接触闭合;与此同时,尼龙胶塞插入动模具的安装孔中,第一回针也开始与动模具端面接触闭合,第一上顶针板、第一下顶针板也

跟随回位,最终实现分型面闭合。

[0014]

优选方案中,所述汽车线束卡扣塑件注塑模具还包括导向定位结构,导向定位结构包括多个第一导向柱和多个第一导套,各个第一导向柱均安装在所述动模具上,各个第一导套均安装在所述定模具上并分别套接在相应的第一导向柱上。采用这种结构,可通过各个第一导向柱与各个第一导套之间的配合,实现注塑模具在合模过程中的快速、精确导向,也能防止长期生产后因注塑模具磨损而造成定模和动模配合错位的情况出现。

[0015]

一种更优选方案中,所述导向定位结构还包括设于所述动模仁顶面上的多个定位插槽和设于所述定模仁底面上的多个定位插块,定位插块与定位插槽的数量相同且一一对应,定位插块与定位插槽插接配合。这样,可通过各个定位插块与各个定位插槽之间的插接配合,可使动模仁与定模仁之间的配合更加精准。

[0016]

另一种更优选方案中,所述导向定位结构还包括设于动模仁顶面上的多个定位插块和设于定模仁底面上的多个定位插槽,定位插块与定位插槽的数量相同且一一对应,定位插块与定位插槽插接配合。这样,可通过各个定位插块与各个定位插槽之间的插接配合,可使动模仁与定模仁之间的配合更加精准。

[0017]

本发明与现有技术相比,具有如下优点:这种汽车线束卡扣塑件注塑模具在完成对汽车线束卡扣塑件的注塑成型后,能够在脱模过程中利用双边顶出机构从型芯和型腔两侧对成型好的汽车线束卡扣塑件施加顶出力,利用顶出力的作用和pa66材料本身的高机械强度及高硬度,可确保该塑件不会因强行脱模而产生损伤。

附图说明

[0018]

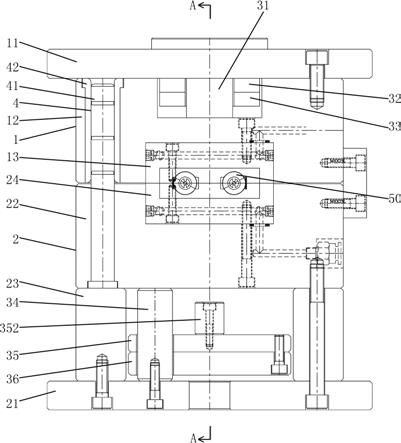

图1是本发明优选实施例汽车线束卡扣塑件注塑模具的结构示意图。

[0019]

图2是图1的a-a剖视图。

[0020]

图3是图1所示汽车线束卡扣塑件注塑模具中定模的结构示意图。

[0021]

图4是图1所示汽车线束卡扣塑件注塑模具中动模的结构示意图。

[0022]

图5是汽车线束卡扣塑件的结构示意图。

具体实施方式

[0023]

如图1-图5所示,这种汽车线束卡扣塑件注塑模具,包括定模1、动模2和双边顶出机构3;定模1包括定模座11、定模具12、定模仁13、唧咀14和多个定模镶件组15,定模具12安装在定模座11上,定模仁13、唧咀14均安装在定模具12上,各个定模镶件组15均安装在定模仁13上;动模2设于定模1的正下方并与定模1相配合,动模2包括动模座21、动模具22、模脚23、动模仁24和多个动模镶件组25,动模具22通过模脚23安装在动模座21上,动模仁24安装在动模具22上,各个动模镶件组25均安装在动模仁24上;双边顶出机构3包括上支撑导柱31、第一上顶针板32、第一下顶针板33、下支撑导柱34、第二上顶针板35、第二下顶针板36和至少一个尼龙胶塞37,上支撑导柱31设置在定模座11和定模具12之间,第一上顶针板32、第一下顶针板33均可滑动安装在上支撑导柱31上,第一下顶针板33处于第一上顶针板32的下方,第一下顶针板33上设有多条第一顶针331,定模具12、定模仁13、定模镶件组15的部分镶件的相应位置上设有多个第一针孔101,第一顶针331依次从定模具12、定模仁13、定模镶件

组15的部分镶件上相应的第一针孔101穿过;第一下顶针板33上还设有至少一个第一回针332,尼龙胶塞37固定在相应的第一回针332上,动模具22的顶面上设有至少一个安装孔221,安装孔221与尼龙胶塞37的数量相同且一一对应,尼龙胶塞37的头部处在相应的安装孔221中并与安装孔221的内壁过盈配合;下支撑导柱34设置在动模座21和动模具22之间,第二上顶针板35、第二下顶针板36均可滑动安装在下支撑导柱34上,第二下顶针板36处于第二上顶针板35的下方,第二上顶针板35上设有多条第二顶针351,动模具22、动模仁24、动模镶件组25的部分镶件的相应位置上设有多个第二针孔201,第二顶针351依次从动模具22、动模仁24、动模镶件组25的部分镶件上相应的第二针孔201穿过。

[0024]

定模1构成注塑模具的型腔部分,定模仁13和定模镶件组15用于成型产品上半部分胶位,流道在定模镶件组15及唧咀14上经过;动模2构成注塑模具的型芯部分,动模仁24、动模镶件组25用于成型产品下半部分,流道在动模镶件组25上经过。用于注塑汽车线束卡扣塑件50所选用的材料是pa66(basf ultramid a3k),该材料的密度为1.13g/cm3,收缩率为1%~2%,模具成型温度范围为40~60℃,熔体温度范围为280~300℃,具有高机械强度及硬度、耐热性高、良好的电绝缘性能,而且耐热及化学品、摩擦力低、急速运行能力好、耐磨、可降低噪声及震动,同时具有优良的加工性能

[

。

[0025]

在本实施例中,定模仁13、定模镶件、动模仁24、动模镶件的材质均采用预硬塑料模具钢assab 718,它具有优秀的机械性能、可加工性、高的淬透性、良好的电加工性能、皮纹加工性和极佳的抛光性能,且特别适用于大批量生产的塑料模具,其出厂硬度为b290~310。

[0026]

在本实施例中,定模镶件组15与定模仁13之间通过多个第一定位销16连接;动模镶件组25与动模仁24之间通过多个第二定位销26连接。这样,可使定模镶件组15、动模镶件组25的定位更加精准。

[0027]

在本实施例中,第二上顶针板35上安装有限位块352,限位块352处在动模具22的下方并与动模具22相配合。开模时,第二上顶针板35和第二下顶针板36在注塑机的顶棍的作用力下向上运动,利用第二上顶针板35上的各条第二顶针351对型芯中的汽车线束卡扣塑件50产生往上顶的作用力,直至当限位块352与动模具22发生接触时,完成对汽车线束卡扣塑件50的顶出。

[0028]

在本实施例中,动模2还包括多条下回针27和多个压缩弹簧28,各条下回针27均固定在第二上顶针板35上;压缩弹簧28与下回针27的数量相同且一一对应,压缩弹簧28套装在下回针27上并处在动模具22和第二上顶针板35之间,压缩弹簧28的上端与动模具22紧密接触,压缩弹簧28的下端与第二上顶针板35紧密接触。开模时,第二上顶针板35和第二下顶针板36在注塑机的顶棍的作用力下向上运动,套在下回针27上的压缩弹簧28在顶出力的作用下向上压缩;在开模状态下合模时,注塑机上的顶棍回收,压缩状态下的压缩弹簧28回复变形并释放弹力势能,第二上顶针板35和第二下顶针板36跟随回位,并带动固定在其上的下回针27、各个第二顶针351复位;随后,动模2上移与定模1继续合模,直到下回针27开始与定模具12端面接触闭合;与此同时,尼龙胶塞37插入动模具22的安装孔221中,第一回针332也开始与动模具22端面接触闭合,第一上顶针板32、第一下顶针板33也跟随回位,最终实现分型面闭合。

[0029]

在本实施例中,定模镶件组15包括定模流道镶件151、定模叶片座镶件152和多个

定模叶片镶件153;定模流道镶件151安装在定模仁13上,定模流道镶件151上开设有与唧咀14相通的定模流道1511,定模流道镶件151还开设有第一束线座成型槽1512和第一束线活动扣件成型槽1513,第一束线座成型槽1512与定模流道1511末端相通,第一束线活动扣件成型槽1513与第一束线座成型槽1512的一侧相通;定模叶片座镶件152安装在定模流道镶件151的边缘上,定模叶片座镶件152与定模流道镶件151之间的间隙构成第一倒扣盘成型槽154,第一倒扣盘成型槽154与第一束线座成型槽1512的另一侧相通;定模叶片座镶件152开设有第一连杆叶片成型槽1521和多个沿第一连杆叶片成型槽1521长度方向排列的第一叶片插槽1522,第一连杆叶片成型槽1521与第一倒扣盘成型槽154相通,各个定模叶片镶件153安装在相应的第一叶片插槽1522中,相邻两个定模叶片镶件153构成第一倒扣卡接叶片成型槽155;动模镶件组25包括动模流道镶件251、动模叶片座镶件252和多个动模叶片镶件253;动模流道镶件251安装在动模仁24上,动模流道镶件251上开设有动模流道2511,动模流道镶件251还开设有第二束线座成型槽2512、第二束线活动扣件成型槽2513,第二束线座成型槽2512与动模流道2511末端相通,第二束线活动扣件成型槽2513与第二束线座成型槽2512的一侧相通;动模叶片座镶件252安装在动模流道镶件251的边缘上,动模叶片座镶件252与动模流道镶件251之间的间隙构成第二倒扣盘成型槽254,第二倒扣盘成型槽254与第二束线座成型槽2512的另一侧相通;动模叶片座镶件252开设有第二连杆叶片成型槽2521和多个沿第二连杆叶片成型槽2521长度方向排列的第二叶片插槽2522,第二连杆叶片成型槽2521与第二倒扣盘成型槽254相通,各个动模叶片镶件253安装在相应的第二叶片插槽2522中,相邻两个动模叶片镶件253构成第二倒扣卡接叶片成型槽255;第一束线座成型槽1512、第一束线活动扣件成型槽1513均设有至少一个第一针孔101,第二束线座成型槽2512、第二束线活动扣件成型槽2513均设有至少一个第二针孔201;第一倒扣卡接叶片成型槽155设有至少一个第一针孔101,第二倒扣卡接叶片成型槽255设有至少一个第二针孔201。在动模2和定模1完成合模后,定模镶件组15与动模镶件组25相配合并共同围成用于成型汽车线束卡扣塑件50的塑件成型腔(塑件成型腔由第一束线座成型槽1512、第二束线座成型槽2512、第一束线活动扣件成型槽1513、第二束线活动扣件成型槽2513、第一倒扣盘成型槽154、第二倒扣盘成型槽254、第一连杆叶片成型槽1521、第二连杆叶片成型槽2521、各个第一叶片插槽1522和各个第二叶片插槽2522构成);随后,通过唧咀14将pa66注塑材料注入定模流道1511和动模流道2511中,再流入第一束线座成型槽1512、第二束线座成型槽2512、第一束线活动扣件成型槽1513、第二束线活动扣件成型槽2513、第一倒扣盘成型槽154、第二倒扣盘成型槽254、第一连杆叶片成型槽1521、第二连杆叶片成型槽2521、各个第一叶片插槽1522和各个第二叶片插槽2522中,成型出汽车线束卡扣塑件50的束线座501、束线活动扣件502、倒扣盘503、卡接连杆504和多个倒扣卡接叶片505,实现对汽车线束卡扣塑件50的注塑成型。

[0030]

本实施例的汽车线束卡扣塑件注塑模具还包括导向定位结构4,导向定位结构4包括多个第一导向柱41、多个第一导套42、设于动模仁24顶面上的多个定位插槽43和设于定模仁13底面上的多个定位插块44;各个第一导向柱41均安装在动模具22上,各个第一导套42均安装在定模具12上并分别套接在相应的第一导向柱41上;定位插块44与定位插槽43的数量相同且一一对应,定位插块44与定位插槽43插接配合。采用这种结构,可通过各个第一导向柱41与各个第一导套42之间的配合,并通过各个定位插块44与各个定位插槽43之间的

插接配合,实现注塑模具在合模过程中的快速、精确导向,也能防止长期生产后因注塑模具磨损而造成定模和动模2配合错位的情况出现。

[0031]

下面简述一下本汽车线束卡扣塑件注塑模具的工作原理:在注塑模具完成对汽车线束卡扣塑件50的注塑成型后,开模时,动模2在注塑机的开模力的作用下下移与定模1分开,由于尼龙胶塞37的头部与动模具22上安装孔221的内壁过盈配合,故尼龙胶塞37在摩擦力的作用下随着动模具22下移,并通过第一回针332带动第一上顶针板32和第一下顶针板33一起下移,第一下顶针板33上的各条第一顶针331分别沿相应的第一针孔101下移,对型腔中的汽车线束卡扣塑件50产生往下顶的动作,这样可利用顶出力的作用来消除汽车线束卡扣塑件50因无脱模角度而产生的粘模力,让汽车线束卡扣塑件50上的倒勾从定模镶件组15中强行脱离,从而使汽车线束卡扣塑件50顺利地脱离定模仁13和定模镶件组15;随后,动模2在注塑机的开模力的作用下继续下移,直至当第一下顶针板33与定模具12接触时,尼龙胶塞37在第一回针332的作用下从动模具22的安装孔221中脱离,在开模动作完成后,第二上顶针板35和第二下顶针板36在注塑机的顶棍的作用力下向上运动(此时套在下回针27上的压缩弹簧28在顶出力的作用下向上压缩),第二上顶针板35上的各条第二顶针351分别沿相应的第二针孔201上移,对型芯中的汽车线束卡扣塑件50产生往上顶的作用力,并在限位块352的限制下完成顶出,便可将汽车线束卡扣塑件50顺利取出。在开模状态下合模时,注塑机上的顶棍回收,压缩状态下的压缩弹簧28回复变形并释放弹力势能,第二上顶针板35和第二下顶针板36跟随回位,并带动固定在其上的下回针27、各个第二顶针351复位;随后,动模2上移与定模1继续合模,直到下回针27开始与定模具12端面接触闭合;与此同时,尼龙胶塞37插入动模具22的安装孔221中,第一回针332也开始与动模具22端面接触闭合,第一上顶针板32、第一下顶针板33也跟随回位,最终实现分型面闭合。

[0032]

此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本发明专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1