一种色带的自动生产方法与流程

1.本发明涉及色带技术领域,特别涉及一种色带的自动生产方法。

背景技术:

2.色带类产品从生产到出货,整个生产工序一直是通过操作员手工作业组装完成,因色带产品的结构及尼龙带特殊性限制,对于实现自动化生产的难度非常大,目前在整个色带行业中,还没有生产色带产品的企业可以使用自动化设备替换操作人员进行作业;一般而言,通过操作人员的手工作业方式会存在一些弊端,比如:1、员工操作容易疲劳;2、员工操作出错性机会过多;3、操作人员人工成本上涨;4、操作人员长时间劳动后,身体疲劳而导致生产效率下降,5、色带生产良率较低。因此,开发一种全自动化替换人工生产色带类产品的方法是一种趋势,这样可以降低了生产成本,提升产品生产质量,同时也为企业向工业智能化转向发展提供了良好基础。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种色带的自动生产方法,替换人工生产色带类产品,以降低色带类产品的生产成本,提升色带类产品的生产质量。

4.本发明解决其技术问题所采用的技术方案是:

5.本发明提供一种色带的自动生产方法,包括:

6.提供底座、引带装置以及色带;

7.所述底座上设置有出带工位、焊切工位以及收卷工位;

8.所述出带工位上设置有第四检测装置,第四检测装置用以检测出带工位上是否有色带;

9.当所述第四检测装置检测到出带工位上存有色带时,所述第四检测装置向所述引带装置发送请求带动所述色带的一端依次经过所述焊切工位、所述收卷工位并将所述色带的一端固定于所述焊切工位,且将所述色带的一端与所述焊切工位处的所述色带层叠设置的引带指令;

10.所述引带装置接收所述引带指令并带动所述色带的一端依次经过所述焊切工位、所述收卷工位并将所述色带的一端固定于所述焊切工位,且将所述色带的一端与所述焊切工位处的所述色带层叠设置。

11.作为本发明的改进,所述所述引带装置接收所述引带指令并带动所述色带的一端依次经过所述焊切工位、所述收卷工位并将所述色带的一端固定于所述焊切工位,且将所述色带的一端与所述焊切工位处的所述色带层叠设置之后的步骤为:

12.所述收卷工位上设置有收卷装置,所述收卷装置包括第一驱动装置以及收卷盒;

13.所述引带装置向所述第一驱动装置发送请求将所述色带收卷到所述收卷盒内的收卷指令。

14.所述第一驱动装置接收所述收卷指令并将所述色带收卷至所述收卷盒内,以在所

述收卷盒内形成色带卷。

15.作为本发明的改进,所述所述第一驱动装置接收所述收卷指令并将所述色带收卷至所述收卷盒内,以在所述收卷盒内形成色带卷之后的步骤为:

16.所述焊切工位上设置有焊接装置;

17.所述第一驱动装置向所述焊接装置发送请求将所述色带的一端与所述焊切工位处的所述色带焊接的焊接指令;

18.所述焊接装置接收所述焊接指令并将所述色带的一端与所述焊切工位处的所述色带焊接,以形成有色带焊接部。

19.作为本发明的改进,所述所述焊接装置接收所述焊接指令并将所述色带的一端与所述焊切工位处的所述色带焊接,以形成有色带焊接部之后的步骤为:

20.所述焊切工位上还设置有切割装置;

21.所述焊接装置向所述切割装置发送请求将所述色带焊接部与所述色带的另一端分割的切割指令;

22.所述切割装置接收所述切割指令并将所述色带焊接部与所述色带的另一端分割。

23.作为本发明的改进,所述所述切割装置接收所述切割指令并将所述色带焊接部与所述色带的另一端分割之后的步骤为:

24.还包括第一取放装置以及色带盒;

25.所述切割装置向所述第一取放装置发送请求将所述收卷盒内的所述色带卷取放至所述色带盒内的第一取放指令;

26.所述第一取放装置接收所述第一取放指令并将所述收卷盒内的所述色带卷取放至所述色带盒内。

27.作为本发明的改进,所述所述第一取放装置接收所述第一取放指令并将所述收卷盒内的所述色带卷取放至所述色带盒内之后步骤为:

28.所述第一取放装置向所述第二取放装置发送请求将所述盖体盖合于所述色带盒的第二取放指令;

29.所述第二取放装置接收所述第二取放指令并将所述盖体盖合于所述色带盒。

30.作为本发明的改进,所述所述切割装置接收所述切割指令并将所述色带焊接部与所述色带的另一端分割之后的步骤为:

31.所述切割装置向所述第一取放装置发送请求将所述收卷盒内的所述色带卷取放至所述色带盒内的第一取放指令;

32.还包括送盒装置,所述送盒装置包括放带工位,所述放带工位上设置有第一夹紧装置以及第一检测装置;

33.当所述第一检测装置检测到所述送盒装置将所述色带盒运送至所述放带工位时,所述第一检测装置向所述第一夹紧装置发送请求将所述色带盒夹紧的夹紧指令;

34.所述第一夹紧装置接收所述夹紧指令并将所述色带盒夹紧,且所述第一夹紧装置向所述第一取放装置发送请求将所述收卷盒内的所述色带卷取放至所述色带盒内的第三取放指令;

35.当所述第一取放装置接收所述第一取放指令,且接收所述第三取放指令时,所述第一取放装置将所述收卷盒内的所述色带卷取放至所述色带盒内。

36.作为本发明的改进,所述第二取放装置接收所述第二取放指令并将所述盖体盖合于所述色带盒之后的步骤为:

37.还包括压合装置以及压合工位,所述压合工位上设置有第二检测装置;

38.所述第二取放装置向所述压合装置发送请求将所述盖体压紧于所述色带盒并将标识压印于所述盖体上的第一压合指令;

39.当所述第二检测装置检测到所述送盒装置将所述色带盒运送至所述压合工位时,所述第二检测装置向所述压合装置发送请求将所述盖体压紧于所述色带盒并将标识压印于所述盖体上的第二压合指令;

40.当所述压合装置接收所述第一压合指令和所述第二压合指令时,所述压合装置将所述盖体压紧于所述色带盒并将标识压印于所述盖体上。

41.作为本发明的改进,所述当所述第一检测装置检测到所述送盒装置将所述色带盒运送至所述放带工位时,所述第一检测装置向所述第一夹紧装置发送请求将所述色带盒夹紧的夹紧指令的步骤为:

42.还包括分隔装置;

43.当所述第一检测装置检测到所述送盒装置将所述色带盒运送至所述放带工位时,所述第一检测装置向所述第一夹紧装置发送请求将所述色带盒夹紧的夹紧指令,且所述第一检测装置向所述分隔装置发送请求将位于所述放带工位上的色带盒与未位于所述放带工位上的色带盒分隔开的分隔指令;

44.所述分隔装置接收所述分隔指令并将位于所述放带工位上的色带盒与未位于所述放带工位上的色带盒分隔开。

45.作为本发明的改进,所述所述引带装置接收所述引带指令并带动所述色带的一端依次经过所述焊切工位、所述收卷工位并将所述色带的一端固定于所述焊切工位,且将所述色带的一端与所述焊切工位处的所述色带层叠设置之后的步骤为:

46.还包括收卷盖以及第四取放装置;

47.所述引带装置向所述第一驱动装置发送请求将色带收卷到收卷盒内的收卷指令;

48.所述引带装置向所述第四取放装置发送请求将所述收卷盖盖合于所述收卷盒的第四取放指令;

49.所述第四取放装置接收所述第四取放指令将所述收卷盖盖合于所述收卷盒;

50.所述第一驱动装置接收所述收卷指令并将所述色带收卷至所述收卷盒内,以在所述收卷盒内形成色带卷。

51.本发明的有益效果是:通过上述步骤,由于引带装置接收引带指令并带动色带的一端依次经过焊切工位、收卷工位并将色带的一端固定于焊切工位,且将色带的一端与焊切工位处的色带层叠设置,可便于焊接装置将色带的一端与焊切工位处的色带焊接,以形成有色带焊接部,以使色带呈首尾相连的环形状,供打印机循环使用,省去了人工操作,降低了生产成本,提高了生产质量。

附图说明

52.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通

技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

53.下面结合附图和实施例对本发明进一步说明。

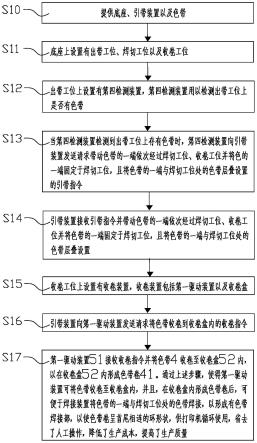

54.图1至图3是本发明的整体流程示意图;

55.图4是本发明处于第一视角时的整体结构示意图;

56.图5是图4的a处放大图;

57.图6是本发明处于第二视角时的整体结构示意图;

58.图7是图6的d处放大图;

59.图8是图6的v处放大图;

60.图9是本发明处于第三视角时的整体结构示意图;

61.图10是图9的e处放大图;

62.图11是图9的f处放大图;

63.图12是图9的z处放大图;

64.图13是本发明处于第四视角时的整体结构示意图;

65.图14是图13的j处放大图;

66.图15是图13的g处放大图;

67.图16是图13的h处放大图;

68.图17是本发明处于第五视角时的整体结构示意图;

69.图18是图17的k处放大图;

具体实施方式

70.实施例一:

71.参照图1至图18,一种色带的自动生产方法,包括:

72.步骤s10,提供底座1、引带装置2以及色带4;

73.步骤s11,底座1上设置有出带工位13、焊切工位11以及收卷工位12;

74.步骤s12,出带工位13上设置有第四检测装置133,第四检测装置133用以检测出带工位13上是否有色带4;

75.步骤s13,当第四检测装置133检测到出带工位13上存有色带4时,第四检测装置133向引带装置2发送请求带动色带4的一端依次经过焊切工位11、收卷工位12并将色带4的一端固定于焊切工位11,且将色带4的一端与焊切工位11处的色带4层叠设置的引带指令;

76.步骤s14,引带装置2接收引带指令并带动色带4的一端依次经过焊切工位11、收卷工位12并将色带4的一端固定于焊切工位11,且将色带4的一端与焊切工位11处的色带4层叠设置。

77.本实施例中,引带装置2接收引带指令并带动色带4的一端依次经过焊切工位11、收卷工位12并将色带4的一端固定于焊切工位11,且将色带4的一端与焊切工位11处的色带4层叠设置之后的步骤为:

78.步骤s15,收卷工位12上设置有收卷装置5,收卷装置5包括第一驱动装置51以及收卷盒52;

79.步骤s16,引带装置2向第一驱动装置51发送请求将色带4收卷到收卷盒52内的收卷指令。

80.步骤s17,第一驱动装置51接收收卷指令并将色带4收卷至收卷盒52内,以在收卷盒52内形成色带卷41。通过上述步骤,使得第一驱动装置可将色带收卷至收卷盒内,并且,在收卷盒内形成色带卷后,可便于焊接装置将色带的一端与焊切工位处的色带焊接,以形成有色带焊接部,以使色带卷呈首尾相连的环形状,供打印机循环使用,省去了人工操作,降低了生产成本,提高了生产质量。

81.本步骤中,还包括收卷盖53以及第四取放装置26;

82.引带装置2向第一驱动装置51发送请求将色带4收卷到收卷盒52内的收卷指令;

83.引带装置2向第四取放装置26发送请求将收卷盖53盖合于收卷盒52的第四取放指令;

84.第四取放装置26接收第四取放指令将收卷盖53盖合于收卷盒52;

85.第一驱动装置接收收卷指令并将色带4收卷至收卷盒52内,以在收卷盒52内形成色带卷41。通过上述步骤,第四取放装置将收卷盖合于收卷盒,可有效防止色带在第一驱动装置将色带卷入收卷盒以形成色带卷的过程中滑出于收卷盒,设计合理,结构紧凑,连接稳固。

86.本实施例中,第一驱动装置51接收收卷指令并将色带4收卷至收卷盒52内,以在收卷盒52内形成色带卷41之后的步骤为:

87.步骤s18,焊切工位11上设置有焊接装置111;

88.步骤s19,第一驱动装置51向焊接装置111发送请求将色带4的一端与焊切工位11处的色带4焊接的焊接指令;

89.步骤s20,焊接装置111接收焊接指令并将色带4的一端与焊切工位11处的色带4焊接,以形成有色带焊接部42。

90.本步骤中,接装置111为超声波焊接装置。超声波作用于热塑性的色带接触面时,会产生每秒几万次的高频振动,这种达到一定振幅的高频振动,通过超声波焊接装置的焊头把超声能量传送到色带的一端与焊切工位处的色带层叠的焊区部分,由于焊区部分即两个焊接的交界面处声阻大,因此会产生局部高温。又由于色带导热性差,一时还不能及时散发,聚集在焊区焊区部分,致使两个色带的接触面迅速熔化,加上一定压力后,使其融合成一体。当超声波停止作用后,让压力持续几秒钟,使其凝固成型,这样就形成一个坚固的分子链,以形成色带焊接部,达到焊接的目的,焊接强度能接近于色带原材料强度。

91.本实施例中,焊接装置111接收焊接指令并将色带4的一端与焊切工位11处的色带4焊接,以形成有色带焊接部42之后的步骤为:

92.步骤s21,焊切工位11上还设置有切割装置112;

93.步骤s22,焊接装置111向切割装置112发送请求将色带焊接部42与色带4的另一端分割的切割指令;

94.步骤s23,切割装置112接收切割指令并将色带焊接部42与色带4的另一端分割。

95.本步骤中,切割装置112为激光切割装置。激光切割装置是利用经聚焦的高功率密度激光束照射色带,使被照射的色带迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将色带焊接部与色带的另一端分割开。并且,由于激光光斑小、能量密度高、切割速度快、激光切割切口细窄、切割表面光洁美观,热影响区宽度很小,切缝附近色带的性能也几乎不受影响,并且色带变形小,切割精度高,色带切缝的几

何形状好,色带切缝横截面形状呈现较为规则的长方形,还可有效避免因切割损坏色带焊接部,因此激光切割能够获得较好的色带切割质量,进一步的提升了色带卷的质量。

96.本实施例中,切割装置112接收切割指令并将色带焊接部42与色带4的另一端分割之后的步骤为:

97.步骤s24,还包括第一取放装置3以及色带盒43;

98.步骤s25,切割装置112向第一取放装置3发送请求将收卷盒52内的色带卷41取放至色带盒43内的第一取放指令;

99.步骤s26,第一取放装置3接收第一取放指令并将收卷盒52内的色带卷41取放至色带盒43内。通过上述步骤,第一取放装置将收卷盒形成的色带卷取放至色带盒中,省去了人工操作,降低了生产成本,提高了生产质量。

100.本步骤中,还包括送盒装置7,送盒装置7包括放带工位74,放带工位74上设置有第一夹紧装置742以及第一检测装置741;

101.当第一检测装置741检测到送盒装置7将色带盒43运送至放带工位74时,第一检测装置741向第一夹紧装置742发送请求将色带盒43夹紧的夹紧指令;通过上述步骤,

102.本步骤中,还包括分隔装置75;

103.当第一检测装置741检测到送盒装置7将色带盒43运送至放带工位74时,第一检测装置741向第一夹紧装置742发送请求将色带盒43夹紧的夹紧指令,且第一检测装置741向分隔装置75发送请求将位于放带工位74上的色带盒43与未位于放带工位74上的色带盒43分隔开的分隔指令;

104.分隔装置75接收分隔指令并将位于放带工位74上的色带盒43与未位于放带工位74上的色带盒43分隔开。

105.第一夹紧装置742接收夹紧指令并将色带盒43夹紧,且第一夹紧装置742向第一取放装置3发送请求将收卷盒52内的色带卷41取放至色带盒43内的第三取放指令;

106.当第一取放装置3接收第一取放指令,且接收第三取放指令时,第一取放装置3将收卷盒52内的色带卷41取放至色带盒43内。通过上述步骤,有效的实现了自动送盒的功能,使得当第一检测装置检测到送盒装置将色带盒运送至放带工位时,第一夹紧装置将色带盒夹紧固定在放带工位上,以便于第一取放装置可稳定、精准的将收卷盒内的色带卷取放至色带盒内;当第一取放装置将收卷盒内的色带卷取放至色带盒时,第一夹紧装置解除对色带盒的夹紧,以便于已装有色带卷的色带盒随皮带继续流动至压合工位。并且,由于设置有分隔装置,可防止皮带上的色带盒之间发生干涉,以便于第一夹紧装置夹紧色带盒或解除对色带盒的夹紧。具体的,分隔装置包括挡板751以及伸缩气缸752,挡板与伸缩气缸连接,当第一检测装置检测到色带盒随皮带转动至放带工位时,伸缩气缸带动挡板阻挡未位于放带工位上的色带盒随皮带转动,以将位于放带工位上的色带盒与未位于放带工位上的色带盒分隔开。

107.本实施例中,第一取放装置3接收第一取放指令并将收卷盒52内的色带卷41取放至色带盒43内之后步骤为:

108.步骤s27,第一取放装置3向第二取放装置6发送请求将盖体44盖合于色带盒43的第二取放指令;

109.步骤s28,第二取放装置6接收第二取放指令并将盖体44盖合于色带盒43。通过上

述步骤,有效的实现了自动将盖体盖合于色带盒的功能,可有效防止色带卷滑出于色带盒,进一步地提升了色带盒的质量。

110.本实施例中,第二取放装置6接收第二取放指令并将盖体44盖合于色带盒43之后的步骤为:

111.步骤s29,还包括压合装置8以及压合工位81,压合工位81上设置有第二检测装置811;

112.步骤s30,第二取放装置6向压合装置8发送请求将盖体44压紧于色带盒43并将标识压印于盖体44上的第一压合指令;

113.步骤s31,当第二检测装置811检测到送盒装置7将色带盒43运送至压合工位81时,第二检测装置811向压合装置8发送请求将盖体44压紧于色带盒43并将标识压印于盖体44上的第二压合指令;

114.步骤s32,当压合装置8接收第一压合指令和第二压合指令时,压合装置8将盖体44压紧于色带盒43并将标识压印于盖体44上。通过上述步骤,当第一取放装置将收卷盒内的色带卷取放至色带盒,且第二取放装置夹取盖体并将盖体盖合于色带盒时,第一夹紧装置解除对色带盒的夹紧,以便于已装有色带卷的色带盒随皮带继续流动至压合工位;当第二检测装置检测到已装有色带卷的色带盒随皮带流动至压合工位时,压合装置将盖体进一步压紧于色带盒,并且将标识压印在盖体上。其中标识为商标、图案、产品序列号等标识。

115.实施例二:

116.参照图1至图18,一种色带的自动生产设备,包括底座1、引带装置2、第一取放装置3、色带4以及色带盒43,底座1上设置有焊切工位11以及收卷工位12,引带装置2用以带动色带4的一端48依次经过焊切工位11、收卷工位12并将色带4的一端固定于焊切工位11,且将色带4的一端与焊切工位11处的色带4层叠设置;收卷工位12上设置有收卷装置5,收卷装置5包括第一驱动装置51以及收卷盒52,第一驱动装置51用以将色带4收卷至收卷盒52内,以在收卷盒52内形成色带卷41;焊切工位11上设置有焊接装置111以及切割装置112,焊接装置111用以将色带4的一端与焊切工位11处的色带4焊接,以形成有色带焊接部42;切割装置112用以将色带焊接部42与色带4的另一端49分割;第一取放装置3用以将收卷盒52内的色带卷41取放至色带盒43内。

117.通过上述结构,由于包括底座、引带装置、第一取放装置、色带以及色带盒,底座上设置有焊切工位以及收卷工位,引带装置用以带动色带的一端依次经过焊切工位、收卷工位并将色带的一端固定于焊切工位,且将色带的一端与焊切工位处的色带层叠设置;收卷工位上设置有收卷装置,收卷装置包括第一驱动装置以及收卷盒,第一驱动装置用以将色带收卷至收卷盒内,以在收卷盒内形成色带卷;焊切工位上设置有焊接装置以及切割装置,焊接装置用以将色带的一端与焊切工位处的色带焊接,以形成有色带焊接部;切割装置用以将色带焊接部与色带的另一端分割;第一取放装置用以将收卷盒内的色带卷取放至色带盒内,使得第一驱动装置将色带收卷至收卷盒内,以在收卷盒内形成色带卷后,焊接装置可将色带的一端与焊切工位处的色带焊接,以形成有色带焊接部,以使色带卷呈首尾相连的环形状,供打印机循环使用;再通过切割装置将色带焊接部与色带的另一端分割,以使色带卷与色带的另一端分离,便于第一取放装置将收卷盒形成的色带卷取放至色带盒中,省去了人工操作,降低了生产成本,提高了生产质量。

118.其中,焊接装置111为超声波焊接装置。超声波作用于热塑性的色带接触面时,会产生每秒几万次的高频振动,这种达到一定振幅的高频振动,通过超声波焊接装置的焊头把超声能量传送到色带的一端与焊切工位处的色带层叠的焊区部分,由于焊区部分即两个焊接的交界面处声阻大,因此会产生局部高温。又由于色带导热性差,一时还不能及时散发,聚集在焊区焊区部分,致使两个色带的接触面迅速熔化,加上一定压力后,使其融合成一体。当超声波停止作用后,让压力持续几秒钟,使其凝固成型,这样就形成一个坚固的分子链,以形成色带焊接部,达到焊接的目的,焊接强度能接近于色带原材料强度。

119.具体地,切割装置112为激光切割装置。激光切割装置是利用经聚焦的高功率密度激光束照射色带,使被照射的色带迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将色带焊接部与色带的另一端分割开。并且,由于激光光斑小、能量密度高、切割速度快、激光切割切口细窄、切割表面光洁美观,热影响区宽度很小,切缝附近色带的性能也几乎不受影响,并且色带变形小,切割精度高,色带切缝的几何形状好,色带切缝横截面形状呈现较为规则的长方形,还可有效避免因切割损坏色带焊接部,因此激光切割能够获得较好的色带切割质量,进一步的提升了色带卷的质量。

120.本实施例中,还包括第二取放装置6以及盖体44,当第一取放装置3将收卷盒52内的色带卷41取放至色带盒43内时,第二取放装置6用以将盖体44盖合于色带盒43。其中,第一取放装置3包括第一安装支架31、第三夹紧装置32以及第三驱动装置33,第一安装支架31的轴线方向与底座之间呈90度的夹角设置;第一安装支架31上设置有第一x轴横向滑轨311以及第一z轴竖向滑轨312,第一x轴横向滑轨311的轴线方向与第一安装支架31的轴线方向呈90度的夹角设置,第一z轴竖向滑轨312的轴线方向与第一安装支架31的轴线方向呈0度的夹角设置;第三驱动装置33用以驱动第三夹紧装置32于第一x轴横向滑轨311以及第一z轴竖向滑轨312上滑动。通过上述结构,有效实现了第一取放装置的安装,使得第三驱动装置可驱动第三夹紧装置于第一x轴横向滑轨以及第一z轴竖向滑轨上滑动,以使第三夹紧装置可移动至收卷盒位置将收卷盒内的色带卷夹取出,并移动至色带盒位置将色带卷放置到色带盒内,有效的实现了自动将收卷盒内的色带卷取放至色带盒内的功能。具体地,第三夹紧装置为夹紧盒。

121.进一步地,第二取放装置6包括第二安装支架61、第四夹紧装置62以及第四驱动装置63,第二安装支架61的轴线方向与底座1之间呈90度的夹角设置;第二安装支架61上设置有第二x轴横向滑轨611以及第二z轴竖向滑轨612,第二x轴横向滑轨611的轴线方向与第二安装支架61的轴线方向呈90度的夹角设置,第二z轴竖向滑轨612的轴线方向与第二安装支架61的轴线方向呈0度的夹角设置;第四驱动装置62用以驱动第四夹紧装置62于第二x轴横向滑轨611以及第二z轴竖向滑轨612上滑动。通过上述结构,有效实现了第二取放装置的安装,使得当第一取放装置将收卷盒内的色带卷取放至色带盒内时,第四驱动装置可驱动第四夹紧装置于第二x轴横向滑轨以及第二z轴竖向滑轨上滑动,以使第四夹紧装置可移动至盖体位置将盖体夹取,并移动至色带盒位置将盖体盖合于色带盒,有效的实现了自动将盖体盖合于色带盒的功能,可有效防止色带卷滑出于色带盒,进一步地提升了色带盒的质量。

122.本实施例中,引带装置2包括第三取放装置21、第一转轴22、第二转轴23、第三转轴24以及第四转轴25,收卷盒52的一端设置有第一收卷口521,收卷盒52的另一端设置有第二收卷口522,第一驱动装置51设于第一收卷口521处;收卷工位12和收卷盒52均设于第二转

轴23与第三转轴24之间;第一转轴22与第二转轴23之间形成第一路径,第二转轴23与第三转轴24之间形成第二路径,第一路径与第二路径之间呈锐角或钝角或直角设置;第一转轴22与第四转轴25之间形成第三路径,第三路径与第一路径之间呈锐角或钝角或直角设置;焊切工位11设于第四转轴25与第一转轴22之间;第三取放装置21用以带动色带4的一端依次经过第四转轴25、焊切工位11、第一转轴22、第二转轴23、第一驱动装置51、第一收卷口521、第二收卷口522以及第三转轴24并将色带4的一端与焊切工位11处的色带4层叠设置。通过上述结构,由于第三取放装置带动色带依次绕经第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置,使得第四转轴、第一转轴、第二转轴以及第三转轴可增强色带的张力,让色带更加紧致、平滑,以便于第一驱动装置将色带收卷到色带盒内形成色带卷,并且,也便于焊接装置将层叠部分的色带焊接在一起形成首尾相连的环形状色带卷。具体地,紧致、平滑的色带还可便于切割装置精准的将色带焊接部与色带的另一端分割开,可有效避免损坏色带焊接部。

123.进一步地,第三取放装置21包括第三安装支架211、第五夹紧装置212以及第五驱动装置213,第三安装支架211的轴线方向与底座1之间呈90度的夹角设置;第三安装支架211上设置有第三x轴横向滑轨214、第一y轴纵向滑轨215以及第三z轴竖向滑轨216,第三x轴横向滑轨214的轴线方向与第一y轴纵向滑轨215的轴线方向之间呈90度的夹角设置,且第三x轴横向滑轨214的轴线方向与第一y轴纵向滑轨215的轴线方向均与第一安装支架211的轴线方向呈90度的夹角设置;第三z轴竖向滑轨216的轴线方向与第三安装支架211的轴线方向呈0度的夹角设置;第五驱动装置213用以驱动第五夹紧装置212于第三x轴横向滑轨214、第一y轴纵向滑轨215以及第三z轴竖向滑轨216上滑动。通过上述结构,有效的实现了第三取放装置的安装,使得第五驱动装置可驱动第五夹紧装置于第三x轴横向滑轨、第一y轴纵向滑轨以及第三z轴竖向滑轨上滑动,以使第五夹紧装置可滑动至色带的一端并将色带的一端夹紧,并夹紧色带的一端依次绕经第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置,且将色带的一端固定于焊切工位,以便于第一驱动装置将色带收卷于收卷盒内形成色带卷,便于焊接装置将层叠设置的色带的一端与焊切工位处的色带焊接在一起形成色带焊接部,且可便于切割装置将色带焊接部与色带的另一端分割开。

124.本实施例中,还包括收卷盖53以及第四取放装置26,第四取放装置26用以将收卷盖53盖合于收卷盒52。其中,第四取放装置26包括推动装置261以及第二y轴纵向滑轨262,收卷盖53与推动装置261连接,推动装置261用以推动收卷盖53于第二y轴纵向滑轨262上滑动,以将收卷盖53盖合于收卷盒52。通过上述结构,当引带装置带动色带的一端依次绕经第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置,且将色带的一端固定于焊切工位时,推动装置可推动收卷盖于第二y轴纵向滑轨上滑动至收卷盒位置,以将收卷盖合于收卷盒,可有效防止色带在第一驱动装置将色带卷入收卷盒以形成色带卷的过程中滑出于收卷盒,设计合理,结构紧凑,连接稳固。

125.本实施例中,第一驱动装置51包括第一主动轮511以及第一从动轮512,第一主动轮511与第一从动轮512之间啮合连接,且第一主动轮511与第一从动轮512之间存有色带通

道513,第三取放装置21用以带动色带的一端依次经过第四转轴25、焊切工位11、第一转轴22、第二转轴23、色带通道513、第一收卷口521、第二收卷口522以及第三转轴24并将色带4的一端与焊切工位11处的色带4层叠设置。通过上述结构,当第三取放装置带动色带的一端依次经过第四转轴、焊切工位、第一转轴、第二转轴、色带通道、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置时,推动装置可推动收卷盖于第二y轴纵向滑轨上滑动至收卷盒位置,以将收卷盖合于收卷盒,并通过第一主动轮转动带动第一从动轮转动,以将色带经色带通道、第一收卷口以及第二收卷口卷入收卷盒内,有效的实现了自动收卷色带形成色带卷的功能,极大的提高了生产效率以及色带卷的质量。其中,第一主动轮包括电机以及主动齿轮,主动齿轮套设于电机的输出轴上。

126.本实施例中,还包括送盒装置7,送盒装置7包括第二驱动装置71、皮带72、皮带轮73以及放带工位74,皮带72与皮带轮73连接,第二驱动装置71用以驱动皮带轮73转动,以使皮带轮73可带动皮带72转动;放带工位74上设置有第一检测装置741以及第一夹紧装置742,当第一检测装置741检测到色带盒43随皮带72转动至放带工位74时,第一夹紧装置742将色带盒43夹紧,且第一取放装置3将收卷盒52内的色带卷41取放至色带盒43内。其中,送盒装置7还包括分隔装置75,当第一检测装置741检测到色带盒43随皮带4转动至放带工位74时,分隔装置75用以将位于放带工位74上的色带盒43与未位于放带工位74上的色带盒43分隔开。通过上述结构,有效的实现了自动送盒的功能,使得当第一检测装置检测到色带盒随皮带转动至放带工位时,第一夹紧装置将色带盒夹紧固定在放带工位上,以便于第一取放装置可稳定、精准的将收卷盒内的色带卷取放至色带盒内;当第一取放装置将收卷盒内的色带卷取放至色带盒时,第一夹紧装置解除对色带盒的夹紧,以便于已装有色带卷的色带盒随皮带继续流动至压合工位。并且,由于设置有分隔装置,可防止皮带上的色带盒之间发生干涉,以便于第一夹紧装置夹紧色带盒或解除对色带盒的夹紧。具体的,分隔装置包括挡板751以及伸缩气缸752,挡板与伸缩气缸连接,当第一检测装置检测到色带盒随皮带转动至放带工位时,伸缩气缸带动挡板阻挡未位于放带工位上的色带盒随皮带转动,以将位于放带工位上的色带盒与未位于放带工位上的色带盒分隔开。

127.本实施例中,还包括压合装置8以及压合工位81,压合工位81上设置有第二检测装置811;当第二取放装置6将盖体44盖合于色带盒43,且第二检测装置811检测到色带盒43随皮带4转动至压合工位81时,压合装置8用以将盖体44压紧于色带盒43并将标识压印于盖体44上。通过上述结构,当第一取放装置将收卷盒内的色带卷取放至色带盒,且第二取放装置夹取盖体并将盖体盖合于色带盒时,第一夹紧装置解除对色带盒的夹紧,以便于已装有色带卷的色带盒随皮带继续流动至压合工位;当已装有色带卷的色带盒随皮带流动至压合工位时,压合装置将盖体进一步压紧于色带盒,并且将标识压印在盖体上。其中标识为商标、图案、产品序列号等标识。

128.具体地,压合装置8包括压合头81、第四安装支架82以及第六驱动装置83,第四安装支架82上设置有第四z轴竖向滑轨821,第四安装支架82的轴线方向与底座1呈90度的夹角设置,第四z轴竖向滑轨821的轴线方向与第四安装支架82的轴线方向成0度的夹角设置;第六驱动装置83用以驱动压合头81于第四z轴竖向滑轨821上滑动。通过上述结构,有效的实现了压合装置的安装,使得第六驱动装置可驱动压合头于第四z轴竖向滑轨上滑动至色带盒、盖体位置,以将盖体进一步压紧于色带盒,并且将标识压印在盖体上。进一步地,压合

头通过热压的方式将标识压印在盖体上。

129.本实施例中,还包括伸缩装置54,收卷盒52以及第一驱动装置51均通过伸缩装置54可伸缩的设于底座1,当第三取放装置21带动色带4的一端依次经过第四转轴25、焊切工位11、第一转轴22、第二转轴23、第一驱动装置51、第一收卷口521、第二收卷口522以及第三转轴24并将色带4的一端与焊切工位11处的色带4层叠设置时,伸缩装置54带动收卷盒52以及第一驱动装置51伸出于底座1,以使第一驱动装置51可将色带4收卷至收卷盒52内。通过上述结构,伸缩装置可带动收卷盒收缩于底座,以防止收卷盒干涉引带装置,便于第三取放装置带动色带的一端依次经过第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置;引带完毕,伸缩装置带动收卷盒以及第一驱动装置伸出于底座,以使第一驱动装置可将色带收卷至收卷盒内。

130.其中,第一转轴22、第二转轴23、第三转轴24以及第四转轴25均可伸缩的设于底座1。具体地,第一转轴22、第二转轴23、第三转轴24以及第四转轴25均通过伸缩装置54可伸缩的设于底座1。通过上述结构,当第一驱动装置将色带收卷于收卷盒内形成色带卷,焊接装置将层叠设置的色带的一端与焊切工位处的色带焊接在一起形成色带焊接部,且切割装置将色带焊接部与色带的另一端分割开时,伸缩装置带动第一转轴、第二转轴、第三转轴以及第四转轴缩回于底座,以便于第一驱动装置将色带焊接部卷入到收卷盒位置,以使第一取放装置可稳定、精准、快速的移动至收卷盒位置并从收卷盒位置将整个色带卷取放至色带盒中。

131.本实施例中,还包括色带料盘9,色带料盘9与底座1可转动连接,色带缠绕设置于色带料盘9上。其中,底座1上还设置有出带工位13,出带工位13上设置有第二夹紧装置131,第二夹紧装置131用以将色带4一端夹紧,色带4的另一端缠绕于色带料盘9。通过上述结构,由于第二夹紧装置将色带的一端夹紧固定于出带工位,可便于第三取放装置从出带工位夹取色带的一端,引带装置从出带工位夹取色带的一端后,第一夹紧装置解除对色带的一端的夹紧,以使第三取放装置可带动色带的一端依次经过第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置。其中,当第三取放装置可带动色带的一端依次经过第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置,并将色带的一端固定于焊切工位时,伸缩装置带动收卷盒伸出于底座,第一驱动装置将色带卷入收卷盒同时带动色带料盘于底座上转动,以使色带料盘将色带不断的输送至收卷工位形成色带卷。

132.本实施例中,底座1上还设置有第三检测装置132,第三检测装置132用以检测缠绕与色带料盘9上的色带4的厚度值。通过上述结构,使得用户可快速、准确的得知色带料盘上缠绕的色带厚度值,以便于用户及时补充更换色带料盘。并且,当第三检测装置检测到缠绕与色带料盘上的色带的厚度值未达到预设厚度值时,第三检测装置可控制色带的自动生产设备停止工作,可有效防止色带的自动生产设备空载运行,进一步的提高了设备的安全性以及利用率。

133.本实施例中,出带工位13上还设置有第四检测装置133,第四检测装置133用以检测出带工位13上是否有色带4。通过上述结构,使得第四检测装置可检测出带工位上是否有

色带,当第四检测装置检测到出带工位上有色带时,引带装置从出带工位夹取色带的一端,且第一夹紧装置解除对色带的一端的夹紧,以使第三取放装置可带动色带的一端依次经过第四转轴、焊切工位、第一转轴、第二转轴、第一驱动装置、第一收卷口、第二收卷口以及第三转轴并将色带的一端与焊切工位处的色带层叠设置。

134.本实施例中,第一检测装置、第二检测装置、第三检测装置以及第四检测装置均为红外传感器。通过上述结构,红外传感器检测精度高、稳定性强,并且成本较低,便于实施。

135.本实施例中,第一夹紧装置、第二夹紧装置、第四夹紧装置以及第四夹紧装置均为夹爪。

136.本实施例中,第二驱动装置、第三驱动装置、第四驱动装置、第五驱动装置、第六驱动装置以及推动装置均为气缸力臂。

137.本实施例中,焊接装置111包括第七驱动装置1110以及超声波焊头1111,所述第七驱动装置1110用以驱动超声波焊头1111将色带的一端与焊切工位处的色带夹紧,并将色带的一端与焊切工位处的色带焊接在一起。

138.本实施例中,切割装置112包括第五安装支架1121、激光切割头1122以及第八驱动装置1123,第五安装支架1121上安装有第四y轴滑轨1124以及第五z轴滑轨1125,第八驱动装置1123用以驱动激光切割头1122于第四y轴滑轨1124以及第五z轴滑轨1125滑动,以使激光切割头1122可滑动至色带焊接部,将色带焊接部与色带的另一端分割开。

139.本实施例中,伸缩装置包括伸缩杆以及伸缩套筒,伸缩杆可伸缩的套设于伸缩套筒。

140.如上是结合具体内容提供的一种或多种实施方式,并不认定本发明的具体实施只局限于这些说明。凡与本发明的方法、结构等近似、雷同,或是对于本发明构思前提下做出若干技术推演或替换,都应当视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1