一种超临界流体辅助双螺杆连续挤出制备医用可吸收聚酯的方法及产品与应用与流程

1.本发明属于高分子材料制备领域,特别涉及一种超临界流体辅助双螺杆连续挤出制备医用可吸收聚酯的方法及产品与应用。

背景技术:

2.医用可吸收材料可以用于可吸收缝合线、支架等医疗器材的生产,其植入后不需要取出,吸收后不影响机体组织的正常功能,因此在手术治疗中有着广泛的应用。随着国内经济水平的提高,国内一、二线城市可吸收医疗器材,尤其是可吸收缝合线的用量在逐年递增,并且其他地方总体的需求量也在逐步增大,因此可吸收医用聚合物的生产受到越来越多的关注。

3.目前国内使用的医用可吸收聚合物主要为聚己内酯(pcl)、聚乳酸(pla)、聚乙醇酸(pga)、聚乳酸乙醇酸共聚物(pgla或plga)和聚对二氧环己酮(pdo或ppdo)。但是根据相关行业披露信息,国内此类医用级聚合物的研发生产落后于国外大企业,高质量可吸收器材的原材料严重依赖于进口。以pgla为例,国内企业生产的pgla中乙醇酸含量普遍低于50%,只能用作载药或缝合线外涂层,不能用于生产可吸收缝合线(乙醇酸含量90%,pgla910)。其原因之一在于医用可吸收材料相较于日常消费用材料附加值高,但是产量低,因此其生产多使用间歇式或半连续聚合反应釜,这对溶解性较差的pgla910类聚合物的取出造粒造成了较大困难。并且传统聚合过程中后期需要提高温度以达到较高的单体转化率,这对本体聚合的传质传热效率提出了较高要求,目前常见问题是产品由于高温产生降解、黄变因而影响材料质量。因此,利用双螺杆挤出机良好传质传热优势进行连续反应挤出直接造粒的生产工艺开发受到了越来越多的关注。

4.申请号为2014106978380的专利申请公开了一种仅使用双螺杆挤出机作为反应器的聚乳酸类高分子合成方法,该方法虽然能够连续生产,但是产物分子量低(数均分子量2.8~3.2

×

104),不能满足医用要求。

5.申请号为201811068025x的专利同样公开了一种仅使用双螺杆作为聚合反应器的方法,虽然通过提高停留时间(15小时)获得了高分子量的聚乳酸(数均分子量0.4~6.8

×

105),但是生产效率降低,且高分子量pla熔体粘度大,造成挤出机功耗高。

6.申请号为2019111571131的专利公开了两级连续聚合方法,所用装置类似于cn101353417a公开的连续聚合装置,包括预聚釜、双螺杆挤出机以及冷却造粒设备。利用此方法可以连续生产聚(乳酸-己内酯)共聚物。但是,该方法需首先缩聚制备pla预聚物,并使用异氰酸酯类扩链剂以实现与聚己内酯预聚物的共聚,程序相对繁琐,不适合医用可吸收高分子的高效连续生产。

7.专利号为cn 101219573 b的专利公开了一种超临界二氧化碳辅助双螺杆挤出聚合物成型加工设备及其在聚合物共混加工成型中的应用。该装置及方法对聚合物的物理共混,尤其是具有片层结构的无机填料在聚合物中的分散具有良好的效果,但是并不适用于

医用可吸收聚酯由单体开始的连续反应挤出制备。

8.申请号为2010106182274的专利申请公开了一种超临界二氧化碳辅助双螺杆反应挤出制备高熔体强度的长支链聚丙烯的方法。但是,仅双螺杆挤出机无法保证单体聚合反应的高效进行以获得高分子量(数均分子量≥100000)的产品,因此该方法仅适用于聚合物的后期改性。申请号为201811068025x的专利申请,采用双螺杆挤出反应法通过丙交酯开环制备聚乳酸,虽然可获得较大数均分子量的聚乳酸,但是该反应不能连续进行,不适用于连续生产;而且,该反应中单体转化效率较小,得到的聚乳酸的分子量分布较大。

9.可见,目前还没有较好地能连续制备高分子量的医用可吸收聚酯的方法。

技术实现要素:

10.本发明的首要目的在于克服现有技术的缺点与不足,提供一种超临界流体辅助双螺杆连续挤出制备医用可吸收聚酯的方法。

11.本发明的另一目的在于提供过通过上述方法得到的医用可吸收聚酯。

12.本发明的在一目的在于提供上述医用可吸收聚酯的应用。

13.本发明的目的通过下述技术方案实现:

14.一种超临界流体辅助双螺杆连续挤出制备医用可吸收聚酯的方法,包括如下步骤:

15.(1)在预聚合反应釜中加入单体、分子量控制剂和催化剂,进行聚合反应;在聚合反应中后期加入超临界流体,将预聚合反应釜内的压力提高至超临界流体的临界压力以上,继续反应;

16.(2)将步骤(1)得到的产物泵入双螺杆挤出机中,喂料速度为0.5~10kg/h;双螺杆挤出机内超临界流体在正向输送段引入,流速保证流体与聚合物熔体质量比为0.1%~10%,双螺杆挤出机各段温度保持在140~180℃,调节螺杆转速保证物料在挤出机内停留时间在5~60min,得到医用可吸收聚酯。

17.上述超临界流体辅助双螺杆连续挤出制备医用可吸收聚酯的方法,还包括如下步骤:

18.(3)在双螺杆挤出机的排气段连接循环水冷凝分离装置,将超临界流体夹带出的残余单体分离收集。

19.所述的医用可吸收聚酯是指聚乳酸、聚己内酯(pcl)、聚dl-丙交酯(pdlla)、聚l-丙交酯(plla)、聚乙交酯(pga)、聚对二氧环己酮(pdo或ppdo)或聚乙丙交酯共聚物(pgla或plga)。

20.步骤(1)优选如下:

21.a、在预聚合反应釜中加入单体、分子量控制剂和催化剂,抽真空,在惰性气体氛围下进行聚合反应;在聚合反应中后期加入超临界流体,将预聚合反应釜内的压力提高至超临界流体的临界压力以上,继续反应;

22.或是,

23.b、在预聚合反应釜中加入部分单体、分子量控制剂和催化剂,抽真空,在惰性气体氛围下进行聚合反应;再加入剩余单体进一步反应;在聚合反应中后期加入超临界流体,将预聚合反应釜内的压力提高至超临界流体的临界压力以上,继续反应。

24.步骤(1)中所述的单体包括但不限于ε-己内酯、dl-丙交酯、l-丙交酯、乙交酯、对二氧环己酮和乳酸等。

25.步骤(1)中所述的分子量控制剂为醇类化合物,如乙二醇、乙醇酸、己二醇、聚乙二醇、十二醇等。

26.所述的分子量控制剂的用量根据医用可吸收聚酯所需分子量进行调整,一般为单体质量的0.001~10%;更优选为单体质量的0.05~0.1%;最优选为单体质量的0.06~0.08%。

27.步骤(1)中所述的催化剂为辛酸亚锡、氯化亚锡、salen-铝(铁)等配合物、有机胍、配位稀土催化剂和受阻liews酸碱对等中的一种或多种组合。

28.所述的催化剂的用量是本领域的常规用量,优选为单体和分子量控制剂质量总和的0.005~0.01%。

29.步骤(1)中所述的聚合反应的条件优选为:于160~180℃搅拌下反应2~5小时;更优选为:于160~180℃搅拌下反应2~3小时。

30.所述的搅拌的转速优选为:

31.步骤(1)中所述的聚合反应中后期指的是单体反应转化率大于等于40%的阶段;优选为40%~70%;更优选为40%~60%,最优选为42~52%。

32.步骤(1)中所述的超临界流体为惰性气体,惰性气体是不与接触成分发生反应的气体,包括氮气和二氧化碳;优选为二氧化碳。

33.步骤(1)a和b中所述的惰性气体包括氮气和二氧化碳;优选为二氧化碳。

34.步骤(1)b中所述的再加入剩余单体进一步反应的具体操作优选为:先降温至120~130℃加入剩余单体,混匀后升温至140~150℃进一步反应。

35.所述的进一步反应的时间优选为10~60min;更优选为20~40min;最优选为30min。

36.所述的超临界流体的临界压力具体如下:氮气的超临界压力为3.4mpa,二氧化碳的超临界压力为7.2mpa。

37.步骤(1)中所述的提高的程度优选为:二氧化碳的压力提高至8~9mpa,氮气的压力提高至4.5~5.5mpa;更优选为5mpa。

38.步骤(1)中所述的继续反应的条件优选为于140~160℃反应10~60min;更优选为于145~150℃反应30min。

39.步骤(2)中所述的喂料速度优选为0.5~1kg/h。

40.步骤(2)中所述的流体与聚合物熔体质量比优选为0.8~2%。

41.步骤(2)中所述的各段温度优选如下:145~165℃、145~165℃、140~160℃、140~160℃、140~160℃、145~165℃、150~175℃。

42.步骤(2)中所述的停留时间优选为30~60min。

43.一种医用可吸收聚酯,通过上述制备方法得到。该医用可吸收聚酯分子量可达10万以上,能够满足可吸收缝合线、支架等医疗器械的制备。

44.一种制备上述医用可吸收聚酯的装置,包括预聚合反应釜、双螺杆挤出机、超临界气源、集气及冷凝回收装置;其中,预聚合反应釜的出料口与双螺杆挤出机的喂料口连接,超临界气源通过管道分别与预聚合反应釜和双螺杆挤出机连接,集气及冷凝回收装置与双

螺杆挤出机的排气段连接。

45.所述的装置,还包括熔体泵、真空泵、压缩泵;预聚合反应釜的出料口通过熔体泵与双螺杆挤出机的喂料口连接;真空泵与预聚合反应釜的通气口连接,中间设有阀门,用于反应开始前脱除反应体系中的氧气;压缩泵用于充超临界气体,设置在预聚合反应釜和超临界气源之间,以及超临界气源和双螺杆挤出机之间。

46.所述的预聚合反应釜的顶部设置有进料口和通气口;釜身设置有加热夹套,保证温度在100~220℃可调;内部设置有磁耦合机械搅拌装置,保证物料混合均匀。预聚合反应釜出口通过熔体泵与双螺杆挤出机进料口连接,所有接口均采用密封连接。

47.所述的预聚合反应釜的个数优选为2个。

48.所述的双螺杆挤出机采用同向旋转啮合螺杆,长径比≥40,包括正向输送段、反应捏合段、反向输送段(保证聚合物熔体在挤出机内有足够的停留时间)、排气段等,根据需要进行优化组合。

49.所述的超临界气源可产生压力不低于20mpa的超临界流体,其通过金属管线连接至预聚合反应釜和双螺杆挤出机。

50.所述的集气及冷凝回收装置用于将超临界流体夹带出的残余单体分离收集。

51.本发明相对于现有技术具有如下的优点及效果:

52.1)本发明在预聚釜反应内单体转化率达40%~70%时使用惰气(氮气、二氧化碳)达到超临界,实现对高粘熔体的有效增塑,利用超临界流体的塑化作用降低熔体粘度,便于配合机械搅拌提高传质和反应速率,总体到达较高的反应程度(≥87%)及适当的分子量分布(≤2)。

53.2)本发明中使用的超临界流体为氮气和二氧化碳中的一种或两种组合,以利于聚合反应的进行,同时设备造价和生产成本最低。

54.3)区别于传统超临界双螺杆挤出中反应主要场所为挤出机,本发明中超临界双螺杆挤出主要目的是提高剩余少量单体的转化率,并通过排气段由超临界流体夹带残余单体排出,减少单体残留。本发明通过并联预聚合反应釜优化配置,交替为双螺杆挤出机供应预聚物实现连续生产。

附图说明

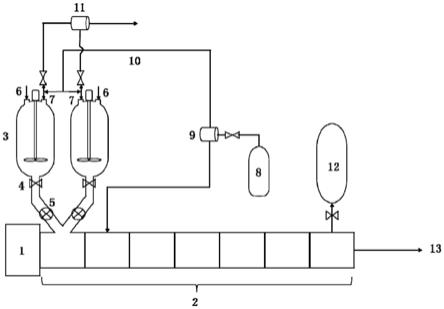

55.图1是超临界流体辅助双螺杆反应挤出装置示意图;其中:1-马达,2-双螺杆挤出机挤出段,3-预聚合反应釜,4-阀门,5-熔体泵,6-进料口,7-通气口,8-超临界气源,9-压缩泵,10-超临界输气管线,11-真空泵,12-集气及冷凝回收装置,13-接冷却造粒装置。

具体实施方式

56.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

57.实施例1

58.一种超临界流体辅助双螺杆反应挤出装置,如图1所示,包括预聚合反应釜3、双螺杆挤出机、熔体泵5、超临界气源8、压缩泵9、真空泵11、集气及冷凝回收装置12。预聚合反应釜3的顶部设置有进料口6和通气口7,可通过通气口7进行抽真空以及通入超临界气体;釜

身设置有加热夹套,保证温度在100~220℃可调;内部设置有磁耦合机械搅拌装置,保证物料混合均匀。预聚合反应釜3的出口设置有阀门4,预聚合反应釜3的出口通过熔体泵5与双螺杆挤出机的进料口连接。预聚合反应釜3优选设置为2个,从而能交替为双螺杆挤出机供应预聚物实现连续生产。真空泵11与通气口7连接,中间设有阀门,用于反应开始前脱除反应体系中的氧气;超临界气源8输出的气体经压缩泵9压缩后可产生压力不低于20mpa的超临界流体,其通过超临界输气管线10连接至预聚合反应釜3和双螺杆挤出机。双螺杆挤出机采用同向旋转啮合螺杆,长径比≥40,其马达1设置在挤出段2的紧挨喂料口的一端,挤出段2的出口端可与冷却造粒装置连接,集气及冷凝回收装置12与双螺杆挤出机的排气段连接。

59.通过上述超临界流体辅助双螺杆反应挤出装置进行聚乙醇酸(pga)的合成:

60.在预聚合反应釜3中加入518g乙交酯、0.42g月桂醇、0.056g辛酸亚锡,抽真空换惰气(二氧化碳)五次后在150转/分钟(rpm)机械搅拌下160℃反应2.5小时(单体转化率52wt.%),其后使用二氧化碳增压至9mpa,降温至150℃反应0.5小时,此时取样测得单体转化率60%(计算样品真空干燥前后质量差),得到预聚物。

61.预聚物经熔体泵5进入双螺杆挤出机,喂料速度为1kg/h。双螺杆挤出机内超临界流体(干燥二氧化碳)在正向输送段引入,流速保证流体与聚合物熔体质量比为1.2%。挤出机各段温度保持在150℃、145℃、145℃、145℃、145℃、150℃、160℃,物料在双螺杆挤出机内停留时间在30min,随后通过与双螺杆挤出机连接的冷却造粒装置进行造粒。单体最终转化率93wt.%(取样前关闭通往集气及冷凝回收装置11的阀门,计算样品真空干燥前后质量差),乌氏黏度(25℃,0.1%六氟异丙醇溶液)1.9。

62.实施例2

63.通过实施例1提供的超临界流体辅助双螺杆反应挤出装置进行聚乙醇酸(pga)的合成

64.预聚合反应釜3中加入518g乙交酯、0.42g月桂醇、0.056g辛酸亚锡,抽真空换惰气(氮气)五次后使用机械搅拌(150rpm)在160℃下反应2.5小时(单体转化率50wt.%),其后使用氮气增压至5mpa,继续反应0.5小时,此时取样测得单体转化率64wt.%(计算样品真空干燥前后质量差),得到预聚物。

65.预聚物经熔体泵5进入双螺杆挤出机,喂料速度为0.5kg/h。双螺杆挤出机内超临界流体(干燥氮气)在正向输送段引入,流速保证流体与聚合物熔体质量比为2%。挤出机各段温度保持在165℃、165℃、160℃、160℃、160℃、165℃、175℃,物料在挤出机内停留时间在1小时,随后通过与双螺杆挤出机连接的冷却造粒装置进行造粒。单体最终转化率87wt.%(取样前关闭通往集气及冷凝回收装置11的阀门,计算样品真空干燥前后质量差),乌氏黏度(25℃,0.1%六氟异丙醇溶液)1.6。

66.实施例3

67.通过实施例1提供的超临界流体辅助双螺杆反应挤出装置进行乙丙交酯共聚物(pgla)的合成

68.预聚合反应釜3中加入232.14g乙交酯、32g丙交酯、0.15g月桂醇、0.025g辛酸亚锡,抽真空换惰气(二氧化碳)五次后使用强机械搅拌(160rpm)在165℃下反应2小时(单体转化率47wt.%),随后使用二氧化碳增压至8mpa,降温至145℃反应0.5小时,此时取样测得单体转化率68%(计算样品真空干燥前后质量差),得到预聚物。

69.预聚物经熔体泵5进入双螺杆挤出机,喂料速度为0.5kg/h。双螺杆挤出机内超临界流体(干燥二氧化碳)在正向输送段引入,流速保证流体与聚合物熔体质量比为0.8%。挤出机各段温度分别为145℃、145℃、140℃、140℃、140℃、145℃、155℃,调节螺杆转速保证物料在挤出机内停留时间在30min,随后通过与双螺杆挤出机连接的冷却造粒装置进行造粒。单体最终转化率91wt.%(取样前关闭通往集气及冷凝回收装置11的阀门,计算样品真空干燥前后质量差),乌氏黏度(25℃,0.1%六氟异丙醇溶液)1.8。

70.实施例4

71.通过实施例1提供的超临界流体辅助双螺杆反应挤出装置进行乙交酯-己内酯共聚物(pgcl)的合成

72.预聚合反应釜3中加入198.6g乙交酯、160g己内酯、0.42g己二醇、0.056g辛酸亚锡,抽真空换惰气(二氧化碳)五次后使用机械搅拌(130rpm)在180℃下反应3小时。随后降温至125℃加入320g乙交酯,充分混匀后升温至145℃继续反应0.5小时后(单体转化率42wt.%)使用二氧化碳增压至8mpa继续反应0.5小时,此时取样测得单体转化率60%(计算样品真空干燥前后质量差),得到预聚物。

73.预聚物经熔体泵5进入双螺杆挤出机,喂料速度0.5kg/h。双螺杆挤出机内超临界流体(干燥二氧化碳)在正向输送段引入,流速保证流体与聚合物熔体质量比为1.0%。挤出机各段温度分别为145℃、145℃、140℃、140℃、140℃、145℃、150℃,调节螺杆转速保证物料在双螺杆挤出机内停留时间在1小时,随后通过与双螺杆挤出机连接的冷却造粒装置进行造粒。单体最终转化率90wt.%(取样前关闭通往集气及冷凝回收装置11的阀门,计算样品真空干燥前后质量差),乌氏黏度(25℃,0.1%六氟异丙醇溶液)1.7。

74.对比例1

75.通过实施例1提供的超临界流体辅助双螺杆反应挤出装置进行聚乙醇酸(pga)的合成

76.预聚合反应釜3中加入232.14g乙交酯、32g丙交酯、0.15g月桂醇、0.025g辛酸亚锡,抽真空换惰气(氮气)五次后使用机械搅拌(150rpm)在165℃下反应2小时,随后逐步升温至205℃反应0.5小时,经熔体泵5放料至双螺杆挤出机,喂料速度1kg/h。双螺杆挤出机各段温度分别为205℃、210℃、215℃、215℃、215℃、215℃、220℃,调节螺杆转速保证物料在双螺杆挤出机内停留时间在15min。挤出熔体经干燥空气冷却后切粒备用。单体最终转化率80wt.%(样品真空干燥前后质量差),乌氏黏度(25℃,0.1%六氟异丙醇溶液)1.4。

77.对比例2

78.通过实施例1提供的超临界流体辅助双螺杆反应挤出装置进行乙交酯-己内酯共聚物(pgcl)的合成

79.预聚合反应釜3中加入198.6g乙交酯、160g己内酯、0.42g己二醇、0.056g辛酸亚锡,抽真空换惰气(二氧化碳)五次后使用强机械搅拌(130rpm)在180℃下反应3小时,随后加入320g乙交酯,逐步升温至200℃继续反应1小时。

80.聚合物经熔体泵5进入挤出机,喂料速度为1kg/h。挤出机各段温度分别为200℃、205℃、205℃、205℃、205℃、205℃、205℃,调节螺杆转速保证物料在挤出机内停留时间在30min。挤出熔体经干燥空气冷却后切粒备用。单体最终转化率82%(样品真空干燥前后质量差),乌氏黏度(25℃,0.1%六氟异丙醇溶液)1.5。

81.将实施例1~4以及对比例1~2制备得到的聚合物在六氟异丙醇溶解后,通过凝胶渗透色谱测定聚合物的分子量,所得结果如表1所示。结果显示,由于超临界流体的塑化和传质作用,超临界反应体系相较常规反应体系有较高的单体转化率,所得聚合物分子量更高,分布相对较窄。

82.表1聚合物参数对比

[0083][0084]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1