一种熔喷滤芯连续式接收装置的制作方法

1.本发明涉及熔喷滤芯装置领域,特别是涉及一种熔喷滤芯连续式接收装置。

背景技术:

2.熔喷滤芯是采用无毒无味的聚丙烯粒子,经过加热熔融、喷丝、牵引、接受成形而制成的管状滤芯。熔喷滤芯不仅在水净化大批量使用,还具有杰出的化学兼容性,适用于强酸、强碱及有机溶剂的过滤,而且具有纳污能力强,使用寿命长,成本低的优点。

3.中国发明专利(cn105536355b)公布了熔喷滤芯接收工艺、熔喷滤芯接收设备及熔喷滤芯制造机,本发明提供了一种熔喷滤芯接收工艺、熔喷滤芯接收设备及熔喷滤芯制造机。所述熔喷滤芯接收工艺包括如下步骤:s1.第一接收系统携带一个骨架一边接收纤维丝,一边向第一方向移动;第二接收系统等待接收所述骨架;s2.所述第一接收系统将所述骨架传递给所述第二接收系统;s3.当所述第一接收系统将所述骨架完全传递给所述第二接收系统后,所述第一接收系统向与所述第一方向相反的第二方向移动;s4.所述第二接收系统携带下一个骨架重新向第一方向移动;s5.切割纤维丝,得到成品滤芯;与此同时,所述第一接收系统接收切割后的纤维丝;s6.第二接收系统返回等待接收;s7.重复步骤s1-s6。该接收工艺能对骨架滤芯进行连续生产。

4.上述专利技术中,存在问题如下:

5.(1)其通过第一接收轴来接收骨架,并带动骨架旋转,而第一接收轴的一端又连接有第一电动机,那么第一接收轴必然为悬挑式结构,此结构下,骨架只能够从第一接收轴远离第一电动机的一端被安放,安放的过程需要时间,这段间隔会导致喷丝系统直接喷在第一接收轴上,而无法实现连续式接收喷丝。

6.(2)第二接收轴的结构与第一接收轴的结构相同,当其上取下骨架后,也必然会导致喷丝系统喷空,而无法实现连续式接收喷丝。

7.因此,现在亟需设计一种能解决上述问题的熔喷滤芯连续式接收装置。

技术实现要素:

8.为解决现有技术中存在的问题,本发明提供了一种熔喷滤芯连续式接收装置。

9.本发明为达到上述目的所采用的技术方案是:一种熔喷滤芯连续式接收装置,包括横向设置的主轴,所述主轴的一端设置有第一驱动轮组,且主轴的另一端间隔设置有第二驱动轮组和第三驱动轮组,所述第一驱动轮组、第二驱动轮组和第三驱动轮组的一侧分别设置有驱动轮离合机构;

10.所述驱动轮离合机构包括2个滑座,2个滑座对称设置于主轴的两侧,所述第一驱动轮组、第二驱动轮组和第三驱动轮组均由分布于主轴两侧的多个驱动轮组成,且位于主轴两侧的多个所述驱动轮分别设置于2个滑座上。

11.作为本技术方案的进一步优化,所述第一驱动轮组中的多个所述驱动轮均匀对称分布于主轴的两侧,且位于主轴两侧的驱动轮分别通过第一传动带连接有传动轴,传动轴

的一端连接有驱动轮控制电机;

12.所述驱动轮离合机构中的2个滑座相靠近的一侧分别铰接有推拉臂,推拉臂远离滑座的一端铰接有联动臂,联动臂的中部与轨道座铰接;

13.所述驱动轮离合机构的其中一个滑座的一侧连接有第一伸缩缸,第一伸缩缸安装于轨道座上;

14.所述第二驱动轮组和第三驱动轮组与第一驱动轮组的结构相同。

15.作为本技术方案的进一步优化,所述驱动轮离合机构的其中一个滑座上的传动轴的一端连接有驱动轮控制电机;

16.所述第一驱动轮组中位于主轴两侧的其中2个所述驱动轮之间通过弹性联动装置联动,弹性联动装置包括传动轮,传动轮与位于主轴两侧的其中2个所述驱动轮之间通过第二传动带连接,且传动轮的一侧连接有“t”字形的支撑杆的一端,支撑杆贯穿于支架上,且支撑杆的顶部与支架之间连接有第一弹簧,支架设置于驱动轮离合机构的其中一个滑座上。

17.作为本技术方案的进一步优化,所述主轴靠近第一驱动轮组一端的下方设置有推进机构,推进机构包括输送带体,输送带体沿着主轴的轴向设置,且输送带体的外壁上均匀等距设置有若干个支座,支座上设置有横向轮,横向轮的旋转方向与主轴的旋转方向相同;

18.所述输送带体的两端分别设置有辊轴,且输送带体其中一端的辊轴的一端连接有推进控制电机。

19.作为本技术方案的进一步优化,所述主轴靠近第二驱动轮组一端的一侧设置有切刀和限位销,切刀和限位销均安装于双重推移机构上,所述双重推移机构包括第一双向丝杠滑台和第二双向丝杠滑台,第二双向丝杠滑台的第二滑块上设置有第二伸缩缸,第二伸缩缸的一端与切刀连接,所述第二双向丝杠滑台的一侧设置有第三伸缩缸,第三伸缩缸的一端与限位销连接;

20.所述第二双向丝杠滑台安装于第一双向丝杠滑台的第一滑块上。

21.作为本技术方案的进一步优化,所述第一双向丝杠滑台上设置有双向丝杠,双向丝杠的一端通过传动装置与辊轴联动,所述传动装置包括轴杆,轴杆与辊轴的轴心相对齐,且轴杆与辊轴相靠近的一端分别设置有第二摩擦盘和第一摩擦盘,所述轴杆外活动套设有轴承座,且轴杆外转动套设有推拉杆的一端,推拉杆的另一端连接有第二推拉缸,所述轴杆通过垂直传动齿轮副与双向丝杠联动。

22.作为本技术方案的进一步优化,所述主轴的下侧平行设置有电动支撑辊筒,电动支撑辊筒位于切刀的一侧,且电动支撑辊筒的底部设置有底座,所述电动支撑辊筒设置有两个,且2个电动支撑辊筒对称设置于主轴的两侧;

23.所述主轴的一侧设置有2个快速推进输送带,2个快速推进输送带分别位于第二驱动轮组和第三驱动轮组的一侧。

24.作为本技术方案的进一步优化,所述主轴靠近第一驱动轮组的一端设置有骨架筒排列机构,骨架筒排列机构包括排料斗,排料斗为矩形结构,且排料斗的下侧横向穿设有齿杆,齿杆的一端设置有推板,且齿杆的一侧啮合连接有齿轮,齿轮的一侧连接有推板控制电机,所述排料斗一侧的下方设置有通孔,该通孔的位置与推板的位置相对应。

25.作为本技术方案的进一步优化,所述主轴靠近骨架筒排列机构的一端为锥形结

构;

26.所述主轴的外壁上设置有环形槽,该环形槽的结构与第一驱动轮组、第二驱动轮组和第三驱动轮组的结构相匹配。

27.作为本技术方案的进一步优化,所述主轴的外壁上环绕等距设置有凹槽,该凹槽内滑动设置有滑座,滑座的一侧与所述凹槽的底边之间连接有第二弹簧,且滑座的另一侧设置有滑轮,滑轮突出所述凹槽。

28.本发明的有益效果是:

29.其一、本发明中,第一驱动轮组、第二驱动轮组和第三驱动轮组通过驱动轮离合机构能够可分离的支撑夹合在主轴的两端,夹合状态下,第一驱动轮组、第二驱动轮组和第三驱动轮组能够带动主轴旋转,实现带动骨架筒旋转接收喷丝,运行过程中,熔喷滤芯的骨架筒从主轴的一端被套入,沿着主轴的轴向活动,最后从主轴另一端移出,骨架筒在移动过程中不断接收喷丝,每当骨架筒移动至第一驱动轮组、第二驱动轮组或第三驱动轮组位置时,第一驱动轮组、第二驱动轮组或第三驱动轮组能够在驱动轮离合机构的带动下分离避让,使得骨架筒能够在主轴上无阻碍的连续移动,从而实现连续式接收;

30.其二、本发明中,通过联动臂和推拉臂对2个滑座的联动,使得2个滑座能够同步的向相靠近或者相远离的方向移动,进而实现对主轴两侧的驱动轮的同时控制,让主轴两侧的驱动轮能够同步靠近贴合主轴或者同步远离主轴,使得主轴旋转时更加平稳;

31.其三、本发明中,弹性联动装置能够对主轴两侧的驱动轮进行联动,通过单个的驱动轮控制电机即可同时控制主轴两侧的驱动轮旋转,而且传动轮由第一弹簧支撑,具有弹性,在主轴两侧的驱动轮离合调节之后也能保持联动,让主轴运转更加平稳;

32.其四、本发明中,推进控制电机能够通过辊轴带动输送带体旋转,输送带体旋转时能够带动横向轮沿着主轴的轴向运动,对套在主轴上的骨架筒不断推动,实现骨架筒的连续移动,而且横向轮与主轴的旋转方向移动,使得横向轮在推动骨架筒前移的过程中,也能够保证骨架筒的自由旋转;

33.其五、本发明中,切刀能够被第二伸缩缸推动前移对喷丝完成的滤芯进行切割,而限位销能够对切刀的切割位置进行限定,保证切割位置的精确性,且切刀能够被第一双向丝杠滑台带动与滤芯保持同步移动速度,实现稳定平整的切割,当切割完成后,切刀还能够被第一双向丝杠滑台带动,加速推动被切割的滤芯与未被切割的滤芯分离,让被切割的滤芯加速穿过第二驱动轮组,从而实现自动精准切割和自动分离;

34.其六、本发明中,第二推拉缸能够通过推拉控制第二摩擦盘和第一摩擦盘的接触和分离,当第二摩擦盘和第一摩擦盘被压合接触时,辊轴能够通过轴杆带动双向丝杠旋转,实现第一双向丝杠滑台与推进机构的联动,让切刀和安装有骨架筒的滤芯能够保持相同的前移速度,保证切割的准确性;

35.其七、本发明中,骨架筒从排料斗的顶部加入,能够横置纵向排列,推板控制电机能够通过齿轮推动齿杆横移,使推板对位于排列最底部的骨架筒进行推移,使得骨架筒自动的套设于主轴上,实现自动上料,更加高效便捷。

附图说明

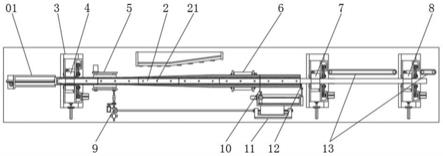

36.图1为一种熔喷滤芯连续式接收装置的俯视图;

37.图2为一种熔喷滤芯连续式接收装置的驱动轮离合机构俯视图;

38.图3为一种熔喷滤芯连续式接收装置的驱动轮离合机构正视图;

39.图4为一种熔喷滤芯连续式接收装置的联动臂和推拉臂俯视图;

40.图5为一种熔喷滤芯连续式接收装置的推进机构侧视图;

41.图6为一种熔喷滤芯连续式接收装置的推进机构正视图;

42.图7为一种熔喷滤芯连续式接收装置的双重推移机构俯视图;

43.图8为一种熔喷滤芯连续式接收装置的传动装置俯视图;

44.图9为一种熔喷滤芯连续式接收装置的电动支撑辊筒侧视图;

45.图10为一种熔喷滤芯连续式接收装置的主轴剖视图;

46.图11为一种熔喷滤芯连续式接收装置的骨架筒排列机构正视图;

47.图12为一种熔喷滤芯连续式接收装置的第二驱动轮组与主轴分离状态俯视图;

48.图13为一种熔喷滤芯连续式接收装置的第三驱动轮组与主轴分离状态俯视图。

49.附图标记说明:

50.01、骨架筒排列机构,011、齿杆,012、齿轮,013、推板控制电机,014、排料斗,015、推板,2、主轴,21、滑轮,22、滑座,23、第二弹簧,3、驱动轮离合机构,31、轨道座,32、联动臂,33、推拉臂,34、第一传动带,35、驱动轮控制电机,36、传动轴,37、滑座,38、第一伸缩缸,39、弹性联动装置,391、第一弹簧,392、支撑杆,393、支架,394、传动轮,395、第二传动带,4、第一驱动轮组,5、推进机构,51、横向轮,52、支座,53、辊轴,531、第一摩擦盘,54、输送带体,55、推进控制电机,6、电动支撑辊筒,61、底座,7、第二驱动轮组,8、第三驱动轮组,9、传动装置,91、轴杆,92、推拉杆,93、第二推拉缸,94、垂直传动齿轮副,95、轴承座,96、第二摩擦盘,10、切刀,11、双重推移机构,111、第一双向丝杠滑台,1111、双向丝杠,1112、第一滑块,112、第二双向丝杠滑台,1121、第二滑块,1122、第二伸缩缸,1123、第三伸缩缸,12、限位销,13、快速推进输送带。

具体实施方式

51.为使本发明的上述目的、特征和优点能够更加浅显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

52.如图1-图13所示,本发明提供了一种熔喷滤芯连续式接收装置,包括横向设置的主轴2,主轴2的一端设置有第一驱动轮组4,且主轴2的另一端间隔设置有第二驱动轮组7和第三驱动轮组8,第一驱动轮组4、第二驱动轮组7和第三驱动轮组8的一侧分别设置有驱动轮离合机构3;

53.驱动轮离合机构3包括2个滑座37,2个滑座37对称设置于主轴2的两侧,第一驱动轮组4、第二驱动轮组7和第三驱动轮组8均由分布于主轴2两侧的多个驱动轮组成,且位于主轴2两侧的多个驱动轮分别设置于2个滑座37上。

54.第一驱动轮组4、第二驱动轮组7和第三驱动轮组8通过驱动轮离合机构3能够可分离的支撑夹合在主轴2的两端,夹合状态下,第一驱动轮组4、第二驱动轮组7和第三驱动轮组8能够带动主轴2旋转,实现带动骨架筒旋转接收喷丝,运行过程中,熔喷滤芯的骨架筒从

主轴2的一端被套入,沿着主轴2的轴向活动,最后从主轴2另一端移出,骨架筒在移动过程中不断接收喷丝,每当骨架筒移动至第一驱动轮组4、第二驱动轮组7或第三驱动轮组8位置时,第一驱动轮组4、第二驱动轮组7或第三驱动轮组8能够在驱动轮离合机构3的带动下分离避让,使得骨架筒能够在主轴2上无阻碍的连续移动,从而实现连续式接收。

55.第一驱动轮组4中的多个驱动轮均匀对称分布于主轴2的两侧,且位于主轴2两侧的驱动轮分别通过第一传动带34连接有传动轴36,传动轴36的一端连接有驱动轮控制电机35;驱动轮控制电机35带动传动轴36旋转,传动轴36通过第一传动带34带动第一驱动轮组4中的每个驱动轮旋转;

56.驱动轮离合机构3中的2个滑座37相靠近的一侧分别铰接有推拉臂33,推拉臂33远离滑座37的一端铰接有联动臂32,联动臂32的中部与轨道座31铰接;通过联动臂32和推拉臂33对2个滑座37的联动,使得2个滑座37能够同步的向相靠近或者相远离的方向移动,进而实现对主轴2两侧的驱动轮的控制,让主轴2两侧的驱动轮能够同步靠近贴合主轴2或者同步远离主轴2;

57.驱动轮离合机构3的其中一个滑座37的一侧连接有第一伸缩缸38,第一伸缩缸38可以是液压缸,第一伸缩缸38安装于轨道座31上;第一伸缩缸38能够主动推拉滑座37,实现2个滑座37的自动的靠近或者远离;

58.第二驱动轮组7和第三驱动轮组8与第一驱动轮组4的结构相同;第一驱动轮组4、第二驱动轮组7和第三驱动轮组8均能够通过驱动轮离合机构3实现与主轴2的贴合和分离。

59.驱动轮离合机构3的其中一个滑座37上的传动轴36的一端连接有驱动轮控制电机35;

60.第一驱动轮组4中位于主轴2两侧的其中2个驱动轮之间通过弹性联动装置39联动,弹性联动装置39包括传动轮394,传动轮394与位于主轴2两侧的其中2个驱动轮之间通过第二传动带395连接,且传动轮394的一侧连接有“t”字形的支撑杆392的一端,支撑杆392贯穿于支架393上,且支撑杆392的顶部与支架393之间连接有第一弹簧391,支架393设置于驱动轮离合机构3的其中一个滑座37上;弹性联动装置39能够对主轴2两侧的驱动轮进行联动,通过单个的驱动轮控制电机35即可同时控制主轴2两侧的驱动轮旋转,而且传动轮394由第一弹簧391支撑,具有弹性,在主轴2两侧的驱动轮离合调节之后也能保持联动,所有的驱动轮能够始终保持与主轴2同步转速,使得驱动轮与主轴2接触时,不会对主轴2的旋转造成阻碍。

61.主轴2靠近第一驱动轮组4一端的下方设置有推进机构5,推进机构5包括输送带体54,输送带体54沿着主轴2的轴向设置,且输送带体54的外壁上均匀等距设置有若干个支座52,支座52上设置有横向轮51,横向轮51的旋转方向与主轴2的旋转方向相同;横向轮51与主轴2之间的距离与骨架筒的厚度相对应,使横向轮51能够正好推动套在主轴2上的骨架筒;

62.输送带体54的两端分别设置有辊轴53,且输送带体54其中一端的辊轴53的一端连接有推进控制电机55;推进控制电机55能够通过辊轴53带动输送带体54旋转,输送带体54旋转时能够带动横向轮51沿着主轴2的轴向运动,对套在主轴2上的骨架筒不断推动,实现骨架筒的连续移动,而且横向轮51与主轴2的旋转方向移动,使得横向轮51推动骨架筒前移的过程中,不会妨碍骨架筒的旋转。

63.主轴2靠近第二驱动轮组7一端的一侧设置有切刀10和限位销12,切刀10和限位销12均安装于双重推移机构11上,双重推移机构11包括第一双向丝杠滑台111和第二双向丝杠滑台112,第二双向丝杠滑台112的第二滑块1121上设置有第二伸缩缸1122,第二伸缩缸1122的一端与切刀10连接,第二双向丝杠滑台112的一侧设置有第三伸缩缸1123,第三伸缩缸1123的一端与限位销12连接;

64.第二双向丝杠滑台112安装于第一双向丝杠滑台111的第一滑块1112上;切刀10能够被第二伸缩缸1122推动前移对喷丝完成的滤芯进行切割,而限位销12能够对切刀10的切割位置进行限定,切刀10和限位销12之间的最远距离与骨架筒的长度相对应,限位销12上可以设置压力传感器或者接触式传感器,用于判断滤芯是否移动至限位销12位置,运行过程中,当喷丝完成的滤芯移动至限位销12位置时,第一双向丝杠滑台111带动第二双向丝杠滑台112缓慢前移,使安装在第二双向丝杠滑台112上的切刀10与滤芯保持同步移动速度,实现稳定平整的切割,当切割完成后,第一双向丝杠滑台111到达推移的顶点,带动第二双向丝杠滑台112往回移动恢复原位,同时第三伸缩缸1123拉动限位销12收缩,让限位销12暂时不对滤芯进行阻挡限位,并且第二双向丝杠滑台112的双向丝杠开始旋转快速运行,使切刀10快速前移,推动被切割的滤芯与未被切割的滤芯分离,让被切割的滤芯加速穿过第二驱动轮组7,上述动作完成后,第二双向丝杠滑台112的双向丝杠开始带动切刀10回复原位,同时第三伸缩缸1123拉动限位销12回复原位。

65.第一双向丝杠滑台111上设置有双向丝杠1111,双向丝杠1111的一端通过传动装置9与辊轴53联动,传动装置9包括轴杆91,轴杆91与辊轴53的轴心相对齐,且轴杆91与辊轴53相靠近的一端分别设置有第二摩擦盘96和第一摩擦盘531,轴杆91外活动套设有轴承座95,且轴杆91外转动套设有推拉杆92的一端,推拉杆92的另一端连接有第二推拉缸93,第二推拉缸93可以是液压缸或者气缸,轴杆91通过垂直传动齿轮副94与双向丝杠1111联动;第二推拉缸93能够通过推拉控制第二摩擦盘96和第一摩擦盘531的接触和分离,当第二摩擦盘96和第一摩擦盘531被压合接触时,辊轴53能够通过轴杆91带动双向丝杠1111旋转,实现第一双向丝杠滑台111与推进机构5的联动,让切刀10和安装有骨架筒的滤芯能够保持相同的前移速度,保证切割的准确性。

66.主轴2的下侧平行设置有电动支撑辊筒6,电动支撑辊筒6位于切刀10的一侧,且电动支撑辊筒6的底部设置有底座61,电动支撑辊筒6设置有两个,且2个电动支撑辊筒6对称设置于主轴2的两侧;电动支撑辊筒6能够为主轴2和滤芯提供辅助支撑,提高主轴2和滤芯旋转时的稳定性;

67.主轴2的一侧设置有2个快速推进输送带13,2个快速推进输送带13分别位于第二驱动轮组7和第三驱动轮组8的一侧;被切割完成的成品滤芯穿过第二驱动轮组7和第三驱动轮组8时,快速推进输送带13的外壁能够与成品滤芯接触,快速推进输送带13能够加速推动被切割完成的成品滤芯移出主轴2。

68.主轴2靠近第一驱动轮组4的一端设置有骨架筒排列机构01,骨架筒排列机构01包括排料斗014,排料斗014为矩形结构,且排料斗014的下侧横向穿设有齿杆011,齿杆011的一端设置有推板015,且齿杆011的一侧啮合连接有齿轮012,齿轮012的一侧连接有推板控制电机013,排料斗014一侧的下方设置有通孔,该通孔的位置与推板015的位置相对应;骨架筒从排料斗014的顶部加入,能够横置纵向排列,推板控制电机013能够通过齿轮012推动

齿杆011横移,使推板015对位于排列最底部的骨架筒进行推移,使得骨架筒自动的套设于主轴2上,实现自动上料,更加高效便捷。

69.主轴2靠近骨架筒排列机构01的一端为锥形结构;此结构便于骨架筒套设于主轴2上;

70.主轴2的外壁上设置有环形槽,该环形槽的结构与第一驱动轮组4、第二驱动轮组7和第三驱动轮组8的结构相匹配;环形槽的结构使得第一驱动轮组4、第二驱动轮组7和第三驱动轮组8的驱动轮与主轴2之间滚动连接时不会发生轴向偏移,让传动更加稳定。

71.主轴2的外壁上环绕等距设置有凹槽,该凹槽内滑动设置有滑座22,滑座22的一侧与凹槽的底边之间连接有第二弹簧23,且滑座22的另一侧设置有滑轮21,滑轮21突出凹槽;滑座22由第二弹簧23支撑,使得滑座22上的滑轮21是弹性凸出主轴2上凹槽的,当骨架筒套设于主轴2上时,滑轮21能够对骨架筒的内壁弹性支撑,既能够保证骨架筒的稳定,又能够让骨架筒被沿着主轴2的轴向推移。

72.工作原理:将骨架筒从排料斗014的顶部加入,能够横置纵向排列,推板控制电机013通过带动齿轮012旋转以推动齿杆011横移,使推板015对位于排列最底部的骨架筒进行推移,让骨架筒自动的套设于主轴2上,进行自动上料;

73.骨架筒套入主轴2一端时,驱动轮离合机构3带动第一驱动轮组4与主轴2分离,此时主轴2由第二驱动轮组7和第三驱动轮组8支撑,亦能够保持稳定旋转,第一驱动轮组4的驱动轮与主轴2的分离距离大于骨架筒的壁厚,使得骨架筒能够穿过第一驱动轮组4,当骨架筒前移至超过第一驱动轮组4后,第一驱动轮组4在驱动轮离合机构3带动下与主轴2恢复连接,推进机构5将骨架筒不断的缓慢推进,骨架筒之间互相挤压能够接连推动,利用靠近推进机构5上侧的骨架筒的前移作用力,能够将整条主轴2上套设的骨架筒缓慢前推,过程中,骨架筒还由主轴2带动旋转,实现旋转中均匀接收喷丝,当接收喷丝完成的带有骨架筒的成品熔喷滤芯即将到达第二驱动轮组7位置时,第二驱动轮组7分离避让,此状态如图12中所示,使得成品熔喷滤芯能够穿过第二驱动轮组7,当成品熔喷滤芯超过第二驱动轮组7与快速推进输送带13接触,快速推进输送带13使成品熔喷滤芯迅速的完全超过第二驱动轮组7,而后第二驱动轮组7恢复连接,在快速推进输送带13的推动下,成品熔喷滤芯迅速到达第三驱动轮组8位置,第三驱动轮组8与主轴2分离,此状态如图13中所示,成品熔喷滤芯穿过第三驱动轮组8后,第三驱动轮组8一侧的快速推进输送带13推动成品快速排出,而后第三驱动轮组8恢复连接为保证骨架进入的连续不间隔,在骨架未完全超过推进机构5时,加入新的骨架筒与前一骨架筒紧密对接,加入新的骨架筒时,第一驱动轮组4分离,推板015再次推动骨架筒套上主轴2,在上述过程中,骨架筒能够保持连续不间断的前移,从而让喷丝机构不会喷孔,实现带有骨架筒的熔喷滤芯的连续接收。

74.以上所述实施例仅表达了本发明的一种或者多种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1