狭缝挤出连续制备再生纤维素膜的装置和方法

1.本发明涉及薄膜制备领域,具体涉及一种狭缝挤出连续制备再生纤维素膜的装置和方法。

背景技术:

2.再生纤维素膜,又称玻璃纸、赛璐玢,是一种以棉浆、木浆等天然纤维素为原料,经粘胶工艺加工制得的再生纤维素薄膜。它与一般的纸有所不同,不仅柔韧性好,而且透明度像玻璃一样,故称之为“玻璃纸”;主要应用于食品包装、烟草包装、药品包装、化妆品包装、烟花包装、快递包装等领域,属于低碳环境友好型包装材料[中国造纸杂志社产业研究中心.中国造纸, 38(11).]。纤维素分子间以及分子内具有极强的氢键作用,从而导致纤维素不溶于普通溶剂,难以被直接利用。

[0003]

目前,溶解纤维素的常用溶剂主要有铜氨、naoh/cs2、licl/dmac、离子液体、n-甲基吗啉-n-氧化物(nmmo)和碱/尿素水溶剂体系等。

[0004]

由于纤维素溶液的溶剂难以挥发,再生纤维素膜制备常用湿法成型,如单向流延法、刮涂法和吹膜法。但单向流延法和刮涂法耗时长、效率低,需要在温和凝固浴中缓慢凝固定型,而且很难避免纤维素溶液的浪费,多适合于实验室使用。

[0005]

李瑞丰、高珊珊等采用挤出吹膜成型法是制备再生纤维素膜,纤维素的 nmmo溶液经过滤后加热至80~100℃,再经过脱泡、加压、吹气,然后输送至吹膜机,再经一段空气间隙进入凝固浴。在凝固浴中,可以通过改变拉伸速率和吹胀比来得到不同性能的双向拉伸薄膜,经过卷绕辊折为幅膜,再经过清洗、后处理、干燥等工艺而最终成型。

技术实现要素:

[0006]

本发明的目的是为了克服现有技术存在的耗时长、效率低以及适用范围有限、膜厚均匀性和平整性差等问题,提供一种连续制备再生纤维素膜的装置,采用本发明的装置制备再生纤维素膜,精准控制薄膜的厚度,制备的薄膜厚度均匀、平整。采用本发明的装置能够实现纤维素薄膜的连续制备,提高纤维素薄膜制备效率。

[0007]

为了实现上述目的,本发明一方面提供一种狭缝挤出连续制备再生纤维素膜的装置,该装置包括:纤维素溶解单元,成膜单元,薄膜后处理单元。

[0008]

优选地,所述纤维素溶解单元通过管道与薄膜挤出单元相连。

[0009]

优选地,所述溶解釜和狭缝模头之间还包含有输送泵和/或计量泵。

[0010]

优选地,所述纤维素溶解单元,包含溶解釜,搅拌器,所述搅拌器用于均匀混合溶解釜内物料,所述溶解釜用于调配制备薄膜的纤维素溶液。

[0011]

优选地,所述成膜单元包含狭缝模头和凝固浴槽,纤维素溶液从狭缝模头挤出,进入凝固浴槽中的凝固液中,转化为再生纤维素水凝胶。

[0012]

优选地,所述凝固浴槽设置为能够抗腐蚀。

[0013]

优选地,所述薄膜后处理单元,对纤维素水凝胶进行清洗,改性,干燥,收卷,得到

纤维素薄膜。

[0014]

所述狭缝模头,包括上模模身、下模模身、流体通道ⅰ、流体通道ⅱ、进料管、模腔、模唇。

[0015]

所述上模模身和所述下模模身连接后形成狭缝模头。

[0016]

所述下膜膜身与上模模身的下膜膜身连接面上设置凹槽作为所述模腔,用于纤维素溶液存储。

[0017]

所述进料管用于向所述模腔提供纤维素溶液进料。

[0018]

所述上模模身和下模模身前端沿长度方向出口区域位置的连接面各自设置有上模唇和下模唇,所述上模唇和下模唇之间的间隙作为狭缝模头的出料口。

[0019]

所述上模唇和下模唇之间的间隙大小可通过下模唇竖直方向上的移动调节。

[0020]

所述上模模身和下模模身内沿长度方向分别设置有流体通道ⅰ和流体通道ⅱ,通过高低温媒介在流体通道ⅰ和流体通道ⅱ流通控制狭缝模头的温度。

[0021]

优选地,所述溶解釜、管道和凝固浴槽设有保温夹套。

[0022]

优选地,通过高低温媒介在保温夹套中循环控制溶解釜、凝固浴槽和管道的温度。

[0023]

优选地,所述薄膜后处理单元包含牵伸单元,用于纤维素水凝胶的拉伸改性;所述牵伸单元,包含牵伸槽,设置在所述牵伸槽内的牵伸辊ⅰ、牵伸辊ⅱ、所述牵伸辊ⅰ、牵伸辊ⅱ用于对所述牵伸槽内的再生纤维素水凝胶进行拉升改性,以及设置在所述牵伸槽槽外且竖直方向距离能够调节的用于纤维素水凝胶的传输对压辊ⅲ和对压辊ⅳ;所述牵伸槽槽设置为能够抗腐蚀。

[0024]

优选地,所述薄膜后处理单元包含清洗单元,用于洗脱纤维素水凝胶中残留的杂质;所述清洗单元包含牵伸辊ⅲ、牵伸辊ⅳ和清洗槽;所述清洗槽槽内设置为能够抗腐蚀。

[0025]

优选地,所述薄膜后处理单元包含干燥单元,用于纤维素水凝胶的干燥;所述干燥单元,包含五段式热风干燥箱和多辊组。

[0026]

优选地,所述五段式热风干燥箱设置为能够分区域单独温控和湿控;更优选地,所述五段式热风干燥箱各段设置为控温范围为20~180℃,控湿度范围为5~100%。

[0027]

优选地,所述薄膜后处理单元包含卷绕单元,用于再生纤维素膜收卷。

[0028]

所述卷绕单元包含对压辊

ⅴ

和对压辊ⅵ、传输辊和收卷辊;所述传输辊能够竖直方向上下移动,调节收卷角度。

[0029]

本发明第二方面提供一种狭缝挤出连续制备再生纤维素膜的方法,该方法在前述的装置中进行,该方法包括:

[0030]

s1、将纤维素置于溶解釜101中,加入溶剂,搅拌使纤维素溶解,得到纤维素溶液,真空脱泡;

[0031]

s2、纤维素溶液进入狭缝模头201注入凝固浴槽202中,在凝固剂中凝固得到再生纤维素凝胶;

[0032]

s3、再生纤维素凝胶经过牵伸单元3、清洗单元4制得再生纤维素水凝胶;

[0033]

s4、再生纤维素水凝胶经干燥单元5干燥制得再生纤维素膜;通过卷绕单元6进行收卷;

[0034]

优选地,所述纤维素溶液的浓度为4~20wt%。

[0035]

优选地,所述纤维素的聚合度为200~1000。

[0036]

优选地,控制溶解单元1与凝固单元2的温差小于等于30℃;控制纤维素水凝胶牵伸过程牵伸比1:1~1:5。

[0037]

优选地,所述溶剂为氢氧化钠溶液、铜氨溶液、naoh/cs2溶液、碱/尿素溶液和naoh/硫脲溶液中的一种或多种;优选为碱/尿素溶液;更优选所述碱/尿素溶液为naoh和尿素水溶液。

[0038]

优选地,所述naoh和尿素水溶液组分包括:4~8wt%naoh、10~14wt%尿素和78~85wt%水;

[0039]

优选地,所述凝固剂为纯水、乙醇、乙二醇、dmso、盐酸、硫酸、醋酸、磷酸、柠檬酸、植酸和苯甲酸的一种或多种;优选为10~20%酸的水溶液;更优选为10~20wt%柠檬酸水溶液。

[0040]

优选地,所述再生纤维素水凝胶干燥温度为40~65℃;更优选地,采用阶梯式升温干燥。

[0041]

优选地,所述再生纤维素水凝胶厚度为0.01~3mm;优选为1~2mm。

[0042]

优选地,所述再生纤维素膜厚度为0.01~1mm;优选为0.03~0.1mm。

[0043]

本发明提供的连续快速制备再生纤维素膜的装置,集溶解、挤出、凝固、牵伸、清洗、干燥和收卷等步骤连续一体化,生产效率高、耗时短,可方便进行各段工艺的调整和优化,可广泛适用于不同粘稠度的纤维素溶液体系。

[0044]

采用上述装置制备纤维素膜,具有效率高、膜厚度和宽度精准可控以及膜厚均匀、平整的优点。

附图说明

[0045]

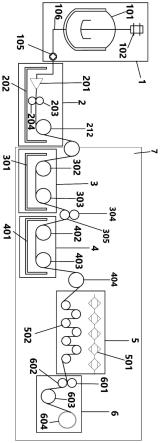

图1为本发明实施方式提供的连续制备再生纤维素膜的装置构成简图;

[0046]

图2为本发明实施方式提供的狭缝模头主视图;

[0047]

图3为本发明狭缝模头的截面图。

[0048]

附图标记说明

[0049]

1—纤维素溶解单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—成膜单元

[0050]

3—牵伸单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—清洗单元

[0051]

5—干燥单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—卷绕单元

[0052]

7—薄膜后处理单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101—溶解釜

[0053]

102—搅拌器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105—计量泵

[0054]

106—管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201—狭缝模头

[0055]

202—凝固浴槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203—对压辊ⅰ[0056]

204—对压辊

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205—上膜膜身

[0057]

206—下模模身

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

207—流体通道ⅰ[0058]

208—流体通道

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

209—进料管

[0059]

210—模腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211—模唇

[0060]

212—传输辊

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213—上模唇

[0061]

301—牵伸槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302—牵伸辊ⅰ[0062]

303—牵伸辊

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401—清洗槽

[0063]

304—对压辊

ⅲꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

305—对压辊ⅳ[0064]

402—牵伸辊

ⅲꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

403—牵伸辊ⅳ[0065]

501—五段式热风干燥箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502—多辊组

[0066]

601—对压辊

ⅴꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

602—对压辊ⅵ[0067]

603—传输辊

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

604—收卷辊

具体实施方式

[0068]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0069]

本发明第一方面提供一种狭缝挤出连续制备再生纤维素膜的装置,如图 1所示,该装置包括:纤维素溶解单元1,成膜单元2,薄膜后处理单元7;

[0070]

所述纤维素溶解单元1通过管道106与薄膜挤出单元相连。

[0071]

所述纤维素溶解单元1,用于调配制备薄膜的纤维素溶液。

[0072]

根据本发明的一种实施方式,所述纤维素溶解单元1包含溶解釜101,搅拌器102;所述溶解釜101还包含抽真空接口,快开加料口,氮气进口;所述溶解釜釜体耐压2mpa。采用该溶解釜101用于调配纤维素溶液,可通过抽真空出去纤维素溶液中的气泡;通过氮气进口通入氮气,输送纤维素溶液进入成膜单元2。

[0073]

根据本发明的一种实施方式,所述成膜单元2包含狭缝模头201和凝固浴槽202,纤维素溶液从狭缝模头201挤出,进入凝固浴槽202中的凝固液中,转化为纤维素水凝胶。

[0074]

根据本发明的一种实施方式,所述溶解釜101、凝固浴槽202和管道106 设有保温夹套;通过高低温媒介在保温夹套中循环控制溶解釜101、凝固浴槽202和管道106的温度为-35~200℃。通过本该实施方式,控制纤维素溶液到制备得到再生纤维素膜过程中温度一致。

[0075]

根据本发明的一种实施方式,所述溶解釜101和狭缝模头201之间还设置有输送泵和/或计量泵105;通过输送泵将纤维素溶液输送到狭缝模头201,计量泵105可实现纤维素溶液的定量、稳定输送。

[0076]

根据本发明的一种实施方式,如图2、图3所示,所述狭缝模头201,包括上模模身205、下模模身206、流体通道ⅰ207、流体通道ⅱ208、进料管209、模腔210、下模唇211、上模唇213。

[0077]

所述上模模身205和所述下模模身206通过紧固螺钉连接后形成狭缝模头。

[0078]

所述进料管209位于下模模身206,与模腔210相连,用于纤维素溶液进料。

[0079]

所述模腔210为下膜膜身206内部凹槽,用于纤维素溶液存储。

[0080]

所述上模模身205和下模模身206前端沿长度方向分别设置有上模唇 213和下模唇211,模唇之间的间隙作为狭缝模头201的出料口。

[0081]

所述上模唇213和下模唇211之间的间隙大小可通过下模唇211竖直方向上的移动调节。

[0082]

所述上模模身205和下模模身206内沿长度方向分别设置有流体通道

ⅰꢀ

207和流体

通道ⅱ208,通过高低温媒介在流体通道ⅰ207和流体通道ⅱ208 流通控制狭缝模头201的温度。

[0083]

根据本发明的一种实施方式,通过高低温媒介流经流体通道ⅰ207、流体通道ⅱ208控制狭缝模头温度。

[0084]

根据本发明的一种实施方式,所述凝固浴槽202还包含对压辊ⅰ203、对压辊ⅱ204,用于再生纤维素水凝胶传输。

[0085]

所述凝固浴槽设置为能够抗腐蚀,优选地,所述凝固浴槽202槽内侧包含耐酸、耐碱的涂层,该凝固浴槽202可用于盛装酸性或碱性凝固液。

[0086]

根据本发明的一种实施方式,所述薄膜后处理单元7,用于成膜单元2 得到的纤维素水凝胶的清洗、改性、干燥和收卷。

[0087]

根据本发明的一种实施方式,所述薄膜后处理单元7包含牵伸单元3,所述牵伸单元3,包含距离可调的牵伸辊ⅰ302、牵伸辊ⅱ303、牵伸槽301,竖直方向距离可调的对压辊ⅲ304和对压辊ⅳ305;所述牵伸单元3用于纤维素水凝胶拉伸取向加工改性。

[0088]

所述牵伸槽301槽内侧设置为能够抗腐蚀,优选地,所述牵伸槽301槽内包含耐酸、耐碱的涂层。

[0089]

根据本发明的一种实施方式,所述薄膜后处理单元7包含清洗单元4,所述清洗单元包含牵伸辊ⅲ402、牵伸辊ⅳ403和清洗槽401;所述清洗单元 4用于洗脱纤维素水凝胶中残留的碱、尿素、盐等杂质。

[0090]

所述清洗槽401槽内侧设置为能够抗腐蚀,优选地,所述清洗槽401槽内侧包含耐酸、耐碱的涂层。

[0091]

根据本发明的一种实施方式,所述薄膜后处理单元包含干燥单元5,用于纤维素水凝胶干燥;所述干燥单元5,包含五段式热风干燥箱501和多辊组502。

[0092]

根据本发明,优选地,所述五段式热风干燥箱501可分区域单独温控,五段式热风干燥箱501各段控温范围为20~180℃。采用多段式干燥箱501 分区域控温,实现从低温到高温逐步干燥的过程,并通过多个辊的张力和热取向作用,避免再生纤维素膜的收缩褶皱。

[0093]

根据本发明的一种实施方式,所述薄膜后处理单元包含卷绕单元6,所述卷绕单元6包含包含对压辊

ⅴ

601、对压辊ⅵ602、传输辊603和收卷辊604,所述卷绕单元6用于再生纤维素膜收卷。

[0094]

本发明第二方面提供一种狭缝挤出连续制备再生纤维素膜的方法,该方法在前述的装置中进行,该方法包括:

[0095]

s1、将纤维素置于溶解釜101中,加入溶剂,搅拌使纤维素溶解,得到纤维素溶液,真空脱泡;

[0096]

s2、纤维素溶液进入狭缝模头201注入凝固浴槽202中,在凝固剂中凝固得到再生纤维素凝胶;

[0097]

s3、再生纤维素凝胶经过牵伸单元3、清洗单元4制得再生纤维素水凝胶;

[0098]

s4、再生纤维素水凝胶经干燥单元5干燥制得再生纤维素膜;通过卷绕单元6进行收卷;

[0099]

根据本发明,优选地,所述纤维素溶液的浓度为4~20wt%;前述浓度的天然高分子溶液制备得到的再生天然高分子膜具有更加优异的力学强度和断裂伸长率。

[0100]

根据本发明,优选地,所述纤维素的聚合度为200~1000;在本发明中,分子聚合度高于1000的天然高分子材料无法完全溶解,不利于挤出成膜。

[0101]

根据本发明,优选地,通过增加溶解釜101的气压将纤维素溶液从狭缝模头201中挤出。

[0102]

根据本发明,优选地,控制溶解单元1与凝固单元2的温差小于等于30℃;控制纤维素水凝胶牵伸过程牵伸比1:1~1:5。

[0103]

通过控制天然高分子溶液再生以及天然高分子溶液再生前的温度,使天然高分子溶液能够稳定成型,保证再生天然高分子膜均匀、平整。

[0104]

根据本发明,优选地,所述溶剂为氢氧化钠溶液、铜氨溶液、naoh/cs2溶液、碱/尿素溶液和naoh/硫脲溶液中的一种或多种;优选为碱/尿素溶液;更优选所述碱/尿素溶液为naoh和尿素水溶液;更优选地,所述naoh和尿素水溶液组分包括:4~8wt%naoh、10~14wt%尿素和78~85wt%水;采用前述溶剂,成本低、溶解速度快且效率高,延长天然高分子溶液凝胶化的时间,制备得到的再生天然高分子水凝胶和再生天然高分子膜具有更加优异的力学强度和断裂伸长率,具有优良的光学透过率。

[0105]

根据本发明,优选地,所述凝固剂为纯水、乙醇、乙二醇、dmso、盐酸、硫酸、醋酸、磷酸、柠檬酸、植酸和苯甲酸的一种或多种;优选为10~20%酸的水溶液;更优选为10~20wt%柠檬酸水溶液;采用前述凝固剂制备得到的再生天然高分子膜具有更加优异的力学强度和断裂伸长率,同时保证高效的生产效率。

[0106]

优选地,所述再生纤维素水凝胶干燥温度为40~65℃;更优选地,采用阶梯式升温干燥;采用前述干燥方式实现从低温到高温逐步干燥的过程,并通过多辊组502调节再生天然高分子膜的张力和热取向作用,避免再生天然高分子膜的收缩褶皱。

[0107]

根据本发明,优选地,所述再生纤维素水凝胶厚度为0.01~3mm;优选为1~2mm。

[0108]

根据本发明,优选地,所述再生纤维素膜厚度为0.01~1mm;优选为 0.03~0.1mm。

[0109]

以下将通过实施例对本发明进行详细描述。

[0110]

实施例1

[0111]

a、溶解釜101加入naoh/硫脲溶液(氢氧化钠:硫脲:水=8:10:82),通过溶解釜101、凝固浴槽202和管道106的温度分别为-12℃、10℃和10℃,加入精制竹溶解浆(dp=1500)高速搅拌使纤维素溶解,纤维素的浓度为 4wt%,真空脱泡,再向溶解釜通入空气,使釜内压力为0.8mpa;

[0112]

b、打开计量泵105,控制挤出速度为5m/min,使纤维素溶液经过狭缝挤出模头(垫片厚度为1.0mm,宽度为5cm,狭缝挤出模头温度为10℃) 注入凝固剂中得到再生纤维素凝胶,10wt%柠檬酸溶液,温度为10℃;

[0113]

c、再生纤维素凝胶通过对压辊ⅰ203和对压辊ⅱ204、牵伸辊212(各辊转速为5m/min,牵伸比为1:3)牵伸后,经过牵伸辊ⅰ302和牵伸辊

ⅱꢀ

303(辊转速为5m/min),再生纤维素凝胶牵伸后进入清洗槽401、经过牵伸辊ⅲ402、牵伸辊ⅳ403清洗得到再生纤维素水凝胶,牵伸单元3中溶剂为5wt%硫酸溶液,清洗单元4溶剂为纯水;

[0114]

d、再生纤维素水凝胶进入干燥单元5、卷绕单元6制得再生纤维素膜卷材;五段式热风干燥箱501的初始温度为30℃,再5℃逐级升温,最终温度为55℃,各段湿度为10%;多辊组502和卷绕单元各辊的转速为5m/min;再生纤维素膜与收卷辊604的角度为120

°

。

[0115]

最终制得再生纤维素膜透明度较低,不泛白,厚为0.12mm,宽度为36.0 mm,整个过程耗时185min。

[0116]

实施例2

[0117]

a、溶解釜101加入naoh/尿素溶剂(naoh:尿素:水=7:12:81),通过溶解釜101、凝固浴槽202和管道106的温度分别为-12℃、5℃和5℃,加入精制竹溶解浆(dp=350)高速搅拌使纤维素溶解,纤维素的浓度为4wt%,真空脱泡,再向溶解釜通入空气,使釜内压力为0.8mpa;

[0118]

b、打开计量泵105,控制挤出速度为5m/min,使纤维素溶液经过狭缝挤出模头(垫片厚度为1.0mm,宽度为5cm,狭缝挤出模头温度为5℃)注入凝固剂中得到再生纤维素凝胶,凝固剂为10wt%柠檬酸溶液,温度为5℃;

[0119]

c、再生纤维素凝胶通过对压辊ⅰ203和对压辊ⅱ204、牵伸辊212(各辊转速为5m/min,牵伸比为1:3)牵伸后,经过牵伸辊ⅰ302和牵伸辊ⅱ303(辊转速为5m/min),再生纤维素凝胶牵伸后进入清洗槽401、经过牵伸辊ⅲ402、牵伸辊ⅳ403清洗得到再生纤维素水凝胶,牵伸单元3中溶剂为5wt%硫酸溶液,清洗单元4溶剂为纯水;

[0120]

d、再生纤维素水凝胶进入干燥单元5、卷绕单元6制得再生纤维素膜卷材;五段式热风干燥箱501的初始温度为40℃,再5℃逐级升温,最终温度为65℃,各段湿度为10%;多辊组502和卷绕单元各辊的转速为5m/min;再生纤维素膜与收卷辊604的角度为120

°

。

[0121]

最终制得再生纤维素膜透明度高,厚为0.12mm,宽度为46mm,整个过程耗时185min。

[0122]

实施例3

[0123]

s1、溶解釜101加入naoh/尿素溶剂(naoh:尿素:水=7:12:81),通过溶解釜101、凝固浴槽202和管道106的温度分别为-12℃、5℃和5℃,加入精制竹溶解浆(dp=350)高速搅拌使纤维素溶解,纤维素的浓度为8wt%,真空脱泡,再向溶解釜通入空气,使釜内压力为0.8mpa;

[0124]

s2、打开计量泵105,控制挤出速度为5m/min,使纤维素溶液经过狭缝挤出模头(垫片厚度为1.0mm,宽度为80cm,狭缝挤出模头温度为5℃) 注入凝固剂中得到纤维素凝胶,凝固剂为15wt%柠檬酸溶液,温度为5℃;

[0125]

s3、纤维素凝胶通过对压辊ⅰ203和对压辊ⅱ204、牵伸辊212(各辊转速为5m/min,牵伸比为1:3)牵伸后,经过牵伸辊ⅰ302和牵伸辊ⅱ303 (辊转速为5m/min),纤维素凝胶牵伸后进入清洗槽401、经过牵伸辊ⅲ402、牵伸辊ⅳ403清洗得到纤维素水凝胶,牵伸单元3中溶剂为5wt%硫酸溶液,清洗单元4溶剂为纯水;

[0126]

d、纤维素水凝胶进入干燥单元5、卷绕单元6制得纤维素膜卷材;五段式热风干燥箱501的初始温度为40℃,再5℃逐级升温,最终温度为65℃,各段湿度为10%;多辊组502和卷绕单元各辊的转速为5m/min;再生纤维素膜与收卷辊604的角度为120

°

。

[0127]

最终制得纤维素膜透明度高,厚为0.12mm,宽度为785mm,整个过程耗时60min。

[0128]

实施例4

[0129]

与实施例2不同之处在于,步骤a中溶解釜101、凝固浴槽202和管道 106的温度分别为-12℃、12℃和12℃,其他条件同实施例2。

[0130]

最终制得再生纤维素膜透明度高,厚为0.12mm,宽度为42mm,整个过程耗时

180min。

[0131]

实施例5

[0132]

a、溶解釜加入naoh/尿素溶剂(naoh:尿素:水=11:4:85),加入甲壳素(dp=550)高速搅拌,调节反应釜温度为-30℃,并保持3h,再边解冻边搅拌,直至温度为5℃;重复此冷冻-解冻过程2次使甲壳素溶解,甲壳素的浓度为2wt%,真空脱泡,再向溶解釜通入空气,使釜内压力为0.8mpa,凝固浴槽202和管道106的温度分别为0℃和0℃;其余条件同实施例1。

[0133]

最终制得再生纤维素膜透明度高,厚为0.11mm,宽度为40mm,整个过程耗时220min。

[0134]

实施例6

[0135]

步骤a加入的天然高分子材料为纤维素(dp=1000);其余条件同实施例2。

[0136]

最终制得纤维素膜透明度高,厚为0.12mm,宽度为46.0mm,整个过程耗时185min。

[0137]

实施例7

[0138]

与实施例2不同的是,控制牵伸辊303转速为25m/min,对水凝胶的纵向实现不同牵伸,控制牵伸比1:5;最终制得纤维素膜透明度高,厚为0.03mm,宽度为40mm,整个过程耗时130min。

[0139]

对比例1

[0140]

流延法1:

[0141]

配制naoh/尿素溶剂(naoh:尿素:水=7:12:81),加入精制竹溶解浆(dp=350),预冷至-12℃,高速搅拌使纤维素溶解,纤维素的浓度为 6wt%。然后离心脱泡,将上层溶液倒入干净的1mm厚的模具中,然后平稳放入5wt%柠檬酸水溶液凝固浴中,静置12h后,用去离子清洗至水溶液接近纯水的电导率,经过室温、空气中晾干24小时后即可得到纤维素薄膜。最终制得膜颜色泛白,透明度低,力学性能不佳。

[0142]

对比例2

[0143]

流延法2:

[0144]

配制naoh/尿素溶剂(naoh:尿素:水=7:12:81),加入精制竹溶解浆(dp=350),预冷至-12℃,高速搅拌使纤维素溶解,纤维素的浓度为 6wt%。然后离心脱泡,将上层溶液倒入干净的1mm厚的模具中,然后平稳放入15wt%柠檬酸水溶液作为凝固浴,静置5min后,用去离子清洗至水溶液接近纯水的电导率,经过室温、空气中晾干24小时后即可得到纤维素薄膜。最终收缩严重、褶皱的再生纤维素膜,力学性能不佳,整个过程耗时约 28h。

[0145]

对比例3

[0146]

a、溶解釜加入naoh/尿素溶剂(naoh:尿素:水=7:12:81),通过溶解釜101、凝固浴槽202和管道106的温度分别为-12℃、30℃和30℃,加入精制竹溶解浆(dp=350)高速搅拌使纤维素溶解,纤维素的浓度为4wt%,真空脱泡,再向溶解釜通入空气,使釜内压力为0.8mpa;

[0147]

b、打开计量泵105,控制挤出速度为5m/min,使纤维素溶液经过狭缝挤出模头(垫片厚度为1.0mm,宽度为5cm,狭缝挤出模头温度为25℃) 注入凝固剂中得到再生纤维素凝胶,凝固剂为15wt%柠檬酸溶液,温度为25℃;其余步骤同实施例1

[0148]

最终制得再生纤维素水凝胶厚为0.1mm,宽度为50mm,整个过程耗时 125min,制得的膜透明度低,泛白严重,力学性能不佳。

[0149]

对比例4

[0150]

与实施例2不同的是,凝固剂为5wt%柠檬酸溶液,最终纤维素溶液无法凝胶,无法实现连续化制备。

[0151]

对比例5

[0152]

与实施例2不同的是,步骤c中,调节牵伸辊转速,控制牵伸比为1:5.5,其余操作条件同实施例2,。

[0153]

凝固浴中的水凝胶断裂,无法实现连续化制备。

[0154]

本发明制备方法与对比例1和对比例2相比,能够实现再生天然高分子膜的快速连续、制备;与对比例3相比,采用本发明前述技术方案,制备的再生天然高分子膜平整、厚度均匀,透明度高,力学性能好。

[0155]

与对比例4、和对比例5相比,采用本发明的方法制得高分子膜连续且不在加工过程中断裂。

[0156]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1