一种具有尺寸检测功能的风电叶片模具的制作方法

1.本实用新型涉及风电叶片模具技术领域,尤其是一种具有尺寸检测功能的风电叶片模具。

背景技术:

2.模具作为风电叶片生产的主要设备,多有两个半模构成,且其尺寸巨大,目前主流叶片模具主要控制尺寸有模具间隙、两个半模长度方向对齐一致性和弦向对齐一致性,这些尺寸的一致性对在其上成型的叶片的质量有着至关重要的作用。

3.鉴于目前风电叶片模具的结构及大尺寸特性,决定了其在使用过程中必然存在以上三种尺寸的变化,这些尺寸一旦发生变化将直接影响叶片的尺寸外形和空气动力学性能。但目前没有对风电叶片合模时的动态尺寸监测。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对现有技术的不足,提供一种结构简单、安全可靠、能对风电叶片模具的尺寸进行实时监测的具有尺寸检测功能的风电叶片模具。

5.本实用新型所要解决的技术问题是通过以下技术方案来实现的,本实用新型是一种具有尺寸检测功能的风电叶片模具,其特点是,包括上模和下模,上模设有开口朝下的用于成型风电叶片ps面的上凹槽,下模设有与上模的上凹槽配合用于成型风电叶片ss面的下凹槽,上、下模合模后上、下凹槽形成风电叶片的成型模腔;

6.在上、下模上且沿成型模腔的轴线两侧对称设有尺寸检测装置;所述尺寸检测装置包括设在上模或下模侧面的顶板限位装置和设在下模或上模侧面的线性位移传感器;

7.所述顶板限位装置包括顶板外壳,在顶板外壳内套装有竖向设置的顶板芯,顶板芯前端伸出顶板外壳且固定设有顶板;

8.所述线性位移传感器包括传感器检测本体,在传感器检测本体内滑动套装有竖向设置的检测芯杆,检测芯杆的头部与顶板对接;传感器检测本体设有信号线,信号线与位移显示器连接。

9.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述尺寸检测装置并列设有三个,分别为间隙检测装置、轴向错位检测装置和弦向错位检测装置。

10.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述顶板限位装置的顶板水平设置构成所述间隙检测装置。

11.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述顶板限位装置的顶板朝向风电叶片成型模腔的轴向倾斜45

°

设置构成所述轴向错位检测装置。

12.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所

述的具有尺寸检测功能的风电叶片模具中:所述顶板限位装置的顶板朝向风电叶片成型模腔的弦向倾斜45

°

设置构成所述弦向错位检测装置。

13.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述顶板外壳固定装在上模侧面,所述传感器检测本体固定设在下模侧面,顶板芯和检测芯杆同轴设置。

14.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:在顶板外壳和顶板芯之间设有用于调节顶板芯上下位置的调节装置。

15.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述调节装置包括设在顶板外壳的中部的螺纹孔,在螺纹孔上螺纹连接有用于校准顶板位置的调节螺栓。

16.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述顶板外壳设有内螺纹,所述顶板芯设有与顶板外壳的内螺纹配合的外螺纹,顶板芯与顶板外壳螺纹连接。

17.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的具有尺寸检测功能的风电叶片模具中:所述线性位移传感器电连接有实时接收位移信号的控制器,在控制器的控制电路中连接有当位移数值超过设定值时触发报警的报警器。

18.与现有技术相比,本实用新型的有益效果是:

19.通过在上、下模位于成型模腔的外侧设置尺寸检测装置,利用顶板限位装置和线性位移传感器配合,能够检测上、下模合模时的动态尺寸检测,按照线性位移传感器的安装角度的不同,能够测出影响风电叶片成型质量的径向、轴向和弦向尺寸,即上、下模间隙、两个半模长度方向对齐一致性和弦向对齐一致性,实现对模具缝隙的直接检测和对模具长度错位及弦向错位的间接换算检测,从而保证风电叶片成型质量;并且本实用新型结构简单、设计合理,维护更换且性能稳定、安全可靠。

附图说明

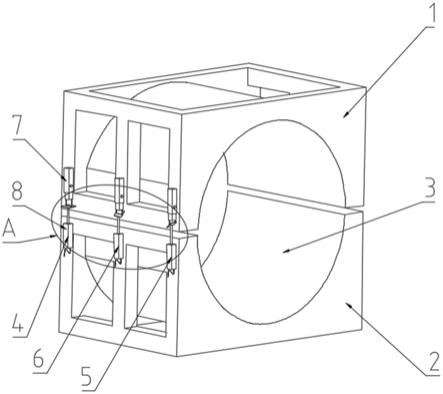

20.图1为本实用新型的一种结构示意图;

21.图2为图1中a处结构放大图;

22.图3为控制框图。

23.图中:1.上模,2.下模,3.成型模腔,4. 间隙检测装置,5.轴向错位检测装置,6.弦向错位检测装置,7.顶板限位装置,701.顶板外壳,702.顶板芯,703.顶板,704.调节螺栓,8.线性位移传感器,801.传感器检测本体,802.检测芯杆,803.信号线。

具体实施方式

24.以下进一步描述本实用新型的具体技术方案,以便于本领域的技术人员进一步地理解本实用新型,而不构成对其权利的限制。

25.实施例1,参照图1,结合图2,一种具有尺寸检测功能的风电叶片模具,包括上模1和下模2,上模1设有开口朝下的用于成型风电叶片ps面的上凹槽,下模2设有与上模1的上凹槽配合用于成型风电叶片ss面的下凹槽,上、下模2合模后上、下凹槽形成风电叶片的成

型模腔3;

26.在上、下模2上且沿成型模腔3的轴线两侧对称设有尺寸检测装置;所述尺寸检测装置包括设在上模1或下模2侧面的顶板限位装置7和设在下模2或上模1侧面的线性位移传感器8;

27.所述顶板限位装置7包括顶板外壳701,在顶板外壳701内套装有竖向设置的顶板芯702,顶板芯702前端伸出顶板外壳701且固定设有顶板703;

28.所述线性位移传感器8包括传感器检测本体801,在传感器检测本体801内滑动套装有竖向设置的检测芯杆802,检测芯杆802的头部与顶板703对接;传感器检测本体801设有信号线803,信号线803与位移显示器连接。

29.所述尺寸检测装置并列设有三个,分别为间隙检测装置4、轴向错位检测装置5和弦向错位检测装置6。

30.所述顶板限位装置7的顶板703水平设置构成所述间隙检测装置4。

31.所述顶板限位装置7的顶板703朝向风电叶片成型模腔3的轴向倾斜45

°

设置构成所述轴向错位检测装置5。

32.所述顶板限位装置7的顶板703朝向风电叶片成型模腔3的弦向倾斜45

°

设置构成所述弦向错位检测装置6。

33.所述顶板外壳701固定装在上模1侧面,所述传感器检测本体801固定设在下模2侧面,顶板芯702和检测芯杆802同轴设置。

34.尺寸检测装置的数量根据检测需要确定,三者可同时使用也可分单独使用。

35.在顶板外壳701和顶板芯702之间设有用于调节顶板芯702上下位置的调节装置。

36.所述调节装置包括设在顶板外壳701的中部开设有螺纹孔,在螺纹孔上螺纹连接有用于校准顶板703位置的调节螺栓704。可实现顶板芯702的上下位置调节,便于尺寸检测装置的校准,当顶板芯702位置调节到位后,拧紧调节螺栓704,将顶板芯702位置固定。

37.所述顶板外壳701设有内螺纹,所述顶板芯702设有与顶板外壳701的内螺纹配合的外螺纹,顶板芯702与顶板外壳701螺纹连接。螺纹连接方便调节顶板芯702的位置。

38.所述线性位移传感器8电连接有实时接收位移信号的控制器,在控制器的控制电路中连接有当位移数值超过设定值时触发报警的报警器。

39.尺寸检测原理:当检测上、下模2间隙时,传感器检测得到的数值在位移显示器上显示,在校正基准点后,位移显示器上显示的位移数值即为上、下模2模具间隙;当检测模具轴向或弦向错位时,在校正基准点后,通过构建等腰直角三角形,传感器检测的位移数值乘以cos45

°

换算出的数值即为轴向或弦向错位数值,该换算方法可在整个模具尺寸检测后台软件中进行预制。

40.参照图3,线性位移传感器8电连接有控制器,在控制器的控制电路中连接有报警器,传感器检测到的位移数值传输给控制器,并与控制器中预存的设定值作比较,当位移数值超过设定值时,触发报警器报警,调整上、下模2,传感器实时监测,直到上、下模2合模错位数值在设定范围内。

41.实用新型提供的一种风电叶片模具外置式尺寸检测装置,根据风电叶片模具的上、下半模对齐的特点,结合线性位移传感器8通过改造实现对模具间隙的直接检测和对模具轴向错位及弦向错位的间接换算检测,尺寸检测装置的安装和后期维修都不需要在模具

本体内进行。本实用新型可调节性强,尺寸检测装置的数量根据检测需要确定,三者可同时使用也可分单独使用,组合灵活度高,该装置具有可移机性,旧的模具不用后可拆卸下来安装到新的模具上进行简单调试后即可使用,解决的换模成本,实现了对模具尺寸的实时监测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1