一种防止刀具手柄射出偏边的模具的制作方法

1.本实用新型属于制作刀具手柄的模具技术领域,其具体涉及一种防止刀具手柄射出偏边的模具。

背景技术:

2.刀柄是一种工具,是机械主轴与刀具和其它附件工具连接件,目前主要标准有bt、sk、capto、bbt、hsk等几种规格的主轴型号;但是市场上常见的刀柄大都直接由木制刀柄或注塑塑料刀柄,而大多的注塑刀柄或木制刀柄由多块拼接而成,使用一定时间后,可能会松动而导致手感不适,因此,技术人员提出了一次性成型的注塑刀柄来解决上述问题,而现有的刀柄注塑过程中,手柄注塑分两次射出,先射手柄内胆,再射手柄外壳,因而,经常出现手柄内胆偏边,手柄外壳无法包裹手柄内胆,导致射出成型无法满足刀具手柄设计要求的问题。

3.因此有必要设计一种能防止刀具手柄射出时出现偏边现象的模具,在模具上设计防止刀具手柄射出偏边的模具结构,满足射出成型达到刀具手柄设计要求,以克服上述缺陷。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型的目的是提供本实用新型公开了一种防止刀具手柄射出偏边的模具,其包括前模、后模、镶件、液压油缸,其中,刀具手柄包括手柄外壳和手柄内胆,手柄外壳的外周面上设置有手柄外壳logo,前模和后模上均设置有分别贯穿前模和后模的t型通孔,镶件设置在t型通孔中,镶件的一端与手柄外壳logo接触,镶件的另一端与液压油缸连接;解决了现有的刀柄注塑过程中经常出现手柄内胆偏边,手柄外壳无法包裹手柄内胆,导致射出成型无法满足刀具手柄设计要求的问题。

5.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种防止刀具手柄射出偏边的模具,其包括前模、后模、第一镶件、第二镶件、第一液压油缸和第二液压油缸,其中,所述前模和后模在两者相对的表面上设置用于成型所述刀具手柄的腔室和用于放置刀具的腔室,所述刀具手柄包括手柄外壳和手柄内胆,所述手柄外壳的外周面上设置有2个沿所述手柄外壳的中心轴对称分布的手柄外壳logo,所述前模在所述前模与所述后模相向的表面上设置有贯穿所述前模的第一t型通孔,所述第一镶件设置在所述第一t型通孔中,所述第一镶件的一端与2个手柄外壳logo中的一个接触,所述第一镶件的另一端与所述第一液压油缸连接;所述后模在所述后模与所述前模相向的表面上设置有贯穿所述后模的第二t型通孔,所述第二镶件设置在所述第二t型通孔中,所述第二镶件的一端与2个手柄外壳logo中的另一个接触,所述第二镶件的另一端与所述第二液压油缸连接;

6.优选地,所述模具上设置有注塑流道,所述注塑流道位于刀体与刀具手柄的连接处;

7.优选地,所述前模中设置有多个均匀分布的第一t型通孔,所述后模中设置有多个

均匀分布的第二t型通孔;

8.优选地,所述第一液压油缸为多个,并且所述第一液压油缸与第二液压油缸的数量相等;

9.优选地,所述第一镶件和前模的配合间隙小于0.04mm,所述第二镶件和后模的配合间隙小于0.04mm;

10.优选地,所述第一液压油缸通过螺丝锁在前模上,所述第二液压油缸通过螺丝锁在后模上;

11.优选地,所述液压油缸通过连接件与所述镶件连接,所述连接件的一端固定在所述液压油缸的推杆上,所述连接件的另一端为具有t型凸块的结构,所述镶件上与所述连接件相对的一端上设置有t型凹槽;

12.当需要进行刀具的刀柄成型时,先将连接件上的t型凸块设置于镶件的t型凹槽中实现镶件挂在液压油缸上,再将镶件和液压油缸装在前后模t型通孔中,镶件和前后模配合间隙0.04mm以内,可以自由滑动,并且通过控制液压油缸推杆的伸缩来实现对镶件位置的控制,最后,将液压油缸再用螺丝锁在前后模上;使用过程中,前后模合模后,镶件顶在手柄内胆上,注塑过程射出手柄外壳时,手柄外壳胶位填充到一定位置后,手柄内胆有了胶位支撑,通过控制液压油缸来控制镶件向远离手柄内胆的方向移动,射出机在继续填充完整个手柄外壳;生产完成后的手柄外壳在镶件接触的部位产生结果痕迹,但是在后续的加工中由于logo位置有美工线掩盖镶件结构痕迹,不会对手柄外观有影响。

13.与现有技术相比,本实用新型的积极效果是:本实用新型中的防止刀具手柄射出偏边的模具由于采用两次注塑成型,手柄内胆使用回收材料,手柄外壳使用原料,可以节约材料成本,手柄注塑胶位厚薄均匀,减少成型时间和调机工艺,射出成型后收缩更小产品尺寸更稳定,杜绝冲刀现象发生,从而解决了现有的刀柄注塑过程中经常出现内胆偏边,外壳无法包裹内胆,导致射出成型无法满足刀具手柄设计要求的问题。

附图说明

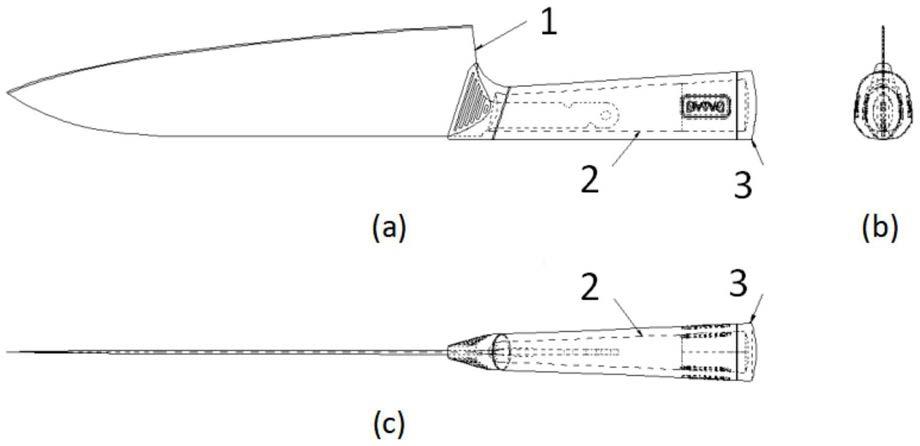

14.图1为现有技术中的手柄外壳的注塑结构示意图,其中,图(a)为主视图,图(b)为侧视图,图(c)为俯视图;

15.图2为本实用新型中的手柄外壳的注塑结构示意图;

16.图3为本实用新型中的防止刀具手柄射出偏边的模具;

17.图4为本实用新型中的防止刀具手柄射出偏边的模具中的镶件和液压油缸位置图;

18.附图中的标记为:1

‑

刀体、2

‑

刀柄内胆、3

‑

刀柄外壳、4

‑

注塑流道、5

‑

手柄外壳logo、6

‑

前模、7

‑

后模、8

‑

液压油缸、9

‑

镶件。

具体实施方式

19.下面结合图1

‑

4与具体实施方式对本实用新型做进一步的说明。

20.参见附图1,其为现有技术中的手柄外壳的注塑结构示意图,即,现有的刀柄注塑过程中,手柄注塑分两次射出,先射手柄内胆2,再射手柄外壳3,因而,经常出现手柄内胆2偏边,手柄外壳3无法包裹手柄内胆,导致射出成型无法满足刀具手柄设计要求的问题;

21.参见附图2

‑

4,其公开了一种防止刀具手柄射出偏边的模具,其包括前模6、后模7、第一镶件9、第二镶件9、第一液压油缸8和第二液压油缸8,其中,所述前模6和后模7在两者相对的表面上设置用于成型所述刀具手柄的腔室和用于放置刀具的腔室,所述刀具手柄包括手柄外壳3和手柄内胆2,所述手柄外壳3的外周面上设置有2个沿所述手柄外壳3的中心轴对称分布的手柄外壳logo5,所述前模6在所述前模6与所述后模7相向的表面上设置有贯穿所述前模6的第一t型通孔,所述第一镶件9设置在所述第一t型通孔中,所述第一镶件9的一端与2个手柄外壳logo中的一个接触,所述第一镶件9的另一端与所述第一液压油缸8连接;所述后模7在所述后模7与所述前模6相向的表面上设置有贯穿所述后模7的第二t型通孔,所述第二镶件9设置在所述第二t型通孔中,所述第二镶件9的一端与2个手柄外壳logo中的另一个接触,所述第二镶件9的另一端与所述第二液压油缸8连接;

22.所述模具上设置有注塑流道4,所述注塑流道4位于刀体1与刀具手柄的连接处;所述前模6中设置有多个均匀分布的第一t型通孔,所述后模7中设置有多个均匀分布的第二t型通孔;所述第一液压油缸为多个,并且所述第一液压油缸与第二液压油缸的数量相等;所述第一镶件和前模的配合间隙小于0.04mm,所述第二镶件和后模的配合间隙小于0.04mm;所述第一液压油缸通过螺丝锁在前模上,所述第二液压油缸通过螺丝锁在后模上;所述液压油缸通过连接件与所述镶件连接,所述连接件的一端固定在所述液压油缸的推杆上,所述连接件的另一端为具有t型凸块的结构,所述镶件上与所述连接件相对的一端上设置有t型凹槽。

23.当需要进行刀具的刀柄成型时,先将连接件上的t型凸块设置于镶件的t型凹槽中实现镶件挂在液压油缸上,再将镶件和液压油缸装在前后模t型通孔中,镶件和前后模配合间隙0.04mm以内,可以自由滑动,并且通过控制液压油缸推杆的伸缩来实现对镶件位置的控制,最后,将液压油缸再用螺丝锁在前后模上;使用过程中,前后模合模后,镶件顶在手柄内胆上,注塑过程射出手柄外壳时,手柄外壳胶位填充到一定位置后,手柄内胆有了胶位支撑,通过控制液压油缸来控制镶件向远离手柄内胆的方向移动,射出机在继续填充完整个手柄外壳;生产完成后的手柄外壳在镶件接触的部位产生结果痕迹,但是在后续的加工中由于logo位置有美工线掩盖镶件结构痕迹,不会对手柄外观有影响。

24.与现有技术相比,本实用新型的积极效果是:本实用新型中的防止刀具手柄射出偏边的模具由于采用两次注塑成型,手柄内胆使用回收材料,手柄外壳使用原料,可以节约材料成本,手柄注塑胶位厚薄均匀,减少成型时间和调机工艺,射出成型后收缩更小产品尺寸更稳定,杜绝冲刀现象发生,从而解决了现有的刀柄注塑过程中经常出现内胆偏边,外壳无法包裹内胆,导致射出成型无法满足刀具手柄设计要求的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1