一种自动喷涂脱模介质的装置的制作方法

1.本技术涉及喷涂装置的领域,尤其是涉及一种自动喷涂脱模介质的装置。

背景技术:

2.随着半导体集成电路塑封要求及工艺的不断提高,塑封质量的好坏直接影响到产品至关重要的电性能。在高端出口类产品方面,其要求的塑封工艺使用的都是高粘性环保无卤塑封料,而高粘性环保无卤塑封料的使用会造成产品在模具型腔内脱模困难等问题。如果单纯的更改模具的顶出装置,会不同程度的造成产品内部芯片产生暗裂隐患或致使胶体与芯片硅面产生分层现象,严重影响到产品的质量。为了解决这个问题,目前在半导体集成电路塑封生产过程中,通常会对模具的表面喷涂产品不易粘模具的介质,喷涂的过程一般是使用单喷头对模具的表面进行者多次喷涂,以便于实现产品塑封完后使产品易与模具表面脱离。

3.针对上述中的相关技术,发明人认为使用单喷头对模具的表面喷涂脱模介质的时候,模具的上模与下模不能同时进行喷涂,生产效率低,且在对模具的上模或者下模喷涂时因喷料挥发比较快,导致产品脱模效果差。

技术实现要素:

4.为了提升喷涂模具生产效率且使得产品易与模具脱离,本技术提供一种自动喷涂脱模介质的装置。

5.本技术提供的一种自动喷涂脱模介质的装置采用如下的技术方案:

6.一种自动喷涂脱模介质的装置,其特征在于:包括起承载作用的定模板,用于上料脱模介质的上料机构、对模具型腔表面进行喷涂的喷涂组件及用于驱使喷涂组件移动的移动机构,所述上料机构与所述喷涂组件连接,所述喷涂组件包括用于对上模型腔表面进行喷涂的上喷嘴及用于对下模型腔表面进行喷涂的下喷嘴,所述上喷嘴与所述下喷嘴均连接于所述移动机构,所述移动机构连接于所述定模板的上表面。

7.通过采用上述技术方案,通过利用上料机构上料脱模介质,上喷嘴及下喷嘴同时对上模及下模的型腔的表面进行喷涂脱模介质,以便于提升喷涂模具的生产效率,在移动机构的驱动下喷涂组件滑移于定模板,并保持模具的上模及下膜型腔表面进行喷涂,减少脱模介质的挥发,从而提高产品与模具脱离的效果。

8.可选的,所述喷涂组件还包括连接于所述上料机构且具有腔室的蓄料块,所述上喷嘴的开口朝向上模且其内腔与所述蓄料块的腔室连通,所述下喷嘴的开口朝向下模且其内腔与所述蓄料块的腔室连通,所述蓄料块设有进料管,所述进料管与所述蓄料块的腔室连通。

9.通过采用上述技术方案,通过蓄料块使得上喷嘴及下喷嘴能够同时喷涂,降低生产成本,同时通过蓄料块能够同时带动上喷嘴及下喷嘴滑移于定模板,以便于提高喷涂效率。

10.可选的,所述上料机构包括支撑架、用于储存脱模介质的储存罐、用于输送脱模介质的输送管及用于将脱模介质进行输送的第一驱动件,所述输送管一端与所述储存罐连接,所述输送管另一端与所述进料管连接,第一驱动件与所述储存罐固定连接且位于储存罐内,所述储存罐固定于所述支撑架的上端且位于其所述喷嘴组件的上方。

11.通过采用上述技术方案,在第一驱动件的驱动下将脱模介质通过输送管输送到蓄料块的腔室内,在上喷嘴及下喷嘴对模具型腔的表面进行喷涂的过程中保持均匀外喷,从而提升喷涂脱模介质的效果。

12.可选的,所述移动机构包括用于驱使喷涂组件纵向移动的两组第一丝杠组件,所述第一丝杠组件分别安装于所述定模板的两侧,所述第一丝杠组件包括固定于所述定模板且互相远离的两个支撑杆、滑移于所述定模板的滑块、两端转动连接于所述支撑杆的第一丝杆及驱动第一丝杆转动的第一驱动件,所述第一丝杆穿过所述滑块且两者螺纹连接,第一驱动件与所述支撑杆固定连接。

13.通过采用上述技术方案,在第一驱动件的驱动下第一丝杆匀速转动于机架,第一丝杆驱使滑块沿着导轨匀速滑移,以便于驱使上喷嘴及下喷嘴纵向移动,在移动的过程中并对上模及下膜的型腔的表面进行均匀喷涂,防止表面产生杂乱印记,提升加工质量。

14.可选的,所述移动机构还包括用于驱动所述喷涂组件横向移动的第二丝杠组件,所述第二丝杠组件包括滑移于所述定模板的机架、用于喷涂组件滑移的导轨、转动于所述定模板的第二丝杆及驱动第二丝杆转动的第二驱动件,所述机架固定于所述滑块的上端面,所述第二丝杆转动连接于所述机架,第二驱动件固定于所述机架,所述第二丝杆穿过所述蓄料块并与其螺纹连接。

15.通过采用上述技术方案,在第二驱动件的驱动下第二丝杠组件横向匀速滑移于定模板,配合第一丝杠组件运动,以便于上喷嘴及下喷嘴对上模及下膜的型腔表面的各处均进行喷涂,从而提升产品与模具的脱离效果。

16.可选的,两个所述支撑杆互相靠近的侧壁共同固定有用于滑块稳定滑移的两根连接杆,所述连接杆穿过所述滑块,两根所述连接杆分别位于所述第二丝杆的上方及下方且与所述第二丝杆互相平行。

17.通过采用上述技术方案,通过连接杆,使得滑块稳定的滑移于支撑杆,以便于使喷涂组件滑移,防止喷涂组件晃动,从而提升喷涂的效果。

18.可选的,所述储存罐上端铰接有用于封盖储存罐内腔的盖板。

19.通过采用上述技术方案,通过盖板防止杂质掉入储存罐内,以便于提升脱模介质的纯度。

20.可选的,所述盖板上端面设有便于将盖板提起的提手。

21.通过采用上述技术方案,通过提手以便于将盖板提起,提升机子的使用性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过利用上料机构,喷涂组件对模具的上模及下膜的型腔表面进行喷涂脱模介质,在移动机构的驱动下喷涂组件滑移于定模板,并保持模具的上模及下膜型腔表面进行喷涂,通过喷涂组件同时对上模及下膜进行喷涂,以便于提升喷涂模具的生产效率;

24.2.通过盖板防止杂质掉入储存罐内,以便于提升脱模介质的纯度。

附图说明

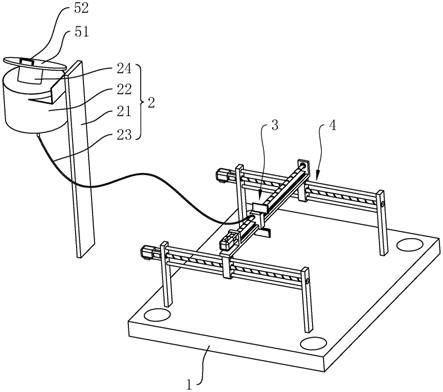

25.图1是本技术实施例用于展示整体结构的示意图;

26.图2是本技术实施例用于展示喷涂组件的结构示意图;

27.图3是本技术实施例用于展示移动机构的示意图。

28.附图标记说明:1、定模板;2、上料机构;21、支撑架;22、储存罐;23、输送管;24、恒压泵;3、喷涂组件;31、上喷嘴;32、下喷嘴;33、蓄料块;331、进料管;4、移动机构;41、第一丝杠组件;411、支撑杆;412、第一丝杆;413、第一伺服电机;42、第二丝杠组件;421、机架;422、导轨;423、第二丝杆;424、第二伺服电机;51、盖板;52、提手;53、滑块;54、连接杆。

具体实施方式

29.以下结合附图,对本技术作进一步详细说明。

30.本技术实施例公开一种自动喷涂脱模介质的装置,其能够提升喷涂模具的生产效率和产品与模具脱离的效果。

31.参照图1和图2,一种自动喷涂脱模介质的装置包括起承载作用的定模板1,用于上料脱模介质的上料机构2、对模具型腔表面进行喷涂的喷涂组件3及用于驱使喷涂组件3移动的移动机构4。喷涂组件3包括用于对上模型腔表面进行喷涂的上喷嘴31、用于对下模型腔表面进行喷涂的下喷嘴32及连接于上料机构2且具有腔室的蓄料块33。蓄料块33连接于移动机构4,上喷嘴31的下端与蓄料块33的上端一体成型,上喷嘴31的开口朝向上模且其内腔与蓄料块33的腔室连通,下喷嘴32的上端与蓄料块33的下端一体成型,下喷嘴32的开口朝向下模且其内腔与蓄料块33的腔室连通,蓄料块33的侧壁一体成型有进料管331,进料管331与蓄料块33的腔室连通,进料管331连接于上料机构2。通过利用上料机构2,上喷嘴31及下喷嘴32同时对上模及下模的型腔的表面进行喷涂脱模介质,在移动机构4的驱动下上喷嘴31及下喷嘴32滑移于定模板1,并保持对上模及下膜进行喷涂,通过上喷嘴31及下喷嘴32同时对上模及下膜进行喷涂,以便于提升喷涂模具的生产效率,同时减少脱模介质的挥发,从而提高产品与模具脱离的效果。

32.参照图1,上料机构2包括支撑架21、用于储存脱模介质的储存罐22、用于输送脱模介质的输送管23及用于将脱模介质进行输送的第一驱动件。储存罐22的下端一体成型有出料管,出料管连通于储存罐22,输送管23一端与出料管的下端固定连接,输送管23另一端与进料管331固定连接。第一驱动件为恒压泵24,恒压泵24连接于储存罐22且且位于储存罐22内,储存罐22使用螺栓固定于支撑架21的上端且位于其喷嘴组件的上方。恒压泵24的驱动下将脱模介质通过输送管23输送到蓄料块33的腔室内,以便于上喷嘴31及下喷嘴32对模具进行均匀喷涂,提升脱模介质的喷涂生产效率。

33.储存罐22上端铰接有用于封盖储存罐22内腔的盖板51,恒压泵24使用螺栓固定于盖板51的下端面。盖板51上端面焊接有便于将盖板51提起的提手52。通过盖板51防止杂质掉入储存罐22内,以便于提升脱模介质的纯度,以便于提高产品与模具的脱离效果。

34.参照图3,移动机构4包括用于驱动喷涂组件3纵向移动的两组第一丝杠组件41,两组第一丝杠组件41分别于安装于定模板1的两侧。第一丝杠组件41包括使用螺栓固定于定模板1上端面且互相远离的两个支撑杆411、两端转动连接于支撑杆411的第一丝杆412、滑移于定模板1的滑块53及驱动第一丝杆412转动的第一驱动件。第一丝杆412穿过滑块53并

与其螺纹连接,上喷嘴31及下喷嘴32连接于滑块53,第一驱动件为第一伺服电机413,第一伺服电机413使用螺栓固定于支撑杆411远离第一丝杆412的侧壁上,第一伺服电机413的输出轴与第一丝杆412通过联轴器固定连接。在第一伺服电机413的驱动下第一丝杠组件41纵向匀速滑移于定模板1,以便于上喷嘴31及下喷嘴32对上模及下膜的型腔表面的各处均进行喷涂,从而提升产品与模具的脱离效果。

35.移动机构4还包括用于驱动喷涂组件3横向移动的第二丝杠组件42,第二丝杠组件42包括滑移于定模板1上方的机架421、用于蓄料块33滑移的导轨422、转动于机架421的第二丝杆423及驱动第二丝杆423转动的第二驱动件。机架421两端分别使用螺栓固定于滑块53的上端面,第二丝杆423转动连接于机架421,第二丝杆423穿过蓄料块33并与其螺纹连接,导轨422使用螺栓固定于机架421上且其位于第二丝杆423的下方,蓄料块33与导轨422卡接且蓄料块33沿着导轨422滑移。第二驱动件为第二伺服电机424,第二伺服电机424使用螺栓固定于机架421一端,第二伺服电机424的输出轴与第二丝杆423通过联轴器固定连接。在第二伺服电机424的驱动下第二丝杆423匀速转动于机架421,第二丝杆423驱使蓄料块33沿着导轨422匀速滑移,以便于上喷嘴31及下喷嘴32对上模及下膜的型腔的表面进行均匀喷涂,防止表面产生杂乱印记,以便于提升产品塑封质量。

36.两个支撑杆411互相靠近的侧壁共同固定有用于滑块53稳定滑移的两根连接杆54,连接杆54穿过滑块53,两根连接杆54分别位于第一丝杆412的上方及下方且与第一丝杆412互相平行。通过连接杆54防止滑块53在滑移的过程中其位置产生偏移,使其第一丝杠组件41在纵向滑移的时候更稳定,使上喷嘴31及下喷嘴32在对模具型腔表面进行喷涂时更稳定,进一步提高对模具型腔表面进行喷涂的质量,以便于提升产品与模具的脱离效果。

37.本技术实施例一种自动喷涂脱模介质的装置的实施原理为:通过利用上料机构2,上喷嘴31及下喷嘴32同时对上模型腔的表面的及下模型腔的表面进行喷涂脱模介质,在移动机构4的驱动下上喷嘴31及下喷嘴32滑移于定模板1,并保持对上模及下膜进行喷涂,通过上喷嘴31及下喷嘴32同时对上模及下膜进行喷涂,以便于提升喷涂模具的生产效率,同时减少脱模介质的挥发,从而提高产品与模具脱离的效果。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所作的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1