焊盘热压成型设备的制作方法

1.本实用新型属于音圈制造的技术领域,尤其涉及一种焊盘热压成型设备。

背景技术:

2.音圈是通过音频电流的线圈,是电动式扬声器振动系统的重要组成部分。音圈的性能会影响扬声器的声压频率特性,如声压级、阻抗曲线、失真、瞬态特性、扬声器参数、音质等特性,特别是关系扬声器的承受功率和寿命。

3.现有音圈主要由音圈骨架、漆包线、补强纸和锦丝线构成,其中,为了保证音圈的导电性,需要在补强纸上增加金属焊盘,现有技术中的金属焊盘一般通过粘接形式固定于补强纸,加工工艺复杂,且容易脱落。

技术实现要素:

4.本实用新型提供一种焊盘热压成型设备,用以解决现有技术中将焊盘成型于补强纸上工艺复杂且容易脱落的技术问题。

5.本实用新型公开了一种焊盘热压成型设备,包括牛皮纸放料机构、冲孔机构、铜箔放料机构、铜箔冲裁机构以及收料机构,所述牛皮纸放料机构的输出端与所述冲孔机构的输入端相接,所述冲孔机构的输出端以及所述铜箔放料机构的输出端分别与所述铜箔冲裁机构的输入端相接,所述铜箔冲裁机构的输出端与所述收料机构的输入端相接。

6.优选地,所述铜箔冲裁机构包括冲压模具以及加热装置,所述冲压模具设于所述加热装置之上,所述冲压模具的输入端与所述铜箔放料机构相接,所述加热装置的输入端与所述冲孔机构相接,所述加热装置的输出端与所述收料机构相接。

7.优选地,所述冲压模具包括通过导柱连接的上模座和下模座;所述上模座上设有安装有公模,所述公模包括用于将铜带上的铜片分离并压合于牛皮纸上的冲头;所述下模座上安装有母模,所述母模上开设有进料通槽与冲模槽,所述进料通槽的延长方向垂直于所述冲模槽的延长方向;其中,所述母模具有相对的第一端面和第二端面,所述第一端面朝向所述公模,所述第二端面朝向所述加热装置,所述进料通槽与所述冲头的最近距离小于所述进料通槽与第一端面的相对距离,使得冲头能够在冲压过程中活动安装于所述冲模槽中。

8.优选地,所述加热装置包括加热底座、进料传送轮以及出料传送轮,所述加热底座与所述下模座之间形成牛皮纸冲压铜片的冲压通道,所述进料传送轮设于所述冲压通道的输入端,所述出料传送轮设于所述冲压通道的输出端。

9.优选地,所述冲孔机构包括冲孔座、冲孔模具以及冲孔导向带,所述冲孔模具固定于所述冲孔座上,且所述冲孔模具的冲孔端伸入所述冲孔座的冲孔腔内,所述冲孔导向带分别设于所述冲孔腔的输入端以及所述冲孔腔的输出端。

10.优选地,该设备还包括预裁切机构,所述预裁切机构包括导向座以及裁切装置,所述导向座的输入端与所述铜箔冲裁机构的输出端相接,所述导向座的输出端与所述裁切装

置的输入端相接,所述裁切装置的输出端与所述收料机构相接。

11.优选地,所述裁切装置包括裁切底座以及用于裁切牛皮纸的裁切刀,所述裁切刀的刀口为齿条形刀口,所述裁切底座上设有裁切槽,所述裁切刀的刀口伸向所述裁切槽。

12.优选地,该设备还包括热压绝缘座,所述热压绝缘座的输入端与所述铜箔冲裁机构的输出端相接,所述热压绝缘座的输出端与所述预裁切机构的输入端相接,所述热压绝缘座包括绝缘底座、热压板以及连接臂,所述连接臂的一端固定于绝缘底座上,所述连接臂的另一端通过气缸与所述热压板活动连接,所述热压板的活动端伸向所述绝缘底座。

13.优选地,该设备还包括记号机构,所述记号机构的输入端与所述冲孔机构的输出端相接,所述记号机构的输出端与所述铜箔冲裁机构的输出端相接。

14.优选地,所述牛皮纸放料机构上设有牛皮纸入料辊以及带动所述牛皮纸入料辊转动的入料电机,所述收料机构上设有牛皮纸出料辊以及带动所述牛皮纸出料辊转动的出料电机,所述铜箔放料机构上设有铜箔入料辊,所述铜箔冲裁机构上设有用于导出镂空铜箔带的导出轮座。

15.从上述本实用新型实施例可知,本实用新型的焊盘热压成型设备通过牛皮纸放料机构输入牛皮纸带,牛皮纸带经过冲孔机构在牛皮纸带表面均匀冲出压合铜箔的通孔,在铜箔冲裁机构中,冲孔后的牛皮纸带与铜箔放料机构中输入的铜箔带相接触并通过铜箔冲裁机构将铜箔冲裁入牛皮纸带的通孔位置形成带金属焊盘的牛皮纸带,带金属焊盘的牛皮纸带由收料机构收料,并作为音圈的补强纸原材料。在本实用新型中,铜箔冲压于牛皮纸带上无需经过粘贴溶剂或粘贴工序,只需要一次性冲压于牛皮纸带上即可,减少了工艺的复杂性,可更好的提高工作效率。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

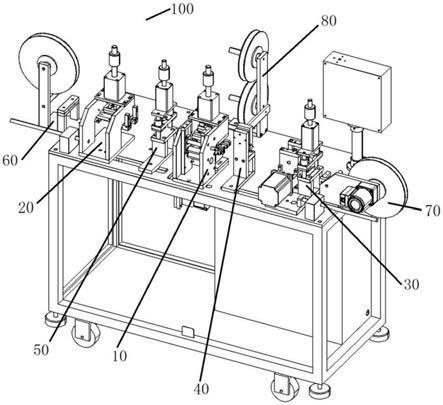

17.图1为本实用新型焊盘热压成型设备的结构示意图;

18.图2为铜箔冲裁机构的第一角度结构示意图;

19.图3为铜箔冲裁机构的第二角度结构示意图;

20.图4为冲压模具的分解结构示意图;

21.图5为母模的局部结构示意图;

22.图6为冲孔机构的结构示意图;

23.图7为预裁切机构的第一角度结构示意图;

24.图8为预裁切机构的第二角度结构示意图;

25.图9为热压绝缘座的结构示意图;

26.图10为牛皮纸放料机构的结构示意图;

27.图11为收料机构的结构示意图;

28.图12为铜箔放料机构的结构示意图。。

29.主要元件符号说明:

30.100、焊盘热压成型设备;10、铜箔冲裁机构;20、冲孔机构;30、预裁切机构;40、热压绝缘座;50、记号机构;60、牛皮纸放料机构;70、收料机构;80、铜箔放料机构;11、冲压模具;12、导出轮座;111、导柱;112、上模座;113、下模座;114、底模座;1121、冲头;1131、母模;1132、进料通槽;1133、冲模槽;21、冲孔座;22、冲孔模具;23、冲孔导向带;31、导向座;32、裁切装置;321、裁切底座;322、裁切刀;41、绝缘底座;42、热压板;43、连接臂;61、牛皮纸入料辊;71、牛皮纸出料辊;81、铜箔入料辊。

具体实施方式

31.为使得本实用新型的实用新型目的、特征、优点能够更加的明显和易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而非全部实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.请参阅图1,本实用新型公开了一种焊盘热压成型设备100,包括牛皮纸放料机构60、冲孔机构20、铜箔放料机构80、铜箔冲裁机构10以及收料机构70,牛皮纸放料机构60的输出端与冲孔机构20的输入端相接,冲孔机构20的输出端以及铜箔放料机构80的输出端分别与铜箔冲裁机构10的输入端相接,铜箔冲裁机构10的输出端与收料机构70的输入端相接。

33.相较于现有技术,本实用新型的焊盘热压成型设备100通过牛皮纸放料机构60输入牛皮纸带,牛皮纸带经过冲孔机构20在牛皮纸带表面均匀冲出压合铜箔的通孔,在铜箔冲裁机构10中,冲孔后的牛皮纸带与铜箔放料机构80中输入的铜箔带相接触并通过铜箔冲裁机构10将铜箔冲裁入牛皮纸带的通孔位置形成带金属焊盘的牛皮纸带,带金属焊盘的牛皮纸带由收料机构70收料,并作为音圈的补强纸原材料。在本实用新型中,铜箔冲压于牛皮纸带上无需经过粘贴溶剂或粘贴工序,只需要一次性冲压于牛皮纸带上即可,减少了工艺的复杂性,可更好的提高工作效率。

34.请进一步参阅图2

‑

5,铜箔冲裁机构10包括冲压模具11以及加热装置(图未示),冲压模具11设于加热装置之上,冲压模具11的输入端与铜箔放料机构80相接,加热装置的输入端与冲孔机构20相接,加热装置的输出端与收料机构70相接。冲压模具11用于将铜箔放料机构80中输入的铜箔带冲出铜片,铜片落在牛皮纸带表面并通过加热装置热压于牛皮纸带上,从而实现铜箔裁切以及铜箔定位的功能。牛皮纸表面覆有热熔胶,在加热装置的加热作用下很容易实现铜箔的压合固定。

35.具体地,冲压模具11包括通过导柱111连接的上模座112和下模座113;上模座112上设有安装有公模,公模包括用于将铜带上的铜片分离并压合于牛皮纸上的冲头1121;下模座113上安装有母模1131,母模1131上开设有进料通槽1132与冲模槽1133,进料通槽1132的延长方向垂直于冲模槽1133的延长方向;其中,母模1131具有相对的第一端面和第二端面,第一端面朝向公模,第二端面朝向加热装置,进料通槽1132与冲头1121的最近距离小于进料通槽1132与第一端面的相对距离,使得冲头1121能够在冲压过程中活动安装于冲模槽1133中。冲压模具11还包括底模座114,下模座113通过螺丝锁固在底模座114上。其中,进料通槽1132与冲头1121的最近距离小于进料通槽1132与第一端面的相对距离,使得冲头1121

在冲压过程中能够始终活动安装于冲模槽1133中,避免冲头1121与冲模槽1133分离后所造成的误差,也减少公差的累计,从而提高了铜片贴合在牛皮纸的精度。

36.在本实施例中,加热装置包括加热底座、进料传送轮以及出料传送轮,加热底座与下模座113之间形成牛皮纸冲压铜片的冲压通道,进料传送轮设于冲压通道的输入端,出料传送轮设于冲压通道的输出端。加热底座上设有加热装置,加热装置直接与牛皮纸带相接触,以减少散热损失,进料传送轮以及出料传送轮分别进行进出料的传递,以保证牛皮纸带平稳进出料。

37.请进一步参阅图6,冲孔机构20包括冲孔座21、冲孔模具22以及冲孔导向带23,冲孔模具22固定于冲孔座21上,且冲孔模具22的冲孔端伸入冲孔座21的冲孔腔内,冲孔导向带23分别设于冲孔腔的输入端以及冲孔腔的输出端。冲孔模具22上的冲压头与冲压模具11的冲头1121形状相适配,具体地冲压头与冲头1121大小相同或冲压头大小略小于冲头1121大小,这样就可以保证铜片可以完整贴合于冲孔上,实现牛皮纸带两面均可导电的效果。

38.请进一步参阅图7

‑

8,该设备还包括预裁切机构30,预裁切机构30包括导向座31以及裁切装置32,导向座31的输入端与铜箔冲裁机构10的输出端相接,导向座31的输出端与裁切装置32的输入端相接,裁切装置32的输出端与收料机构70相接。预裁切机构30用于将牛皮纸带进行预先裁切形成易于撕开的裁切线,便于在音圈骨架成型过程中单片牛皮纸带的切断。

39.具体地,裁切装置32包括裁切底座321以及用于裁切牛皮纸的裁切刀322,裁切刀322的刀口为齿条形刀口,裁切底座321上设有裁切槽,裁切刀322的刀口伸向裁切槽。裁切刀322通过动力装置控制进行抬上以及切下动作,其刀口设为齿条形刀口,便于形成间隔被切断的裁切线,既不会切断牛皮纸带,又可以方便牛皮纸带的撕开,有利于减少音圈骨架成型的工序。

40.请进一步参阅图9,该设备还包括热压绝缘座40,热压绝缘座40的输入端与铜箔冲裁机构10的输出端相接,热压绝缘座40的输出端与预裁切机构30的输入端相接,热压绝缘座40包括绝缘底座41、热压板42以及连接臂43,连接臂43的一端固定于绝缘底座41上,连接臂43的另一端通过气缸与热压板42活动连接,热压板42的活动端伸向绝缘底座41。热压绝缘座40可以对铜箔进行进一步热压,以保证铜片更稳定粘贴于牛皮纸带上。

41.在本实施例中,该设备还包括记号机构50,记号机构50的输入端与冲孔机构20的输出端相接,记号机构50的输出端与铜箔冲裁机构10的输出端相接。记号机构50用于标记牛皮纸带的裁切位置,裁切装置32识别标记位置后进行牛皮纸带的预裁切,便于裁切装置32进行牛皮纸带的预裁切过程。

42.请进一步参阅图10

‑

12,牛皮纸放料机构60上设有牛皮纸入料辊61以及带动牛皮纸入料辊61转动的入料电机,收料机构70上设有牛皮纸出料辊71以及带动牛皮纸出料辊71转动的出料电机。牛皮纸入料辊61以及牛皮纸出料辊71分别由入料电机以及出料电机控制,可以实现牛皮纸带不间断进料以及出料过程,有利于自动化加工过程的实现。

43.需要说明的是,铜箔放料机构80上设有铜箔入料辊81,铜箔冲裁机构10上设有用于导出镂空铜箔带的导出轮座12。铜箔带通过铜箔入料辊81不间断输入铜箔,并通过导出轮座12不间断输出镂空铜箔带,可以进一步实现不间断铜片冲压过程。

44.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部

分,可以参见其它实施例的相关描述。

45.以上为对本实用新型所提供的技术方案的描述,对于本领域的技术人员,依据本实用新型实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1