一种改善塑胶齿收缩不均的模具结构的制作方法

1.本实用新型涉及齿轮注塑模具,特别涉及一种改善塑胶齿收缩不均的模具结构。

背景技术:

2.塑料齿轮由于重量轻、价格低、传动噪音小,生产效率高等优点而广泛应用于机械设备、仪器、玩具等产品中。塑料齿轮早期主要用于低速、低负载传递运动,随着科技发展,工程塑料的改良,塑料齿轮用于高速及高负载场合越来越多。为提高齿轮传动效率、降低噪音、减少齿轮磨损、提高齿轮寿命和强度,市场需求对塑料齿轮的精度要求也来越高。当塑料齿轮的齿宽较大或胶厚较厚时,就容易出现齿宽方向中间收缩大而两端收缩小的现象(或收腰现象)。

3.注塑后齿轮的齿宽方向出现收腰现象时,齿轮传动过程中齿宽方向两端和中间承受载荷不同,会出现两个齿轮啮合时两端接触,中间避空,接触不到,这种现象就会降低塑料齿轮轮齿的传动效率能力,还会出现噪音、两端加速磨损等问题。

技术实现要素:

4.本实用新型的目的是针对现有技术的上述缺陷,提供一种改善塑胶齿收缩不均的模具结构。

5.为解决现有技术的上述缺陷,本实用新型提供的技术方案是:一种改善塑胶齿收缩不均的模具结构,包括前模镶件、后模镶件和后模齿腔,所述前模镶件、后模镶件和后模齿腔围设、形成齿轮注塑型腔,所述齿轮注塑型腔包括有上型腔部分、中型腔部分和下型腔部分,所述上型腔部分的厚度小于中型腔部分和下型腔部分的厚度。

6.作为本实用新型改善塑胶齿收缩不均的模具结构的一种改进,所述前模镶件的一端设有前凸起,所述前凸起的中部设有定位孔,所述后模镶件的一端设有凸柱,所述凸柱的端部设有直径小于该凸柱的凸台,所述凸台的端部设有定位柱,所述前模镶件与所述后模镶件合模时、所述定位柱嵌入在所述定位孔内,所述凸柱的端部边缘与所述凸台形成一台阶,所述台阶与所述前凸起端部边缘围设成轴承挡环型腔。

7.作为本实用新型改善塑胶齿收缩不均的模具结构的一种改进,所述后模齿腔套设在所述凸柱上,所述后模齿腔的内侧壁与所述前凸起和凸柱之间的间隙形成所述齿轮注塑型腔。

8.作为本实用新型改善塑胶齿收缩不均的模具结构的一种改进,所述后模齿腔的内侧壁与所述前凸起之间的距离小于所述后模齿腔的内侧壁与所述凸柱之间的距离。

9.作为本实用新型改善塑胶齿收缩不均的模具结构的一种改进,所述齿轮注塑型腔注塑产品后、在产品对应所述中型腔部分的位置压入轴承。压入轴承,可撑大中间收腰,使整个齿轮产品的齿宽方向上、中、下保持垂直,从而提高齿轮传动效率,降低噪音,减少齿轮磨损,提高齿轮寿命和强度。

10.与现有技术相比,本实用新型的优点是:本实用新型改变齿宽方向两端面胶厚,即

模腔中,齿轮宽度方向上,前模端的胶厚减少,降低收缩率,中间压入轴承后,对注塑塑胶齿轮收腰现象修正补偿,从而使齿宽方向两端大小误差减小。由于前模芯模具温度较高,收缩率较大,后模收缩率小,因此对齿宽前模芯方向的胶厚减少,降低收缩率,中间压入轴承,可撑大中间部位、防止齿轮产品收腰,使整个齿轮的齿宽方向上、中、下保持垂直,从而提高齿轮传动效率、降低噪音、减少齿轮磨损、提高齿轮寿命和强度的作用。

附图说明

11.下面就根据附图和具体实施方式对本实用新型及其有益的技术效果作进一步详细的描述,其中:

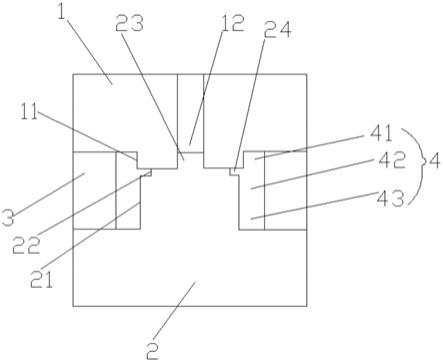

12.图1是本实用新型剖视图。

13.图2是齿轮产品剖视图。

14.附图标记名称:1~前模镶件2~后模镶件3~后模齿腔4~齿轮注塑型腔5~轴承6~齿轮产品11~前凸起12~定位孔21~凸柱22~凸台23~定位柱24~轴承挡环型腔41~上型腔部分42~中型腔部分43~下型腔部分。

具体实施方式

15.下面将结合本实用新型实施例中的附图对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

17.另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围内。

18.如图1和图2所示,一种改善塑胶齿收缩不均的模具结构,包括前模镶件1、后模镶件2和后模齿腔3,前模镶件1、后模镶件2和后模齿腔3围设、形成齿轮注塑型腔4,齿轮注塑型腔4包括有上型腔部分41、中型腔部分42和下型腔部分43,上型腔部分41的厚度小于中型腔部分42和下型腔部分43的厚度。

19.优选的,前模镶件1的一端设有前凸起11,前凸起11的中部设有定位孔12,后模镶件2的一端设有凸柱21,凸柱21的端部设有直径小于该凸柱21的凸台22,凸台22的端部设有定位柱23,前模镶件1与后模镶件2合模时、定位柱23嵌入在定位孔12内,凸柱21的端部边缘与凸台22形成一台阶,台阶与前凸起11端部边缘围设成轴承挡环型腔24。

20.优选的,后模齿腔3套设在凸柱21上,后模齿腔3的内侧壁与前凸起11和凸柱21之间的间隙形成齿轮注塑型腔4。

21.优选的,后模齿腔3的内侧壁与前凸起11之间的距离小于后模齿腔3的内侧壁与凸柱21之间的距离。

22.优选的,齿轮注塑型腔4注塑产品成型后后、在齿轮产品6对应中型腔部分42的位置压入轴承5。压入轴承5后,可撑大齿轮产品6中间收腰位置,使整个齿轮产品6的齿宽方向上、中、下保持垂直,从而提高齿轮传动效率,降低噪音,减少齿轮磨损,提高齿轮寿命和强度。

23.本实用新型改变齿宽方向两端面胶厚,即模腔中,齿轮宽度方向上,前模端的胶厚减少,降低收缩率,中间压入轴承后,对注塑塑胶齿轮收腰现象修正补偿,从而使齿宽方向两端大小误差减小。由于前模芯模具温度较高,收缩率较大,后模收缩率小,因此对齿宽前模芯方向的胶厚减少,降低收缩率,中间压入轴承,可撑大中间部位、防止齿轮产品收腰,使整个齿轮的齿宽方向上、中、下基本保持垂直,从而提高齿轮传动效率、降低噪音、减少齿轮磨损、提高齿轮寿命和强度的作用。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和结构的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同范围限定。

技术特征:

1.一种改善塑胶齿收缩不均的模具结构,其特征在于,包括前模镶件、后模镶件和后模齿腔,所述前模镶件、后模镶件和后模齿腔围设、形成齿轮注塑型腔,所述齿轮注塑型腔包括有上型腔部分、中型腔部分和下型腔部分,所述上型腔部分的厚度小于中型腔部分和下型腔部分的厚度。2.根据权利要求1所述的改善塑胶齿收缩不均的模具结构,其特征在于,所述前模镶件的一端设有前凸起,所述前凸起的中部设有定位孔,所述后模镶件的一端设有凸柱,所述凸柱的端部设有直径小于该凸柱的凸台,所述凸台的端部设有定位柱,所述前模镶件与所述后模镶件合模时、所述定位柱嵌入在所述定位孔内,所述凸柱的端部边缘与所述凸台形成一台阶,所述台阶与所述前凸起端部边缘围设成轴承挡环型腔。3.根据权利要求2所述的改善塑胶齿收缩不均的模具结构,其特征在于,所述后模齿腔套设在所述凸柱上,所述后模齿腔的内侧壁与所述前凸起和凸柱之间的间隙形成所述齿轮注塑型腔。4.根据权利要求3所述的改善塑胶齿收缩不均的模具结构,其特征在于,所述后模齿腔的内侧壁与所述前凸起之间的距离小于所述后模齿腔的内侧壁与所述凸柱之间的距离。5.根据权利要求1所述的改善塑胶齿收缩不均的模具结构,其特征在于,所述齿轮注塑型腔注塑产品后、在产品对应所述中型腔部分的位置压入轴承。

技术总结

本实用新型公开一种改善塑胶齿收缩不均的模具结构,包括前模镶件、后模镶件和后模齿腔,前模镶件、后模镶件和后模齿腔围设、形成齿轮注塑型腔,齿轮注塑型腔包括有上型腔部分、中型腔部分和下型腔部分,上型腔部分的厚度小于中型腔部分和下型腔部分的厚度。本实用新型改变齿宽方向两端面胶厚,即模腔中,齿轮宽度方向上,前模端的胶厚减少,降低收缩率,中间压入轴承后,对注塑塑胶齿轮收腰现象修正补偿,从而使齿宽方向两端大小误差减小。由于前模芯模具温度较高,收缩率较大,后模收缩率小,因此对齿宽前模芯方向的胶厚减少,降低收缩率,中间压入轴承,可撑大中间部位、防止齿轮产品收腰,使整个齿轮的齿宽方向上、中、下保持垂直。下保持垂直。下保持垂直。

技术研发人员:李杰 陈海笙

受保护的技术使用者:东莞力嘉塑料制品有限公司

技术研发日:2021.04.27

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1