一种脱模机的制作方法

1.本实用新型属于脱模设备领域,尤其是涉及一种脱模机。

背景技术:

2.密封圈多采用人工脱模,在脱模时需要借助工具,加大了操作人员的劳动强度,且通过工具脱模时,容易对其表面造成划痕等二次伤害,使其外观收到影响,生产效率低。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺点,提供一种脱模机,能够通过机械化解决脱模问题,无需人工脱模,降低操作人员的劳动强度,提高生产效率,保证产品外观。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种脱模机,包括支架、底座、工作台、脱模机构、顶出机构和安装箱,所述支架设置在所述底座的一端,所述安装箱设置在所述底座的另一端,所述脱模机构可升降设置在所述支架上,所述脱模机构包括依次设置的固定座、压膜部和顶出部,在所述底座上设置有支撑架,所述工作台滑动设置在所述支撑架上,所述工作台包括依次设置的第一平台和第二平台,在所述第一平台上设有凹槽,在所述第二平台上设有排料口和顶出口,所述脱模机构与所述工作台相配合,所述顶出机构包括顶出杆,所述顶出杆可升降设置在所述安装箱上,所述顶出杆与所述顶出口相配合。

5.进一步的,所述凹槽包括依次设置的第一凹槽和第二凹槽,所述第二凹槽与所述压膜部相配合,所述排料口与所述顶出部相配合,在所述底座上设置有废料箱,所述废料箱位于所述脱模机构的下方。第一凹槽的尺寸与需脱模密封圈的外模尺寸相匹配,第二凹槽的尺寸与密封圈的外径相匹配,排料口的尺寸与顶出部的尺寸相匹配,通过脱模机构的下压,可使密封圈完成脱模。

6.进一步的,在所述支撑架上设有移动槽,所述工作台设置在所述移动槽内,在所述移动槽内依次转动设置有主动辊、滚轮和被动辊,所述被动辊等距设置有多个,所述滚轮相对设置有两个。两个相对设置的滚轮可为排料口进行让位,使脱落的内膜掉入废料箱内。等距设置的被动辊,为顶出杆进行了让位,使其可在安装箱上进行升降。

7.进一步的,在所述安装箱内设置有滑道,所述滑道包括设置在所述安装箱内上端的上滑道和设置在所述安装箱内下端的下滑道,在所述安装箱上设有可让所述顶出杆通过的通槽,所述顶出杆在所述滑道内滑动。滑道使顶出杆可上下移动。

8.进一步的,所述顶出机构包括传动齿轮,所述传动齿轮转动设置在所述安装箱内,在所述顶出杆上设置有齿牙,所述齿牙与所述传动齿轮相啮合。

9.进一步的,在所述安装箱内转动设置有输出轴,所述顶出机构包括蜗杆和涡轮,所述蜗杆设置在所述输出轴上,所述涡轮通过涡轮轴转动设置在所述安装箱内,所述涡轮与所述蜗杆相啮合,所述传动齿轮设置在所述涡轮轴上。

10.进一步的,在所述第二平台的侧端相对设有两个定位槽,在所述支架上相对设置有两个第一定位气缸,在所述顶出机构的两端相对设置有两个第二定位气缸,所述定位槽

与所述第一定位气缸和所述第二定位气缸相配合。

11.进一步的,在所述支撑架的一端设置有前定位板,在所述支撑架的另一端设置有后定位板。

12.本实用新型具有的优点和积极效果是:

13.1、由于采用上述技术方案,通过脱模机构与工作台的配合,无需人工借助工具,可使密封圈进行脱离,降低了操作人员的劳动强度,减少了密封圈表面的划痕,使其外观整洁,生产效率提高。

14.2、顶出机构可将脱模后的密封圈顶出,方便拿取。

15.3、前定位板与后定位板的设置,可限制工作台在主动辊、滚轮和被动辊上移动的距离,防止工作台掉落至支撑架,滚轮可为排料口进行让位,使脱离的内膜掉落至废料箱中,在第二平台上设有的定位槽与第一定位气缸和第二定位气缸的配合,可使排料口与顶出部相对应,顶出口与顶出杆相对应。

附图说明

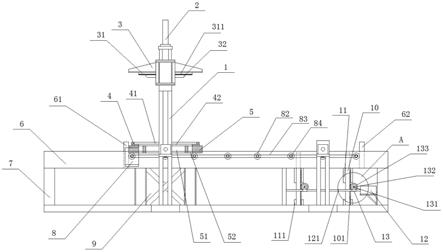

16.图1是本实用新型结构图;

17.图2是本实用新型a部细节图;

18.图3是本实用新型俯视图。

19.图中:

20.1、支架;2、第一气缸;3、固定座;31、压模部;311、缓冲垫;32、顶出部;4、第一平台;41、第一凹槽;42、第二凹槽;5、第二平台;51、排料口;52、顶出口;53、定位槽;6、支撑架;61、前定位板;62、后定位板;63、移动槽;7、底座;8、第一电机;81、主动辊;82、被动辊; 83、链条;84、齿轮;85、滚轮;9、废料箱;10、顶出杆;101、齿牙; 11、上滑道;111、下滑道;12、第二电机;121、输出轴;13、蜗杆;131、涡轮;132、涡轮轴;133、传动齿轮;14、第一定位气缸;15、安装箱; 16、第二定位气缸;17、连接架。

具体实施方式

21.下面结合实施例和附图对本实用新型做进一步的说明。

22.如图1至图3所示,本实施例提供一种脱模机,包括支架1、底座7、工作台和安装箱15,底座7设置在支架1之间,在底座7的一端设置有脱模机构,另一端设置有顶出机构,在支架1的顶部设置有第一气缸2,在第一气缸2的推杆上设置有脱模机构,使脱模机构可升降设置在支架1上,脱模机构包括依次设置的固定座3、压膜部31和顶出部32,在压膜部31 上设置有缓冲垫311,缓冲垫311的材质为橡胶,在底座7上设置有支撑架 6,在支撑架6上设有移动槽63,工作台滑动设置在移动槽63内,工作台包括依次设置的第一平台4和第二平台5,在第一平台4上设有凹槽,在第二平台5上设有顶出口52,顶出口52相对设置有两个,两个顶出口52均与凹槽相贯通,在底座7上设置有废料箱9,废料箱9位于脱模机构的正下方,用于收集密封圈上被顶出部32推出的内膜,安装箱设置在底座7的一端,顶出机构包括顶出杆10,顶出杆可升降设置在安装箱15上,顶出杆 10与顶出口52相配合。

23.凹槽包括依次设置的第一凹槽41和第二凹槽42,第一凹槽41、第二凹槽42和排料口51同心设置,第一凹槽41的尺寸大于第二凹槽42的尺寸,呈阶梯型,且第一凹槽41与需脱

模密封圈外膜的尺寸相匹配,第二凹槽42与密封圈的外径相匹配,第二凹槽42与压膜部31相配合,在第二平台5上设有排料口51,排料口51的直径与需脱模密封圈的内膜尺寸相匹配,顶出部32与排料口51相配合,使脱落的内膜自动掉入废料箱9内。

24.移动槽63贯穿设置,移动槽63的宽度与第二平台5的宽度相匹配,在移动槽63内依次转动设置有主动辊81、滚轮85和被动辊82,主动辊81、滚轮85和被动辊82的端部均贯穿支撑架6,在支撑架6上设置有第一电机 8,第一电机8的输出端驱动主动辊81转动,被动辊85等距设置有多个,被动辊85相距的间距,为顶出杆10让出升降空间,在主动辊81、滚轮85 与被动辊82的端部均设置有齿轮84,主动辊81、滚轮85与多个被动辊82 通过链条83相传动,使工作台可在支撑架6上移动,滚轮85相对设置有两个,两个滚轮85位于顶出部32的下方,为需脱模密封圈的内膜的下落让出空间,使其可下落至废料箱9内,在主动辊81、滚轮85和被动辊82 上均设置有摩擦垫。

25.为防止工作台在移动时,未与脱模机构和顶出机构相对应,在支撑架6 的一端设置有前定位板61,另一端设置有后定位板62,在第二平台5的两端均设有定位槽53,在支架1的两端均设置有第一定位气缸14,第一定位气缸14的推杆与定位槽53相配合,在顶出机构的两端均设置有连接架17,在两个连接架17上均设置有第二定位气缸16,第二定位气缸16的推杆与定位槽53相配合。

26.为配合顶出杆10的上下滑动,在安装箱15上设有可让两个顶出杆10 通过的通槽,在安装箱15内并列设置有两个滑道,滑道包括上滑道11和下滑道111,上滑道11设置在安装箱15内的顶部,下滑道111设置在安装箱15内的底部,且上滑道11与下滑到111相对设置,使顶出杆10可在滑道内滑动。

27.顶出机构包括蜗杆13、涡轮131和传动齿轮133,顶出机构并列设置有两个,在安装箱15内设置有第二电机12,在第二电机12的输出端设置有输出轴121,输出轴121的另一端转动设置在安装箱15内,蜗杆13设置在输出轴121上,涡轮131通过涡轮轴132转动设置在安装箱15内,涡轮 131与蜗杆13相啮合,传动齿轮133设置在涡轮轴132上,在顶出杆10的侧端设置有齿牙101,顶出杆10的齿牙101与传动齿轮133相啮合,通过第二电机12驱动两个顶出杆10上下移动,使脱模后的密封圈进行顶出。

28.本实例的工作过程:

29.将待脱模密封圈放置在第一平台4上,第一定位气缸14的推杆顶出,与定位槽53相配合,对工作台进行定位,第一气缸2的推杆顶出,带动固定座3向下,顶出部32先接触到待脱模密封圈的内膜,顶出部32使密封圈的内膜顶出,内膜掉落至废料箱9内,而后压膜部31继续向下,压膜部31与密封圈相抵,使密封圈与外模相脱离,密封圈压制第二凹槽42内。

30.第一定位气缸14的推杆回缩,第一电机8转动,主动辊81带动滚轮 85与被动辊82共同转动,使工作台在移动槽63内移动,直至工作台触碰到后定位板62,第二定位气缸16的推杆推出,与定位槽53相配合,使工作台定位,第二电机12启动,蜗杆13与涡轮131相传动,带动传动齿轮 133转动,传动齿轮133与顶出杆10的齿牙101相啮合,使其顶出杆10顶出,顶出杆10进入顶出口52,使密封圈顶出,将密封圈取下完成加工。

31.本实用新型的有益效果是:

32.脱模机构与工作台的配合,可使密封圈完成脱模,缓冲垫311可防止压痕的产生,废料箱9可对内膜进行收集,相比采用人工脱模,减少了操作人员的劳动强度,提高生产效

率,避免人工在操作过程中产生磕碰,通过机械化解决,不伤及表面。

33.为防止工作台偏移,通过在支撑架6上设置前定位板61和后定位板62,可限制其移动距离,并方便气缸对其定位,通过第一定位气缸14与定位槽 53的配合,对工作台进行定位,使顶出部32正对排料口51,对其进行脱模,通过第二定位气缸16与定位槽53的配合,使顶出杆10正对顶出口52。

34.顶出机构可使密封圈被托起,使其与外模脱离,方便拿取。通过第一电机8带动输出轴121转动,使其上的蜗杆13与涡轮131相啮合,并使涡轮131进行转动,通过传动齿轮133与顶出杆10上齿牙101的啮合,实现顶出杆10的升降。

35.以上对本实用新型的一个或多个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1