一种高精度固态硅橡胶注射机的制作方法

1.本实用新型涉及硅橡胶注射设备领域,尤其涉及一种高精度固态硅橡胶注射机。

背景技术:

2.在医用硅橡胶领域,有厂商用固体硅胶、固体橡胶代替高成本的液态硅胶。但这种固体硅胶、固体橡胶热敏感度高,成型工艺复杂,材料成本也不低,对相关设备提出很高的要求。现有的注射装置在注射过程中各部件的相对运动而发热,容易影响固体硅胶、固体橡胶的流动性、成型性能,进而导致成型的产品具有各种缺陷。

技术实现要素:

3.为了解决现有的固态硅胶、固态橡胶的注射装置在工作过程中容易发热影响成型件的质量的问题,本实用新型旨在提供一种高精度固态硅橡胶注射机。

4.本实用新型提供的高精度固态硅橡胶注射机包括:送料装置,其用于储存和移送硅橡胶原料;

5.塑化装置,其设置在所述送料装置上方且与送料装置连接,用于塑化硅橡胶原料形成成型材料;

6.注射装置,其与所述塑化装置连接,用于向模腔注射所述成型材料;所述注射装置包括竖直设置的注射料筒和上下运动的注射柱塞;

7.平衡缸,其设置于所述送料装置的下方;所述平衡缸与外部机架连接,且其输出端与所述送料装置连接。

8.本实用新型的高精度固态硅橡胶注射机在送料装置的下方设置平衡缸,能够使所述高精度固态硅橡胶注射机保持动态平衡,避免注射料筒内的注射柱塞倾斜,确保注射柱塞竖直运动,避免注射柱塞在重力的作用下发生偏摆而与注射料筒内壁摩擦发热而引起注射料筒内的成型材料变质。

9.进一步,所述送料装置包括送料筒和在所述送料筒内移动的送料活塞,所述送料活塞由聚合物材料制成。

10.进一步,所述塑化装置包括塑化料筒及设置在塑化料筒内的塑化螺杆;

11.所述塑化螺杆包括螺杆本体及附着在所述螺杆本体外的致密层。

12.进一步,所述塑化装置横向布置,其与所述注射装置之间具有夹角。

13.进一步,所述注射装置还包括从下而上间隔分布的底座和支座,以及穿射所述底座和支座的导柱;

14.所述底座上设置有射移油缸,所述射移油缸的活动端与所述支座连接;

15.所述注射柱塞的上端与所述支座连接,下端插入所述注射料筒内。

16.进一步,所述注射柱塞包括柱塞本体和连接在柱塞本体上的柱塞头部,所述柱塞头部光滑无凸起或凹孔。

17.进一步,所述注射柱塞还包括止逆结构,所述止逆结构设置于所述柱塞头部的末

端。

18.进一步,所述注射料筒侧面设置有一进料口,所述进料口与所述塑化装置连通;

19.当所述注射柱塞位于最高位置时,所述进料口的上边缘与所述注射柱塞的下端平齐。

20.进一步,所述平衡缸为平衡气缸。

附图说明

21.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

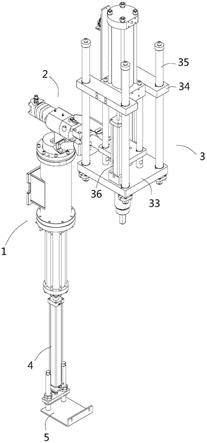

22.图1是本实用新型的高精度固态硅橡胶注射机的结构示意图;

23.图2是本实用新型的注射料筒和注射柱塞的局部剖视图。

24.其中:1、送料装置,2、塑化装置,3、注射装置,4、平衡缸,5、外部机架,31、注射料筒,32、注射柱塞,33、底座,34、支座,35、导柱,36、射移油缸,311、进料口,321、柱塞本体,322、柱塞头部,323、止逆结构。

具体实施方式

25.为了使实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

26.如附图1所示,本实用新型的高精度固态硅橡胶注射机包括:送料装置1,其用于储存和移送硅橡胶原料;塑化装置2,其设置在所述送料装置1上方且与送料装置1连接,用于塑化硅橡胶原料形成成型材料;注射装置3,其与所述塑化装置2连接,用于向模腔注射所述成型材料;所述注射装置3包括竖直设置的注射料筒31和上下运动的注射柱塞32;平衡缸4,其设置于所述送料装置1的下方;所述平衡缸4与外部机架5连接,且其输出端与所述送料装置1连接。

27.所述平衡缸4可选为平衡气缸、平衡油缸,本实施例的平衡缸4优选为平衡气缸。

28.本实用新型的高精度固态硅橡胶注射机在送料装置1的下方设置平衡缸4,能够使所述高精度固态硅橡胶注射机保持动态平衡,避免注射料筒31内的注射柱塞32倾斜,确保注射柱塞32竖直运动,避免注射柱塞32在重力的作用下发生偏摆而与注射料筒31内壁摩擦发热而引起注射料筒31内的成型材料变质。

29.所述送料装置1包括送料筒和在所述送料筒内移动的送料活塞,所述送料活塞由聚合物材料制成。所述聚合物材料包括塑料、树脂等。采用聚合物材料制成的送料活塞能够减少与金属制成的送料筒摩擦发热,进而避免送料筒内的硅橡胶原料变色。

30.所述塑化装置2包括塑化料筒及设置在塑化料筒内的塑化螺杆;所述塑化螺杆包括螺杆本体及附着在所述螺杆本体外的致密层。所述致密层包括四氧化三铁、三氧化二铝等金属氧化膜,优选为四氧化三铁氧化膜,具体地,可以对铁质的塑化螺杆进行发黑或发蓝处理使得塑化螺杆表面形成致密层。

31.所述塑化装置2横向布置,其与所述注射装置3之间具有夹角。在本实施例中,所述塑化装置2与所述注射装置3垂直布置,能够减少注射机在纵向方向上的占用空间,方便厂

区布置。

32.如图所示,所述注射装置3包括从下而上间隔分布的底座33和支座34,以及穿射所述底座33和支座34的导柱35;所述底座33上设置有射移油缸36,所述射移油缸36的活动端与所述支座34连接;所述注射柱塞32的上端与所述支座34连接,下端插入所述注射料筒31内。

33.所述支座34在射移油缸36的驱动下上下移动,进而带动所述注射柱塞32上下移动,将注射料筒31内的料推入模腔。

34.所述注射柱塞32包括柱塞本体321和连接在柱塞本体321上的柱塞头部322,所述柱塞头部322光滑无凸起或凹孔。如果柱塞头部322存在凸起或凹孔,容易在柱塞头部322发生胶料粘连进而积累废胶,这些废胶如果混入成型件中,将会导致成型件缺陷。因此采用光滑无凸起、凹孔的柱塞头部322有利于提高制品合格率。

35.所述注射柱塞32还包括止逆结构323,所述止逆结构323设置于所述柱塞头部322的末端。具体地,在注射时,所述止逆结构323位于最下端,其止逆动作更加及时,能够提高注塑机的注射精度。

36.所述注射料筒31侧面设置有一进料口311,所述进料口311与所述塑化装置2连通;当所述注射柱塞位于最高位置时,所述进料口311的上边缘与所述注射柱塞的下端平齐。由此,从所述塑化装置2塑化后的成型材料,只能沿注射料筒31向下流动,达到先进先出的加工要求。

37.在本实用新型的描述中,需要理解的是,术语“竖向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

38.如果本文中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本实用新型和简化描述,如没有另外声明,所述词语并没有特殊的含义。

39.本实用新型并不局限于所述实施方式,如果对本实用新型的各种改动或变形不脱离本实用新型的精神和范围,倘若这些改动和变形属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1