一种薄膜拉伸装置和薄膜拉伸生产系统的制作方法

1.本实用新型涉及薄膜加工的技术领域,特别是涉及一种薄膜拉伸装置和薄膜拉伸生产系统。

背景技术:

2.易撕薄膜或直线易撕薄膜应用较广,比如软包装复合膜方面的应用,面膜或咖啡袋等,薄膜的材料结合方式通常有pet/pe(或pp)、ny/pe(或pp)、pet/ny/pe(或pp)、ny/pet/pe(或pp)、pet/vmpet/pe(或pp)、pet/al/pe(或pp)、pet/al/ny/pe(或pp)等。现在市面上做直线易撕的复合膜大部分是采用下列方式实现:1、利用特殊直线易撕pet、ny等材料而实现整体复合膜的易撕或直线易撕。该方法成本高,且仅配合普通内层pe或pp,直线易撕效果不太明显;2、在薄膜打锯齿状或三角形撕口,使薄膜从该处撕开实现易撕。该方法可以易撕,但若不配合特殊材料很难直线易撕;3、在薄膜上用激光或机械打易撕线使薄膜沿该方向易撕。该方法需要特定的工艺设置,如激光功率过大可能打穿薄膜,使软包装袋子气密性不好;4、利用其他方法如磨砂纸,沿一个方向微创薄膜,也可以实现直线易撕。该方案简单可行,但是可能损耗薄膜部分性能,而且额外增加一步工艺,废品率提;5、加入一些无机添加助剂,增加易撕性能。但是该方法,由于pe或pp膜的分子链段易缠绕在一起,较难取向,利用上述方式加工的薄膜很难做到优异的直线易撕性能,撕开薄膜的时候容易偏离预定的直线路径。

技术实现要素:

3.针对现有技术中存在的技术问题,本实用新型的目的是:提供一种薄膜拉伸装置和薄膜拉伸生产系统,本实用新型可以在薄膜生产的过程中对薄膜进行拉伸,使得薄膜的分子链段整齐排列,从而得到具有直线易撕特性的薄膜。

4.为了达到上述目的,本实用新型采用如下技术方案:

5.一种薄膜拉伸装置,包括用于输送薄膜的第一输送通道、用于输送薄膜的第二输送通道、用于输送薄膜的第三输送通道、用于驱动所述第一输送通道内薄膜移动的第一驱动机构、用于驱动所述第二输送通道内薄膜移动的第二驱动机构,以及用于驱动所述第三输送通道内薄膜移动的第三驱动机构;所述第一输送通道、所述第二输送通道,以及所述第三输送通道依次连通;

6.所述第一驱动机构包括多个沿所述第一输送通道的输送方向上依次布设并用于与薄膜接触的第一导辊和用于驱动多个所述第一导辊转动的第一驱动器;在所述第一输送通道的输送方向上,多个所述第一导辊的转速依次增加。

7.进一步的是,所述第二驱动机构包括多个沿所述第二输送通道的输送方向上依次布设并用于与薄膜接触的第二导辊和用于驱动多个所述第二导辊转动的第二驱动器;各所述第二导辊的转速均相同,各所述第二导辊的转速均大于各所述第一导辊的转速。

8.进一步的是,所述第三驱动机构包括多个沿所述第三输送通道的输送方向上依次

布设并用于与薄膜接触的第三导辊和用于驱动多个所述第三导辊转动的第三驱动器;在所述第三输送通道的输送方向上,多个所述第三导辊的转速依次增加,各所述第三导辊的转速均大于各所述第二导辊的转速。

9.进一步的是,薄膜拉伸装置还包括用于薄膜预热的预热通道和多个沿所述预热通道的输送方向上依次布设并用于与薄膜接触的预热导辊;所述预热通道与所述第一输送通道连通。

10.进一步的是,薄膜拉伸装置还包括用于薄膜退火的退火通道和多个沿所述退火通道的输送方向上依次布设并用于与薄膜接触的退火导辊;所述退火通道与所述第三输送通道连通。

11.进一步的是,薄膜拉伸装置还包括用于薄膜冷却的冷却通道和多个沿所述冷却通道的输送方向上依次布设并用于与薄膜接触的冷却导辊;所述冷却通道与所述退火通道连通。

12.一种薄膜拉伸生产系统包括上述的薄膜拉伸装置、用于生产薄膜并将薄膜输送至所述预热通道的产膜装置,以及用于收卷所述冷却通道内的薄膜的收卷装置。

13.进一步的是,所述产膜装置包括用于生产和输送薄膜的产膜通道、用于熔融原料的挤出机、用于挤出薄膜的模头、用于薄膜冷却和定型的风环、用于稳定膜泡的稳泡架、用于夹持膜泡的人字架,以及用于维持薄膜旋转和改变薄膜移动方向的旋转架;所述产膜通道与所述预热通道连通,所述挤出机、所述模头、所述风环、所述稳泡架、所述人字架,以及所述旋转架沿产膜通道的输送方向上依次布设。

14.进一步的是,所述产膜装置还包括用于测试薄膜厚度的测厚仪;所述测厚仪位于所述稳泡架和所述人字架之间。

15.进一步的是,所述收卷装置包括用于输送薄膜的收卷通道、用于薄膜纠偏的纠偏器、用于电击薄膜的电晕器、用于切割薄膜的切边器,以及用于收卷薄膜的收卷器;所述收卷通道与所述退火通道连通,所述纠偏器、所述电晕器、所述切边器沿所述收卷通道的输送方向上依次布设。

16.本实用新型与现有技术相比,其有益效果在于:本实用新型的薄膜拉伸装置可以在对薄膜进行拉伸,使得薄膜的分子链段整齐排列,从而得到具有直线易撕特性的薄膜。本实用新型薄膜拉伸生产系统可以利用原料生产薄膜,然后将薄膜进行拉伸、电击、切边等全自动生产加工,得到具有直线易撕特性的薄膜,提高薄膜的生产效率和降低生产成本。

附图说明

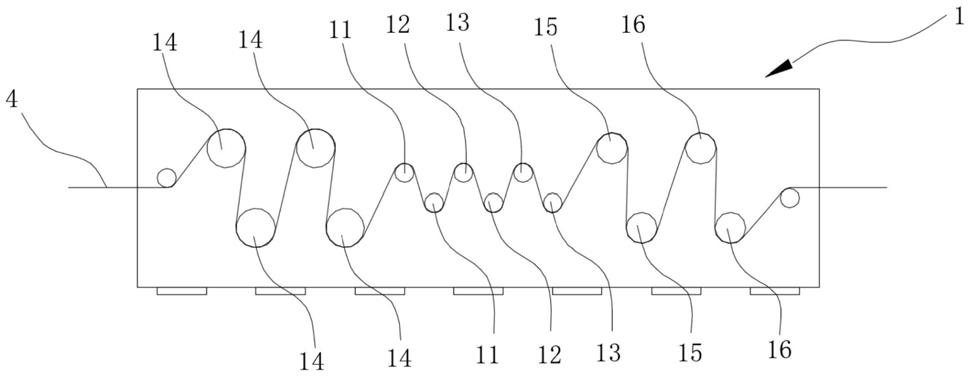

17.图1是薄膜拉伸装置的结构示意图。

18.图2是薄膜拉伸生产系统。

19.图3是薄膜拉伸前和薄膜拉伸后的微观结构示意图。

20.图中,1为薄膜拉伸装置,2为产膜装置,3为收卷装置,4为薄膜,11为第一导辊,12为第二导辊,13为第三导辊,14为预热导辊,15为退火导辊,16为冷却导辊,21为挤出机,22为模头,23为风环,24为稳泡架,25为人字架,26为旋转架,27为测厚仪,31为纠偏器,32为电晕器,33为切边器,34为收卷器。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

22.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“连通”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.为叙述方便,除另有说明外,下文所说的上下方向与图1本身的上下方向一致,下文所说的左右方向与图1本身的左右方向一致。

24.实施例一

25.如图1所示,本实施例提供一种薄膜拉伸装置,包括用于输送薄膜4的第一输送通道、用于输送薄膜4的第二输送通道、用于输送薄膜4的第三输送通道、用于驱动第一输送通道内薄膜4移动的第一驱动机构、用于驱动第二输送通道内薄膜4移动的第二驱动机构,以及用于驱动第三输送通道内薄膜4移动的第三驱动机构;第一输送通道、第二输送通道,以及第三输送通道依次连通;第一输送通道、第二输送通道,以及第三输送通道均为用于输送薄膜4的空间路径。薄膜4依次经过第一输送通道、第二输送通道以及第三输送通道。第一驱动机构、第二驱动机构、第三驱动机构均可以驱动薄膜4移动。

26.第一驱动机构包括多个沿第一输送通道的输送方向上依次布设并用于与薄膜4接触的第一导辊11和用于驱动多个第一导辊11转动的第一驱动器;第一驱动器为电机。在第一输送通道的输送方向上,多个第一导辊11的转速依次增加。薄膜4依次抵接在所有第一导辊11的圆周侧面上,利用第一导辊11的圆周侧面和压辊(图中未画出)夹持薄膜4并带动薄膜4移动,沿着薄膜4的移动方向,越往后的第一导辊11的转速越快,从而实现薄膜4的拉伸,拉伸的方向与薄膜4的移动方向一致。例如第一导辊11有两个,薄膜4先抵靠在转速较慢的第一导辊11的圆周侧面上,然后在抵靠在转速较快的第一导辊11的圆周侧面上,利用两个第一导辊11的转速差实现薄膜4的拉伸。

27.具体的,在一个实施例中,第二驱动机构包括多个沿第二输送通道的输送方向上依次布设并用于与薄膜4接触的第二导辊12和用于驱动多个第二导辊12转动的第二驱动器;第二驱动器为电机。第二导辊12的布设方式与第一导辊11相同,各第二导辊12的转速均相同,相邻的两个第二导辊12之间没有拉伸作用。各第二导辊12的转速均大于各第一导辊11的转速,薄膜4从第一驱动机构的最后一个第一导辊11进入第二驱动机构的第一个第二导辊12,使得薄膜4进入第二驱动机构时候处于绷紧状态,然后薄膜4依次抵接上所有第二导辊12的圆周侧面上。

28.具体的,在一个实施例中,第三驱动机构包括多个沿第三输送通道的输送方向上依次布设并用于与薄膜4接触的第三导辊13和用于驱动多个第三导辊13转动的第三驱动器;第三驱动器为电机。在第三输送通道的输送方向上,多个第三导辊13的转速依次增加,各第三导辊13的转速均大于各第二导辊12的转速。第三导辊13的布设方式与第一导辊11相同,第三导辊13的作用也与第一导辊11相同。薄膜4从最后一个第二导辊12出来最后依次抵接在所有第三导辊13的圆周侧面上,利用第三导辊13的圆周侧面和压辊(图中未画出)夹持

薄膜4并带动薄膜4移动,沿着薄膜4的移动方向,越往后的第三导辊13的转速越快,从而实现薄膜4的二次拉伸,拉伸的方向与薄膜4的移动方向一致。例如第三导辊13有两个,薄膜4先抵靠在转速较慢的第三导辊13的圆周侧面上,然后在抵靠在转速较快的第三导辊13的圆周侧面上,利用两个第三导辊13的转速差实现薄膜4的拉伸。

29.所有第一导辊11均属于低速导辊,所有第二导辊12均属于中速导辊,所有第三导辊13均属于高速导辊。

30.第一输送通道、第二输送通道以及第三输送通道均呈s形,第一导辊11位于第一输送通道的转弯处,第二导辊12位于第二输送通道的转弯处,第三导辊13位于第三输送通道的转弯处。薄膜4呈s形迂回抵接在所有第一导辊11、所有第二导辊12,以及所有第三导辊13上。

31.具体的,在一个实施例中,薄膜拉伸装置还包括用于输送薄膜4的预热通道、多个沿预热通道的输送方向上依次布设并用于与薄膜4接触的预热导辊14。多个预热导辊14转动可以通过设置第四驱动器驱动转动。预热通道与第一输送通道连通。薄膜4从预热通道进入第一输送通道。薄膜4抵接在所有预热导辊14的圆周侧面上,冷却的薄膜4先在预热通道内的预热导辊14上进行加热,加热到一定温度使得薄膜4的流动性增加,为后续拉伸做准备。

32.具体的,在一个实施例中,薄膜拉伸装置还包括用于输送薄膜4的退火通道、多个沿退火通道的输送方向上依次布设并用于与薄膜4接触的退火导辊15、以及用于驱动多个退火导辊15转动的第五驱动器;退火通道与第三输送通道连通。在第三输送通道内的温度基础上,退火通道内的温度再稍提升,使拉伸后的薄膜4有一定的应力恢复,以减少收缩,保持薄膜4稳定性。

33.具体的,在一个实施例中,薄膜拉伸装置还包括用于输送薄膜4的冷却通道、多个沿冷却通道的输送方向上依次布设并用于与薄膜4接触的冷却导辊16、以及用于驱动多个冷却导辊16转动的第六驱动器;冷却通道与退火通道连通。冷却通道内温度设置较低,使薄膜4通过冷却通道时候可以快速冷却,以满足后续的分切和收卷工序。

34.具体的,在一个实施例中,预热通道、退火通道以及冷却通道均呈s形,预热导辊14位于预热通道的转弯处退火导辊15位于退火通道的转弯处,冷却导辊16位于冷却通道的转弯处。薄膜4呈s形迂回抵接在所有预热导辊14上,薄膜4呈s形迂回抵接在所有退火导辊15上,薄膜4呈s形迂回抵接在所有冷却导辊16上。

35.所有预热导辊14、所有第一导辊11、所有第二导辊12、所有第三导辊13、所有退火导辊15、所有冷却导辊16可以从左往右排列,也可以从上往下排列。

36.薄膜拉伸装置的工作原理:薄膜先进入预热通道进行预热到一定的温度,薄膜在预热导辊的引导下进入依次经过第一输送通道、第二输送通道,以及第三输送通道。薄膜在第一输送通道内经过第一导辊的一次拉伸和在第三输送通道内经过第三导辊的二次拉伸,然后进入退火通道。薄膜在退火通道内进行加热退火,使得薄膜有一定的应力恢复,以减少薄膜收缩,保持薄膜稳定性,紧接着薄膜在退火导辊的引导下进入冷却通道,使得拉伸后的薄膜满足后续的分切和收卷工序。

37.实施例二

38.如图1和图2所示,一种薄膜拉伸生产系统,包括实施例一的薄膜拉伸装置1、用于

生产薄膜4并将薄膜4输送至预热通道的产膜装置2,以及用于收卷冷却通道内的薄膜4的收卷装置3。产膜装置2用于生产薄膜4并将薄膜4输送至薄膜拉伸装置1的预热通道,收卷装置3用于收卷冷却通道内流出的薄膜4,收卷装置3在收卷薄膜4前还可以进行分切、电击等工序,实现薄膜4的全自动生产、拉伸,以及收卷。

39.具体的,在一个实施例中,产膜装置2包括用于生产和输送薄膜4的产膜通道、用于熔融原料的挤出机21、用于挤出薄膜4的模头22、用于薄膜4冷却和定型的风环23、用于稳定膜泡的稳泡架24、用于夹持膜泡的人字架25,以及用于维持薄膜旋转和改变薄膜4移动方向的旋转架26;产膜通道与预热通道连通,挤出机21、模头22、风环23、稳泡架24、人字架25,以及旋转架26沿产膜通道的输送方向上依次布设。产膜通道为布设挤出机21、模头22、风环23、稳泡架24、人字架25,以及旋转架26的一个空间路径。挤出机21可以混合并熔融pe或pp的原料粒子,使原料粒子成熔融态流入模头22。模头22具有熔体挤出的熔体通道,挤出机21具有与熔体通道连通的挤出口。模头22挤出的熔体经过风环23的气体通道冷却定型形成具有膜泡的薄膜4。稳泡架24具有稳泡通道,人字架25具有用于将筒状膜泡夹扁的夹泡通道,人字架25包括两排夹泡导辊。旋转架26为若干个依次布设的旋转导向导辊。具有膜泡的薄膜4依次经过稳泡通道、夹泡通道之后经过旋转导向导辊进入薄膜拉伸装置1的预热通道。旋转架26使得薄膜4在横向方向上缓慢旋转移动,防止薄膜4的某些地方太厚,如果不旋转,薄膜4的某些地方太厚经过积累效应后,收卷起来的薄膜4会出现鼓起“爆筋”的现象,不利于收卷。

40.具体的,在一个实施例中,产膜装置2还包括用于测试薄膜4厚度的测厚仪27;测厚仪27位于稳泡架24和人字架25之间。测厚仪27具有薄膜4穿过的测厚通道。稳泡通道、测厚通道、夹泡通道依次连通。

41.具体的,在一个实施例中,收卷装置3包括用于输送薄膜4的收卷通道、用于薄膜4纠偏的纠偏器31、用于电击薄膜4的电晕器32、用于切割薄膜4的切边器33,以及用于收卷薄膜4的收卷器34;纠偏器31、电晕器32、切边器33沿收卷通道的输送方向上依次布设,收卷通道与退火通道连通。纠偏器31使薄膜4保持横向稳定,不发生偏移。电晕器32可以对薄膜4进行电击处理,增加薄膜4表面张力。切边器33可以将薄膜4的飞边切掉并将薄膜4剖开分成两层。收卷器34有两个滚筒分别收卷剖开分成两层的薄膜4。

42.薄膜拉伸生产系统的工作原理:挤出机混合并熔融pe或pp的原料粒子,使原料粒子成熔融态流入模头。模头挤出的熔体经过风环的气体通道冷却定型形成具有膜泡的薄膜。薄膜依次经过稳泡架、测厚仪、人字架、旋转架最后进入薄膜拉伸装置,在薄膜拉伸装置内完成加工之后薄膜进入收卷装置。收卷装置对薄膜进行纠偏、电击、切边等工序后进行收卷。

43.如图3所示,薄膜拉伸之前的微观示意图为a,薄膜拉伸之后的微观示意图为b。拉伸之前薄膜的微观结构的分子链段排列随机且散乱,几乎无规则排列区域或结晶区域。拉伸之后薄膜的微观结构的分子链段呈直线排布,因此具有直线易撕的特性。

44.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1