一种用于透明陶瓷托槽卧式注塑机的制作方法

1.本实用新型涉及卧式注塑机技术领域,具体为一种用于透明陶瓷托槽卧式注塑机。

背景技术:

2.卧式注塑机是最常见的类型,它的合模部分和注射部分处在同一水平线上,并且模具是沿水平方向打开的,具有机身矮、易于操作和维修等优点,到目前为止,市面上的注塑机大多数是这种类型。

3.现有的卧式注塑机依然有一些不足之处:

4.1、料筒中的熔融态陶瓷粉末原料的温度一直在变化,不能准确判断其温度变化;

5.2、当料筒中的温度过高或者过低时,不能及时得到反馈并且升温或者降温;

6.3、不能控制熔融态原料从料斗进入注射结构的时间;

7.4、注射结构的定位是固定的,不能改变注射结构的位置。

技术实现要素:

8.(一)解决的技术问题

9.针对现有技术的不足,本实用新型提供了一种用于透明陶瓷托槽卧式注塑机,以解决上述背景技术中提出的问题。

10.(二)技术方案

11.为实现上述目的,本实用新型提供如下技术方案:一种用于透明陶瓷托槽卧式注塑机,包括合模装置、控制系统、注射结构和机体,所述合模装置的左端安装油缸,所述注射结构的右端设置有料斗,所述合模装置右端的顶部连接有固定座,所述固定座的右侧设置有滑动块;

12.所述注射结构包括料筒、活塞杆、活塞和电热丝,所述料筒的左端与控制系统的右端连接,所述活塞与活塞杆的端部连接,所述活塞与料筒的内壁连接,所述活塞的外壁连接有电热丝;

13.所述料筒的侧壁内开设有冷却层,通过冷却液注入冷却层内,从而可以对料筒内部的物料进行散热。

14.优选的,所述合模装置的正面设置有仓门,所述合模装置的下方设置有落料仓。

15.优选的,所述机体的左端安装有开关装置,所述开关装置的右端与机体的左端连接,通过开关装置可以对设备的开关进行控制。

16.优选的,所述滑动块与固定座的顶部滑动连接,所述机体右端的顶部安装有驱动器气缸,所述活塞杆的右端与驱动气缸的左端连接,所述合模装置的右端连接有驱动油缸,所述驱动油缸的右端与料筒右端的工作架连接,通过驱动气缸可以对滑动块进行控制,并且滑动块可以将料斗底部的出口堵住,当滑动块移动的时候,出口就可以打开,从而可以控制原料进入注射结构的时间。

17.优选的,所述料筒的左端设置有注射口,所述注射口与合模装置的右端连接。

18.优选的,所述料筒的右端顶部开设有入料口,所述入料口与料斗的底部出料口连通,料斗内的物料可以通过入料口进入料筒内。

19.优选的,所述活塞靠近料筒内部的一端连接有温度传感器,所述料筒的右端连接有温度报警器,所述料筒的外壁开设有冷却液入口和冷却液出口,当温度过高时,温度报警器可以发出警报。

20.与现有技术相比,本实用新型提供了一种用于透明陶瓷托槽卧式注塑机,具备以下有益效果:

21.1、本实用新型通过在料筒的内部设置温度传感器,在料筒的右端设置温度报警器,从而能够在注射过程中随时监测料筒中原料的温度,并且发出警报,解决了现有技术不能准确判断其温度变化的问题。

22.2、本实用新型通过在料筒的内部设置电热丝和冷却层,并且冷却层的内部注入有冷却液,从而能够根据需求对原料进行升温和降温,解决了现有技术不能及时得到反馈并且升温或者降温的问题。

23.3、本实用新型通过设置滑动块和驱动气缸,从而当进料的时候,通过驱动气缸推动滑动块,能够控制原料进入注射结构的时间,解决了现有技术不能控制熔融态原料从料斗进入注射结构的时间的问题。

24.4、本实用新型通过在注射结构的底部设置安装架和驱动油缸,从而可以改变注射结构的位置,解决了现有技术不能改变注射结构的位置的问题。

附图说明

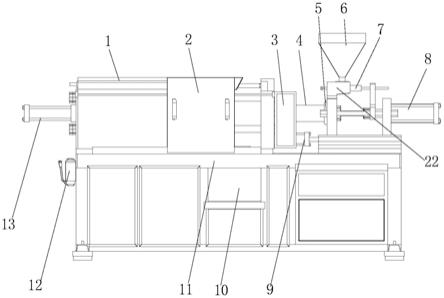

25.图1为本实用新型结构示意图;

26.图2为本实用新型注射结构的立体图;

27.图3为本实用新型注射结构图的剖视图。

28.图中:1合模装置、2仓门、3控制系统、4注射结构、41料筒、42活塞杆、43活塞、44电热丝、45冷却液入口、46冷却层、47冷却液出口、48注射口、49入料口、410温度传感器、5温度报警器、6料斗、7滑动块、8驱动气缸、9驱动油缸、10落料仓、11机体、12开关装置、13油缸。

具体实施方式

29.请参阅图1-3,本实用新型提供一种技术方案:一种用于透明陶瓷托槽卧式注塑机,包括合模装置1、控制系统3、注射结构4和机体11,合模装置1的左端安装油缸13,注射结构4的右端设置有料斗6,合模装置1右端的顶部连接有固定座22,固定座22的右侧设置有滑动块7,注射结构4的右端连接有连接架,连接架通过滑轨与机体11的顶部滑动连接;

30.注射结构4包括料筒41、活塞杆42、活塞43和电热丝44,料筒41的左端与控制系统3的右端连接,活塞43与活塞杆42的端部连接,活塞43与料筒41的内壁连接,活塞43的外壁连接有电热丝44;

31.料筒41的侧壁内开设有冷却层46,通过冷却液注入冷却层46内,从而可以对料筒41内部的物料进行散热。

32.合模装置1的正面设置有仓门2,合模装置1的下方设置有落料仓10。

33.机体11的左端安装有开关装置12,开关装置12的右端与机体11的左端连接,通过开关装置12可以对设备的开关进行控制。

34.滑动块7与固定座22的顶部滑动连接,机体11右端的顶部安装有驱动器气缸8,活塞杆42的右端与驱动气缸8的左端连接,合模装置1的右端连接有驱动油缸9,驱动油缸9的右端与料筒41右端的工作架连接,通过驱动气缸8可以对滑动块7进行控制,并且滑动块7可以将料斗6底部的出口堵住,当滑动块7移动的时候,出口就可以打开,从而可以控制原料进入注射结构4的时间。

35.料筒41的左端设置有注射口48,注射口48与合模装置1的右端连接。

36.料筒41的右端顶部开设有入料口49,入料口49与料斗6的底部出料口连通,料斗6内的物料可以通过入料口49进入料筒41内。

37.活塞43靠近料筒41内部的一端连接有温度传感器410,料筒41的右端连接有温度报警器5,料筒41的外壁开设有冷却液入口45和冷却液出口47,当温度过高时,温度报警器5可以发出警报。

38.在使用时,打开仓门2,将模具固定在合模装置上1,通过油缸13来控制合模装置1的开合,打开开关装置12,料斗6与注射结构4之间设有滑动块7,通过滑动块7的移动来控制原料进入注射结构的时间,原料通过入料口49进入料筒41中,活塞43与驱动器气缸8通过螺纹连接,通过驱动器气缸8伸缩杆的伸出将原料从注射口48注入到合模装置1中;合模装置1固接有驱动器油缸9,油缸9的伸出杆与固定注射结构4的连接架相连,连接架与机体11通过滑轨连接,通过伸缩杆的移动带动注射结构4的位置的移动,活塞43上设有电热丝44与温度传感器410,用于加热原料和测量原料温度;注射结构4旁装有温度报警器5,当原料温度超过设置的范围,温度报警器5会发出警报,注射机构4中有冷却层46,当料筒41中的温度过高时,冷却液可从冷却液入口45流入,从冷却液出口47流出,来给料筒41降温,最终成型的模具从合模装置1中掉入到落料仓10中,整个过程通过控制系统3来完成。

39.综上可得,本实用新型通过在料筒41的内部设置温度传感器410,在料筒41的右端设置温度报警器5,从而能够在注射过程中随时监测料筒41中原料的温度,并且发出警报,解决了现有技术不能准确判断其温度变化的问题,通过在料筒41的内部设置电热丝44和冷却层46,并且冷却层46的内部注入有冷却液,从而能够根据需求对原料进行升温和降温,解决了现有技术不能及时得到反馈并且升温或者降温的问题,通过设置滑动块7和驱动气缸8,从而当进料的时候,通过驱动气缸8推动滑动块7,能够控制原料进入注射结构的时间,解决了现有技术不能控制熔融态原料从料斗进入注射结构4的时间的问题,通过在注射结构4的底部设置安装架和驱动油缸9,从而可以改变注射结构4的位置,解决了现有技术不能改变注射结构4的位置的问题。

40.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1