射咀增熔阀芯的制作方法

1.本实用新型属于注塑技术领域,涉及一种混炼射咀,尤其涉及一种射咀增熔阀芯。

背景技术:

2.现如今注塑行业塑料种类不断更新,性能不断提升,市场竞争非常激烈,加工企业的利润越来越低,而注塑行业更是激烈。众所周知注塑行业里最为关键的三个因素:原料,机器,模具。原料为注塑行业内最为关键的因素,目前原料种类不断增多,改性塑料也越来越多,里面的添加剂,色粉,色母也是越来越复杂,原本标准的螺杆设计问题逐渐显露,塑化不良、混色不良、溶胶时间不稳、换色后不易清洗、黑点黑纹等等问题越来越多。更换螺杆料管成本太高,会给企业增加不少的经济负担。

技术实现要素:

3.本实用新型的目的是提出一种新型的射咀增熔阀芯,安装在注塑机料管前端,用于改善与弥补螺杆混炼不足或混炼效果不佳的情况。

4.为实现上述目的,本实用新型采用以下技术方案:

5.本实用新型提供一种射咀增熔阀芯,包括至少一个增熔阀芯,所述增熔阀芯为圆柱体结构,其周体沿轴向开设至少一组混炼流道,且所述混炼流道由若干深浅不一的沟槽相连构成。

6.进一步地,在所述的射咀增熔阀芯上,若干所述混炼流道沿所述增熔阀芯的周体呈间隔布置,且两端分别开设有进料口和出料口。

7.进一步地,在所述的射咀增熔阀芯上,所述混炼流道包括至少一个第一沟槽和至少一个与所述第一沟槽相连的第二沟槽,且所述第一沟槽的深度大于或小于所述第二沟槽的深度。

8.进一步优选地,在所述的射咀增熔阀芯上,所述第一沟槽和/或所述第一沟槽为直线形、曲线形或折线形。

9.进一步优选地,在所述的射咀增熔阀芯上,所述第一沟槽设置于所述第二沟槽的至少一侧,并与所述第二沟槽的侧壁连通。

10.进一步优选地,在所述的射咀增熔阀芯上,所述混炼流道还包括第三沟槽,所述第三沟槽设置于所述第一沟槽和/或所述第二沟槽之间。

11.进一步较为优选地,在所述的射咀增熔阀芯上,所述第三沟槽设置于所述第一沟槽和/或所述第二沟槽的至少一侧,并与所述第一沟槽和/或所述第二沟槽的侧壁连通。

12.进一步地,在所述的射咀增熔阀芯上,所述混炼流道的数量为1-20个,所述沟槽的数量为2-100个。

13.进一步地,在所述的射咀增熔阀芯上,所述增熔阀芯的两端为锥形结构,其锥角为5-120

°

。

14.进一步地,在所述的射咀增熔阀芯上,所述增熔阀芯的长度为10-500mm,外径为

10-100mm。

15.进一步地,在所述的射咀增熔阀芯上,所述增熔阀芯表面涂覆有保护涂层,所述保护涂层采用氮化铬、氮化钛真空镀膜、电镀等方式。

16.本实用新型采用上述技术方案,与现有技术相比,具有如下技术效果:

17.(1)增熔阀芯采用圆柱体结构,通过在其周体开设多个深浅不一的沟槽,使塑料翻越融化混合更好,大大提高了注塑品质;

18.(2)增熔阀芯装配在子射嘴和法兰连接体之间的装配腔内,安装拆卸方便快捷,且清理非常容易;

19.(3)在增熔阀芯的外部增加保护涂层,提高了增熔阀芯表面的耐磨、耐腐蚀及润滑性能,不易有死角导致产生黑点黑纹;

20.(4)该射咀增熔阀芯的结构设计简单、新颖,有效解决了现有螺杆塑化不良、混色不良、溶胶时间不稳、换色后不易清洗、黑点黑纹等缺陷,且其生产效率高,降低了企业生产成本。

附图说明

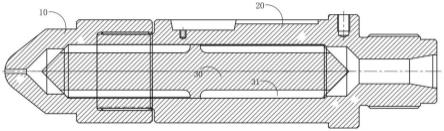

21.图1为本实用新型一种射咀增熔阀芯的整体结构示意图;

22.图2为本实用新型一种射咀增熔阀芯中增熔阀芯的横向剖视结构示意图;

23.图3为本实用新型一种射咀增熔阀芯中增熔阀芯的纵向剖视结构示意图;

24.图4为本实用新型一种射咀增熔阀芯中增熔阀芯后端的截面结构示意图;

25.图5为本实用新型一种射咀增熔阀芯中增熔阀芯的表面展开结构示意图;

26.其中,各附图标记为:

27.10-子射咀;20-法兰连接体;30-增熔阀芯,31-混炼流道,32-第一沟槽,33-第二沟槽,34-第三沟槽。

具体实施方式

28.下面通过具体实施例对本实用新型进行详细和具体的介绍,以使更好的理解本实用新型,但是下述实施例并不限制本实用新型范围。

29.在一些实施例中,如图1所示,提供一种安装在注塑机料管前端用于改善与弥补螺杆混炼不足或混炼效果不佳的射咀增熔阀芯,该射咀增熔阀芯主要包括子射咀10、法兰连接体20和至少一个增熔阀芯30,所述增熔阀芯30设置于所述法兰连接体20和子射咀10构成的装配腔内,且根据需要所述增熔阀芯30可以为多个,多个增熔阀芯30之间依次抵接连接,整体安装拆卸方便快捷,且清理非常容易。

30.在一些实施例中,如图1、图2和图3所示,为改善与弥补螺杆混炼不足或混炼效果不佳的情况,该射咀增熔阀芯采用特殊结构设计的增熔阀芯30,所述增熔阀芯30为圆柱体结构,其周体沿轴向开设至少一组混炼流道31,且所述混炼流道31由若干深浅不一的沟槽串联构成,使得该混炼流道31形成截面变化的混炼通道。通过在增熔阀芯30周体开设多个深浅不一的沟槽,使塑料翻越融化混合更好,有效解决了现有螺杆塑化不良、混色不良、溶胶时间不稳、换色后不易清洗、黑点黑纹等缺陷,大大提高了注塑品质,且其生产效率高,降低了企业生产成本。

31.在一些实施例中,如图2、图3、图4和图5所示,若干所述混炼流道31沿所述增熔阀芯30的周体呈间隔布置,且每个所述混炼流道31的两端分别开设有进料口和出料口,以连通前端的子射咀10的射咀口和后端法兰连接体20的进料口,在增熔阀芯30外边形成至少一个完整的注射通路。作为其中一个优选实施方式,若干所述混炼流道31在增熔阀芯30的周体上呈等距间隔分布。

32.在一些实施例中,如图2、图3、图4和图5所示,所述混炼流道31由至少一个第一沟槽32和至少一个与所述第一沟槽32相连的第二沟槽33构成,且所述第一沟槽32的深度大于或小于所述第二沟槽33的深度。由此可以明确的是,不同的沟槽深度,必然会在第一沟槽32和第二沟槽33连接处形成由高处向低处处过渡或由低向高处过渡的混炼节点。为最大限度大大提高混炼效果,若干第一沟槽32和若干第二沟槽33呈交替连接,以形成最大数量的混炼节点。

33.在一些实施例中,根据实际生产需要及混炼要求,增熔阀芯30的上的各所述第一沟槽32和/或所述第一沟槽32可采用直线形、曲线形或折线形。

34.作为其中的一个优选实施例,如图2、图3和图5所示,第一沟槽32和/或所述第一沟槽32采用直线形沟槽,该直线形沟槽沿增熔阀芯30的长度方向布置。

35.作为其中的一个优选实施例,如图2、图3和图5所示,所述第一沟槽32设置于所述第二沟槽33的至少一侧,并与所述第二沟槽33的侧壁连通,最大可能的增大单个混炼节点的截面面积,从而提高单次混炼效果。具体地,在该增熔阀芯30工作过程中,第一沟槽32内的塑料从其侧壁通过混炼节点被挤压进入其一侧的第二沟槽33内,完成一次混炼。塑料在一个混炼流道31内通过多个深浅不一的沟槽构成的混炼节点,完成多次混炼,能够更好的使塑料融化混合。

36.此外,作为其中的另一个实施例,所述第一沟槽32设置于所述第二沟槽33前端或后端,此种情况下,第一沟槽32与第二沟槽33之间连接处构成的混炼节点的横截面积为沟槽的横截面积,通过该混炼节点的塑料单次混炼效果较差。针对该情况,通过加大第一沟槽32和第二沟槽33的数量,并缩短第一沟槽32和第二沟槽33的长度,以在一定长度的混炼流道31内构造较多的混炼节点,从而提高塑料的混炼效率。

37.在另一些实施例中,如图2、图3和图5所示,所述混炼流道31还包括第三沟槽34,其由第一沟槽32和第二沟槽33和第三沟槽34按一定的规律连接布置,且从图中可以明确看出,所述第三沟槽34设置于所述第一沟槽32和/或所述第二沟槽33之间,第一沟槽32和所述第二沟槽33的端部设置有进出料口,而第三沟槽34的端部未设置进出料口。

38.作为其中的一个实施例,如图2、图3、图4和图5所示,所述第三沟槽34设置于所述第一沟槽32和/或所述第二沟槽33的至少一侧,并与所述第一沟槽32和/或所述第二沟槽33的侧壁连通,即该第三沟槽34通过侧壁连通第一沟槽32和/或所述第二沟槽33。

39.作为其中的一个优选实施例,如图2、图3、图4和图5所示,在所述增熔阀芯30的周体上间隔开设有4组混炼流道31,所述混炼流道31的左右两端分别延伸至所述增熔阀芯30的前后端端面,形成对应的进料口和出料口,且如图5所示的展开示意图,该混炼流道31整体呈中心对称结构。

40.具体地,每组该混炼流道31由两个第一沟槽32、两个第二沟槽33和一个第三沟槽34构成,第一沟槽32的深度大于第二沟槽33的深度,且第一沟槽32的深度等于第三沟槽34

的深度;第一沟槽32呈错位布置于混炼流道31的两端并于端部形成进出料口,第三沟槽34的两端封闭且沿轴向间隔设置在两第一沟槽32之间位置,第三沟槽34两端侧壁分别通过第二沟槽33连通第一沟槽32的侧壁,从而在第二沟槽33的两侧壁连接处形成混炼节点。使用过程中塑料从一端的第一沟槽32依次经深浅不一的第二沟槽33、第三沟槽34、第二沟槽33从另一端的第一沟槽32挤压排出进入射咀口,实现在一个混炼流道31内的多次翻滚混炼。

41.在一些实施例中,如图4和图5所示,所述混炼流道31的数量为1-20个,所述沟槽的数量为2-100个。优选地,所述混炼流道31的数量为2-18个,所述沟槽的数量为5-80个。较为优选地,所述混炼流道31的数量为4-15个,所述沟槽的数量为10-70个。更为优选地,所述混炼流道31的数量为5-10个,所述沟槽的数量为20-60个。

42.在一些实施例中,如图3所示,所述增熔阀芯30的两端为锥形结构,增熔阀芯30的前端外延周体与子射咀10的内孔贴合连接,后端外延周体与法兰连接体20的内孔贴合连接。增熔阀芯30两端的锥角α为5-120

°

,优选为30-90

°

,较优选为45-75

°

,更优选为60

°

。

43.在一些实施例中,所述增熔阀芯30的长度为10-500mm,外径为10-100mm。优选地,所述增熔阀芯30的长度为30-450mm,外径为12-80mm。较为优选地,所述增熔阀芯30的长度为50-360mm,外径为15-70mm。更为优选地,所述增熔阀芯30的长度为100-280mm,外径为18-50mm。更进一步优选地,所述增熔阀芯30的长度为140-160mm,外径为23-35mm。

44.在一些实施例中,所述第一沟槽32和的深度为1-10mm,第二沟槽33的深度为0.1-2.5mm,第三沟槽34的深度为1-10mm。优选地,所述第一沟槽32和的深度为1.5-8mm,第二沟槽33的深度为0.2-2mm,第三沟槽34的深度为1.5-8mm。优选地,所述第一沟槽32和的深度为2-8mm,第二沟槽33的深度为0.3-1.2mm,第三沟槽34的深度为2-8mm。更为优选地,所述第一沟槽32和的深度为3-6mm,第二沟槽33的深度为0.4-0.6mm,第三沟槽34的深度为3-6mm。

45.此外,通过在所述增熔阀芯30表面涂覆有保护涂层,所述保护涂层采用采用氮化铬、氮化钛真空镀膜、电镀等方式,提高了增熔阀芯表面的耐磨、耐腐蚀及润滑性能,不易有死角导致产生黑点黑纹。

46.如图1所示,将本实用新型射咀增熔阀芯的法兰连接体20安装于注塑机料管上并打紧,,再安装合适的加热圈和感温线即可升温生产。

47.工作过程,当注塑开始前,注塑机射台前进,将子射咀10前端的r球面与模具的进胶口r球面接触并压紧,融化后的塑料在螺杆的推动下迫使其流入增熔阀芯的混炼流道31内,在机器注射压力的挤压下将塑料分别从深浅不一的第一沟槽32推向另一个深浅不同的第二沟槽33和第三沟槽34等,经多个混炼节点进行混炼后,增熔阀芯30将其上多个分支的混炼流道31的塑料汇合为一路汇聚在子射咀10的内孔空腔内,再从子射咀10的射咀口注射进入到模具内。在这个过程中,未融化或未完全塑化的塑料会再次被狭小的间隙多次挤压混合,达到真正的增熔混炼效果。

48.此外,在该射咀增熔阀芯的外部装有加热圈和感温线,塑料进入模具的温度可在电脑内调整修正,可保证塑料更好塑化融合的情况下不易变质分解。

49.以上对本实用新型的具体实施例进行了详细描述,但其只是作为范例,本实用新型并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本实用新型进行的等同修改和替代也都在本实用新型的范畴之中。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都应涵盖在本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1