片材自动化抓取装置及自动组装系统的制作方法

1.本技术涉及真空吸塑成型技术领域,尤其涉及一种片材自动化抓取装置及自动组装系统。

背景技术:

2.与一般的塑料颗粒投料注塑整体成型不同,真空吸塑成型是将塑料片材裁成一定尺寸放置于模具中加热软化,借助模具施加给所述塑料片材两面的气压差和机械压力,使其变形后敷贴在模具内部的轮廓面上,经过冷却定型。

3.相关技术中,真空吸塑成型通常采用人工投料的方式将裁切好的塑料片材放置于模具的上料方式。具体操作流程如下:启动注塑机开模,人工从储料箱中拿起塑料片材、将塑料片材放置于模具的限位块上,启动注塑机合模成型。

4.为了提高在真空吸塑成型中的上料工序自动化程度,进而提高生产效率,需要通过自动化抓取机构抓取塑料片材后,并将其挂入模具中的限位块上。因此,亟需设计一种网状片材的自动化抓取装置。

技术实现要素:

5.为克服相关技术中存在的问题,本技术提供一种片材自动化抓取装置,其特征在于,包括吸盘20、推送机构10和基板30;所述吸盘20和所述推送机构10安装于所述基板30上;所述吸盘20用于吸附待抓取片材,且所述吸盘20所形成的吸附平面垂直于所述推送机构10的顶出方向;所述推送机构10用于在所述吸附平面顶出所述待抓取片材。

6.在一种实施方式中,所述吸盘20一端与所述基板30固定连接,所述吸附平面平行于所述基板30所在平面;所述推送机构10一端连接所述基板30固定,另一端设置有接触件11;所述接触件11用于推送所述待抓取片材。

7.在一种实施方式中,所述待抓取片材还包括至少一个限位孔;所述片材自动化抓取装置用于将所述待抓取片材吊挂在模具81上,所述模具81上设置有挂网针80,所述挂网针80的长度方向与所述模具81放置平面垂直,所述限位孔的大小与挂网针80适配。

8.在一种实施方式中,所述接触件11为缓冲部件;所述缓冲部件朝向所述待抓取片材方向的厚度大于所述挂网针80的长度。

9.在一种实施方式中,所述吸盘20为针式吸盘,所述针式吸盘包括至少一个真空吸管,所述真空吸管与所述吸附平面垂直,所述真空吸管能够朝所述待抓取片材的方向伸出。

10.在一种实施方式中,所述推送机构10伸出一端连接所述接触件11,另一端穿过通孔固定于所述基板30。

11.本技术第二方面提供一种片材自动组装系统包括:本技术第一方面所述的一种片材自动化抓取装置、安装板40和机械臂;所述安装板40包括相互垂直的第一板面和第二板面;所述第一板面连接所述片材自动化抓取装置,所述第二板面连接所述机械臂。

12.在一种实施方式中,还包括缓冲料斗50;所述缓冲料斗50包括缓冲杆52和物料放

置槽51;所述缓冲杆52沿长度反向垂直于所述物料放置槽51放置平面;所述缓冲杆52设置于所述物料放置槽51放置平面下方固定连接。

13.在一种实施方式中,所述缓冲杆52包括放置筒521、缓冲弹簧和支撑杆522;所述放置筒521一端连接所述物料放置槽51,另一端套入所述支撑杆522;所述缓冲弹簧沿其振动方向设置于所述放置筒521内,一端抵接所述支撑杆522另一端抵接所述物料放置槽51。

14.在一种实施方式中,还包括检测装置60;所述检测装置60包括传感器61和支架62;所述支架62设置有凹槽621,所述凹槽621相对的两端凸起设置有两个所述传感器61;两个所述传感器61的感应端相互对应。本技术提供的一种片材自动化抓取装置及自动组装系统,所述片材自动化抓取装置矢量位移到取料位,使得所述吸盘20所形成的吸附平面与所述待抓取片材平行,所述吸盘20的所述吸附平面贴合所述待抓取片材进行真空抓取;所述片材自动化抓取装置取出已抓取片材进行矢量位移至注塑机的模具内,使得所述吸盘上的所述已抓取片材与注塑机的用于固定片材的限位块所在平面平行且距离小于所述推送机构10的顶出最大距离;所述推送机构10将所述接触件11顶出,所述接触件11推挤所述已抓取片材与所述模具完全贴合,所述已抓取片材设置的所述限位孔对应地挂入所述限位块,所述吸盘复位后所述推送机构10缩回,所述片材自动化抓取装置移出模具腔。

15.所述挂网针80设置于所述模具内,所述挂网针80在所述已抓取片材贴合后穿过所述限位孔将其挂住,完成上料。所述吸盘复位后所述推送机构10缩回,所述片材自动化抓取装置移出所述模具,所述模具合模进行镶件的制造。

16.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

17.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

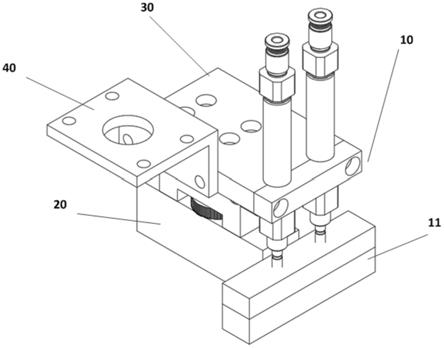

18.图1是本技术实施例示出的一种片材自动化抓取装置的结构示意图;

19.图2是本技术实施例示出的缓冲料斗的结构示意图;

20.图3是本技术实施例示出的检测装置60的结构示意图;

21.图4是本技术实施例示出的挂网针80的安装位置示意图;

22.图5是图1所示片材自动化抓取装置和图2所示缓冲料斗的位置示意图。

具体实施方式

23.下面将参照附图更详细地描述本技术的优选实施方式。虽然附图中显示了本技术的优选实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

24.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包

含一个或多个相关联的列出项目的任何或所有可能组合。

25.应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

26.实施例一

27.在真空吸塑成型中,需要将所述待抓取片材从储料箱抓取到模具中,并准确将所述待抓取片材放置于模具中的限位块上实现准确上料。

28.参见图1,本技术实施例提供一种片材自动化抓取装置,包括吸盘20、推送机构10和基板30;所述吸盘20和所述推送机构10安装于所述基板30上;所述吸盘20用于吸附待抓取片材,且所述吸盘20所形成的吸附平面垂直于所述推送机构10的顶出方向;所述推送机构10用于在所述吸附平面顶出所述待抓取片材。

29.进一步的,所述吸盘20一端与所述基板30固定连接,所述吸附平面平行于所述基板30所在平面;所述推送机构10一端连接所述基板30固定,另一端设置有接触件11;所述接触件11用于推送所述待抓取片材。

30.进一步的,所述待抓取片材还包括至少一个限位孔;所述片材自动化抓取装置用于将所述待抓取片材吊挂在模具81上,所述模具81上设置有挂网针80,所述挂网针80的长度方向与所述模具81放置平面垂直,所述限位孔的大小与挂网针80适配。

31.示例性的,本技术实施例所述待抓取片材为网状片材,所述针式吸盘对所述网状片材的吸力大于所述网状片材受到的重力。

32.进一步的,所述接触件11为缓冲部件;所述缓冲部件朝向所述待抓取片材方向的厚度大于所述挂网针80的长度。

33.进一步的,所述吸盘20为针式吸盘,所述针式吸盘包括至少一个真空吸管,所述真空吸管与所述吸附平面垂直,所述真空吸管能够朝所述待抓取片材的方向伸出。

34.进一步的,所述推送机构10伸出一端连接所述接触件11,另一端穿过通孔固定于所述基板30。

35.在本技术实施例中,所述片材自动化抓取装置通过所述机械臂进行矢量位移,使得所述吸盘20的所述吸附平面与所述网状片材平行,且所述真空吸管抵接所述网状片材进行真空抓取。所述片材自动化抓取装置将所述网状片材移动到所述模具81中,此时所述网状片材所在平面与所述挂网针80垂直且与所述模具81距离保持在5mm以内。所述推送机构10将所述接触件11朝向所述挂网针80方向顶出,所述接触件11的缓冲部件推动所述网状片材一同抵接所述模具,所述缓冲部件朝向所述挂网针80方向发生形变;所述网状片材的所述限位孔套入所述挂网针80中,完成上料。所述片材自动化抓取装置移动回抓取位置,所述模具81合模成型。

36.实施例二

37.在所述片材自动化抓取装置抓取所述网状片材过程中,所述网状片材的堆叠高度随着所述网状片材数量的减少而减小。因此,所述片材自动化抓取装置需要能够对位于不

同高度的所述网状片材进行抓取。

38.本技术实施例提供一种片材自动组装系统包括:实施例一所述的一种片材自动化抓取装置、安装板40和机械臂;所述安装板40包括相互垂直的第一板面和第二板面;所述第一板面连接所述片材自动化抓取装置,所述第二板面连接所述机械臂。

39.参见图2,本技术实施例中的所述片材自动组装系统还包括缓冲料斗50;所述缓冲料斗50包括缓冲杆52和物料放置槽51;所述缓冲杆52沿长度反向垂直于所述物料放置槽51放置平面;所述缓冲杆52设置于所述物料放置槽51放置平面下方固定连接。

40.参见图5,在本技术实施例中,所述片材自动化抓取装置放置于所述缓冲料斗50的上方。所述片材自动化抓取装置从竖直方向进入所述缓冲料斗50内,吸取所述网状片材。

41.进一步的,所述缓冲杆52包括放置筒521、缓冲弹簧和支撑杆522;所述放置筒521一端连接所述物料放置槽51,另一端套入所述支撑杆522;所述缓冲弹簧沿其振动方向设置于所述放置筒521内,一端抵接所述支撑杆522,另一端抵接所述物料放置槽51。

42.在本技术实施例中,所述片材自动化抓取装置朝向所述网状片材的抓取深度保持不变,所述网状片材放置于所述缓冲料斗50内,所述缓冲杆52能够在抓取深度的方向上移动。当所述片材自动化抓取装置抵接所述网状片材时,所述缓冲料斗50在所述片材自动化抓取装置在抓取深度上的作用力下压缩所述缓冲杆52;所述片材自动化抓取装置抓取完成后所述缓冲杆52在所述缓冲弹簧的作用下复位,所述缓冲料斗50恢复原来的高度。所述缓冲料斗50实现了所述片材自动化抓取装置的平稳抓取,使得每一次抓取时所述片材自动化抓取装置不会因为所述网状片材的高度减少而发生抓取失败,同时避免了在所述片材自动化抓取装置多设置一个用于监测抓取深度的传感器,节约了成本。

43.实施例三

44.为避免因所述片材自动化抓取装置抓取失败而模具注塑时空模,在所述片材自动化抓取装置完成抓取所述网状片材后,还需要检测所述片材自动化抓取装置是否成功抓取。

45.因此,参加图4,实施例二所述片材自动组装系统还包括检测装置60;所述检测装置60包括传感器61和支架62;所述支架62设置有凹槽621,所述凹槽621相对的两端凸起设置有两个所述传感器61;两个所述传感器61的感应端相互对应。

46.在本技术实施例中,当所述片材自动化抓取装置抓取所述网状片材后,所述片材自动化抓取装置将所述网状片材移动到所述检测装置60的所述凹槽621位置,此时所述网状片材嵌入所述凹槽621中。所述凹槽621相对的两端设置有两个所述传感器61;若所述片材自动化抓取装置成功抓取,则所述网状片材将触发所述传感器61的感应信号,进而控制所述片材自动化抓取装置将所述网状片材放入所述模具81中。若所述传感器61没有被触发感应信号,则所述片材自动化抓取装置重新抓取。若所述传感器61超过预设时间阈值没有触发感应信号,则发出报警信号。

47.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1