一种管材成型模头的制作方法

1.本实用新型涉及塑料管材加工技术领域,特别涉及一种管材成型模头。

背景技术:

2.目前生产塑料管材的挤出机模头普遍采用金属材料,模头内外壁的光滑程度较低,导致生产出的管材表面光洁度低,经过长时间使用,模头内壁和模芯外壁不可避免会粘连熔料,熔料变硬后会使管材的外壁和内壁产生划痕、凹点等缺陷,不仅影响管材外观,还会导致管材的承压强度降低。

3.现有公告号cn202053503u的中国实用新型专利公开了一种pe管材成型模具的钢塑挤出模头,它由聚四氟乙烯口模挤压增光环、聚四氟乙烯芯模挤压增光环、金属口模、金属芯模和固紧件构成,聚四氟乙烯口模挤压增光环的中心制作有通孔,聚四氟乙烯口模挤压增光环和聚四氟乙烯芯模挤压增光环通过固紧件分别固紧在金属口模和金属芯模的出口端部,金属芯模置于金属口模的通孔内。

4.但现有技术存在以下缺陷:聚四氟乙烯制成的挤压增光环是通过螺栓固定在金属口模和金属芯模的出口端部,使得挤压增光环与口模和芯模的连接不够紧固,在安装时也难以保证挤压增光环与口模和芯模同轴,同时口模和芯模无法对挤压增光环提供有力的支撑作用,导致挤压增光环与口模和芯模的连接易松动,影响管材挤出成型的加工效果。

技术实现要素:

5.本实用新型的目的旨在克服现有技术的缺陷,提供一种管材成型模头,通过在模芯外壁和模套内壁同时设置光滑涂层,使得生产出的管材制品表面光滑,涂层与模头连接固定效果好,不易脱落,提高生产效率。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种管材成型模头,包括模芯,所述模芯的外侧设置有模套,所述模芯与所述模套之间的间隙形成管材成型模腔,所述模芯靠近出口一端的外壁与所述模套靠近出口一端的内壁分别设置有光滑内衬,所述光滑内衬包括衬体和光滑涂层,所述光滑涂层通过所述衬体与所述模芯外壁或所述模套内壁固定连接。

7.作为本实用新型的进一步设置,所述模芯外壁与所述模套内壁均开设有环形凹槽,所述衬体嵌设固定在所述环形凹槽内,所述光滑涂层通过粘合剂固定在所述模芯的所述衬体外壁上或所述模套的所述衬体内壁上。

8.作为本实用新型的进一步设置,所述衬体突出于所述环形凹槽的内腔,所述光滑涂层的宽度与所述衬体的宽度相同,且大于所述环形凹槽的宽度。

9.作为本实用新型的进一步设置,所述衬体与所述光滑涂层连接的表面设置有若干个键槽。

10.作为本实用新型的进一步设置,所述光滑涂层的端部与所述模芯的端部和所述模套的端部平齐。

11.作为本实用新型的进一步设置,所述光滑涂层为聚四氟乙烯涂层或纳米陶瓷涂层。

12.作为本实用新型的进一步设置,所述模芯的端部设置有出液口,所述模芯内设置有与所述出液口连通的液体输送通道。

13.本实用新型的有益效果是:

14.1、本实用新型的管材成型模头,通过在模芯外壁和模套内壁上设置光滑内衬,没有粘连性,使得塑料挤出管材在生产过程中,熔料不会粘连在模芯内壁和模套外壁上,从而解决熔料变硬后对塑料管材造成划痕、凹点的问题,确保生产处的管材表面光滑,承压强度高。光滑涂层通过衬体与模芯外壁或模套内壁固定,提高了光滑涂层与模芯和模套的连接牢固性,可以有效避免光滑涂层脱落。

15.2、环形凹槽的设置,提高了对衬体固定的牢固性,使得衬体与模芯外壁和模套内壁连接更加牢固稳定,进一步确保光滑涂层不会脱落,光滑涂层通过粘合剂与衬体粘连固定,当光滑涂层出现损坏时,便于更换。

16.3、衬体与光滑涂层连接的表面设置有若干个键槽,在通过粘合剂使光滑涂层与衬体粘连固定时,有利于粘合剂渗入到键槽中,增大粘合剂与衬体的接触面积,使得光滑涂层与衬体之间的连接更加牢固稳定。

附图说明

17.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

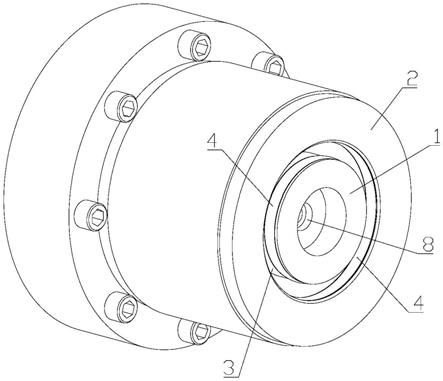

18.图1是本实用新型一种管材成型模头的整体结构示意图;

19.图2是本实用新型一种管材成型模头的剖面示意图;

20.图3是图2中a处的局部放大示意图。

21.图中,1、模芯;2、模套;3、管材成型模腔;4、光滑内衬;5、衬体,51、键槽;6、光滑涂层;7、环形凹槽;8、出液口;9、液体输送通道。

具体实施方式

22.下面将结合具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.参见图1和图2,一种管材成型模头,包括模芯1,模芯1的外侧设置有模套2,模芯1与模套2之间的间隙形成管材成型模腔3,模芯1靠近出口一端的外壁与模套2靠近出口一端的内壁分别设置有光滑内衬4,光滑内衬4包括衬体5和光滑涂层6,光滑涂层6通过衬体5与模芯1外壁或模套2内壁固定连接。本实用新型的管材成型模头,通过在模芯1外壁和模套2内壁上设置光滑内衬4,没有粘连性,使得塑料挤出管材在生产过程中,熔料不会粘连在模芯1内壁和模套2外壁上,从而解决熔料变硬后对塑料管材造成划痕、凹点的问题,确保生产

处的管材表面光滑,承压强度高。光滑涂层6通过衬体5与模芯1外壁或模套2内壁固定,提高了光滑涂层6与模芯1和模套2的连接牢固性,可以有效避免光滑涂层6脱落。

24.参见图3,模芯1外壁与模套2内壁均开设有环形凹槽7,衬体5嵌设固定在环形凹槽7内,光滑涂层6通过粘合剂固定在模芯1的衬体5外壁上或模套2的衬体5内壁上。环形凹槽7的设置,提高了对衬体5固定的牢固性,使得衬体5与模芯1外壁和模套2内壁连接更加牢固稳定,进一步确保光滑涂层6不会脱落,光滑涂层6通过粘合剂与衬体5粘连固定,当光滑涂层6出现损坏时,便于更换。

25.具体的,衬体5突出于环形凹槽7的内腔,光滑涂层6的宽度与衬体5的宽度相同,且大于环形凹槽7的宽度,增大了衬体5与环形凹槽7的接触面积,使得衬体5与模芯1和模套2的连接更加稳定。

26.参见图3,衬体5与光滑涂层6连接的表面设置有若干个键槽51,在通过粘合剂使光滑涂层6与衬体5粘连固定时,键槽51的设置,有利于粘合剂渗入到键槽51中,增大粘合剂与衬体5的接触面积,使得光滑涂层6与衬体5之间的连接更加牢固稳定。

27.具体的,光滑涂层6的端部与模芯1的端部和模套2的端部平齐,有效确保生产的管材产品表面光滑,生产过程中不需要清理模头,提高生产效率。

28.具体的,光滑涂层6为聚四氟乙烯涂层或纳米陶瓷涂层。聚四氟乙烯涂层和纳米涂层耐高温、硬度大,不易粘连,使得生产出的管材产品内壁和外壁光滑。

29.参见图1和图2,模芯1的端部设置有出液口8,模芯1内设置有与出液口8连通的液体输送通道9。液体输送通道9的设置,有利于挤出成型的管材及时冷却定型,通过向液体输送通道9中注入冷却液,使得冷却液及时对成型后的管材进行冷却,便于管材稳定成型,降低了管材变型的风险,提高了管材挤出成型的质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1