一种防偏移的注塑模具的制作方法

1.本实用新型属于注塑模具技术领域,具体涉及一种防偏移的注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成型品,目前注塑模具在合模的过程中会出现上模偏移的现象,导致合模出现较大缝隙,从而影响对产品的注塑质量,且产品在模具成型腔中成型后,由于自身热量较高,会附着在成型腔表面,导致工作人员需要用手将成品从成型腔中扣出,增加了工作人员的工作负担。

技术实现要素:

3.本实用新型的目的是:旨在提供一种防偏移的注塑模具,用以解决背景计算中所提出的问题。

4.为实现上述技术目的,本实用新型采用的技术方案如下:

5.一种防偏移的注塑模具,包括工作台,所述工作台装配有控制面板,所述工作台上侧设有定模,所述定模设有成型腔,所述工作台设有支撑架,所述支撑架上端装配有液压缸,所述液压缸的输出轴贯穿支撑架装配有与定模相匹配的动模,所述定模左右两端均设有安装座,两个所述安装座均装配有限位杆,所述定模左右两端均设有与限位杆套设的滑动座,所述成型腔底部设有收纳槽,所述收纳槽内装配有顶板,所述定模设有位于成型腔下侧的空腔,所述顶板下表面四角均设有滑杆,四个所述滑杆下端伸入空腔内共同固定连接有一个升降板,所述升降板下表面中心铰接有连接杆,所述连接杆下端铰接有推动座,所述推动座固定连接有与升降板平行的推杆,所述推杆一端伸出定模固定连接有推块。

6.动模上下移动时,动模左右两侧的滑动座相对于限位杆上下移动,限位杆对动模进行限位,保证动模上下移动的稳定性,防止动模发生偏移;注塑完成后,将动模与定模完全分离,此时工作人员可推动推块,使推块向靠近定模一侧移动,推杆向空腔内侧移动,此时推杆带动连接杆下侧转动,连接杆逐渐垂直,从而带动升降板向上移动,升降板通过四个滑杆带动顶板向上移动,顶板向上移动便可将成型的成品从成型腔内顶出,完成脱模过程。

7.所述推杆靠近推动座一侧滑动装配有与空腔下侧内壁固定连接的固定块,所述推杆固定连接有限位板,所述限位板位于空腔内,所述限位板与固定块之间设有与推杆套设的弹簧。当向空腔内推动推杆时,推杆带动连接杆转动,连接杆带动升降板向上移动,带动限位板向靠近固定块一侧移动,此时弹簧压缩,当松开推块时,通过弹簧伸张,向外推动限位板,从而自动带动推杆复位,带动升降板向下移动,保证顶板下侧抵紧收纳槽底部。

8.两个所述安装座上侧均设有螺纹孔,所述限位杆下端与螺纹孔螺纹连接。这样的结构,工作人员可将限位杆从螺纹孔内拧出,从而对限位杆进行更换。

9.所述推块外表面设有海绵垫。海绵垫的设计,可增加工作人员推动推块的舒适度。

10.所述升降板四周侧面设有与收纳槽内壁相匹配的密封条。这样的设计可增加升降板与收纳槽之间的密封性。

11.所述定模设有与空腔相匹配的检修口。这样的设计便于工作人员对空腔的零部件进行检修维护。

12.本实用新型结构简单,设计合理,可对动模进行限位,防止动模与定模之间的扣合便宜,还便于工作人员对成型腔内的成品进行脱模,减小工作人员的工作负担。

附图说明

13.本实用新型可以通过附图给出的非限定性实施例进一步说明;

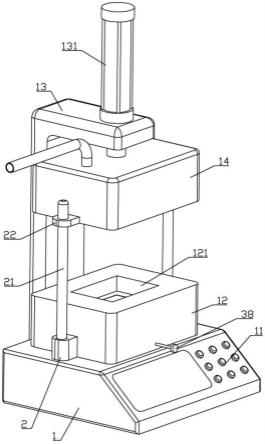

14.图1为本实用新型一种防偏移的注塑模具实施例的结构示意图;

15.图2为本实用新型一种防偏移的注塑模具实施例动模与定模的装配结构示意图;

16.图3为本实用新型一种防偏移的注塑模具实施例定模的剖面结构示意图;

17.主要元件符号说明如下:

18.工作台1、控制面板11、定模12、成型腔121、支撑架13、液压缸131、动模14、安装座2、限位杆21、滑动座22、收纳槽3、顶板31、空腔32、滑杆33、升降板34、连接杆35、推动座36、推杆37、推块38、固定块4、限位板41、弹簧42、螺纹孔43、海绵垫。

具体实施方式

19.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

20.如图1-3所示,本实用新型的一种防偏移的注塑模具,包括工作台1,工作台1装配有控制面板11,工作台1上侧设有定模12,定模12设有成型腔121,工作台1设有支撑架13,支撑架13上端装配有液压缸131,液压缸131的输出轴贯穿支撑架13装配有与定模12相匹配的动模14,定模12左右两端均设有安装座2,两个安装座2均装配有限位杆21,定模12左右两端均设有与限位杆21 套设的滑动座22,成型腔121底部设有收纳槽3,收纳槽3内装配有顶板31,定模12设有位于成型腔121下侧的空腔32,顶板31下表面四角均设有滑杆33,四个滑杆33下端伸入空腔32内共同固定连接有一个升降板34,升降板34下表面中心铰接有连接杆35,连接杆35下端铰接有推动座36,推动座36固定连接有与升降板34平行的推杆37,推杆37一端伸出定模12固定连接有推块38。

21.当进行注塑时,工作人员可通过控制面板11控制液压缸131开始工作,液压缸131的输出轴带动动模14向下移动,动模14左右两侧的滑动座22相对于限位杆21向下移动,限位杆21对动模14进行限位,保证动模14向下移动的稳定性,防止动模14发生偏移,直至动模14与定模12完全扣合,此时便可进行注塑;注塑完成后,工作人员可通过控制面板11控制液压缸131收缩,液压缸 131的输出轴带动动模14向上移动,直至动模14与定模12完全分离,液压缸 131收缩到极限位置,此时工作人员可推动推块38,使推块38向靠近定模12 一侧移动,推杆37向空腔32内侧移动,此时推杆37带动连接杆35下侧转动,连接杆35逐渐垂直,从而带动升降板34向上移动,升降板34通过四个滑杆33 带动顶板31向上移动,顶板31向上移动便可将成型的成品从成型腔121内顶出,完成脱模过程,当工作人员松开推块38后,顶板31在重力的作用下向下移动,直至顶板31通过滑杆33带动升降板34向下移动,连接杆35下

端将推杆37向外顶出,将推杆37与推块38复位。

22.推杆37靠近推动座36一侧滑动装配有与空腔32下侧内壁固定连接的固定块4,推杆37固定连接有限位板41,限位板41位于空腔32内,限位板41与固定块4之间设有与推杆37套设的弹簧42。当向空腔32内推动推杆37时,推杆 37带动连接杆35转动,连接杆35带动升降板34向上移动,带动限位板41向靠近固定块4一侧移动,此时弹簧42压缩,当松开推块38时,通过弹簧42伸张,向外推动限位板41,从而自动带动推杆37复位,带动升降板34向下移动,保证顶板31下侧抵紧收纳槽3底部。

23.两个安装座2上侧均设有螺纹孔43,限位杆21下端与螺纹孔43螺纹连接。这样的结构,工作人员可将限位杆21从螺纹孔43内拧出,从而对限位杆21进行更换。

24.推块38外表面设有海绵垫。海绵垫的设计,可增加工作人员推动推块38 的舒适度。

25.升降板34四周侧面设有与收纳槽3内壁相匹配的密封条。这样的设计可增加升降板34与收纳槽3之间的密封性。

26.定模12设有与空腔32相匹配的检修口。这样的设计便于工作人员对空腔 32的零部件进行检修维护。

27.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1