一种用于生产垫圈的注塑机的制作方法

1.本技术涉及垫圈生产技术领域,尤其是涉及一种用于生产垫圈的注塑机。

背景技术:

2.垫圈一般多用于连接件和螺母之间,以起到减压、增加摩擦、减震等作用,垫圈的材质一般有金属材质和塑料材质,相对于金属材质的垫圈,塑料垫圈具有较优的绝缘、耐蚀和隔热等优点,且在生产过程中,可以利用注塑机在短时间内大量生产,自动化程度高。

3.现有的企业在利用注塑机生产塑料垫圈时,为符合企业的生产要求,在生产一种规格的塑料垫圈后,需要更换注塑机中的模具以生产其他规格的垫圈。相关的注塑机结构复杂,而注塑机中的模具又分为动模和定模,拆卸工序较为繁琐,延长工序耗时,增加时间成本,增加生产成本。

技术实现要素:

4.为了改善拆卸模具较为繁琐的问题,本技术提供一种用于生产垫圈的注塑机。

5.本技术提供的一种用于生产垫圈的注塑机采用如下的技术方案:

6.一种用于生产垫圈的注塑机,包括注塑平台、动模和与动模配合的定模,所述注塑平台上滑移设有注塑板,所述注塑板的侧面开有t型滑槽,所述动模上固定设置有与t型滑槽滑移配合的滑动板,所述注塑板上开有与t型滑槽连通的限位孔,所述注塑板上设有插入限位孔中的限位杆,所述限位杆伸出限位孔的一端设有限位帽,所述限位杆上套设有位于限位帽和注塑板之间的限位弹簧,所述限位弹簧的两端分别连接于限位帽和限位弹簧,滑动板位于滑槽内时,限位杆位于滑动板的一侧以抵紧滑动板;注塑平台上设有进料板,所述进料板上可拆卸设有与动模配合使用的定模。

7.通过采用上述技术方案,当安装动模时,将与动模固定连接的滑动板放在t型滑槽中滑动,提拉限位杆的限位帽,使滑动板通过限位杆,松开限位帽,在限位杆自身的重力和限位弹簧拉力作用下,使限位杆落下正好卡紧滑动板,此时完成动模的安装;同时用可拆卸装置将定模安装在注料部即可;当需要拆卸动模和定模时,拉开限位帽,将滑动板从t型滑槽中滑出,同时松开固定定模的可拆卸装置,即可完成动模和定模的拆装,改善了拆卸模具较为繁琐的问题。

8.可选的,所述t型滑槽的端部贯穿注塑板侧面,所述注塑板上开有与限位孔配合使用的定位孔,所述注塑板上设有可插入定位孔的定位杆,所述定位杆一端伸入到t型滑槽,另一端设置定位帽,所述滑动板位于滑槽内时,定位杆和限位杆分别位于滑动板的两侧以抵紧滑动板。

9.通过采用上述技术方案,将滑动板放入t型滑槽,此时拉开限位帽,滑动滑动板与定位杆接触,松开限位帽,在限位杆自身的重力和受到限位弹簧的拉力作用下,限位杆落下,此时定位杆和限位杆抵紧滑动板,完成了对动模的固定安装,当需要拆卸时,拉开限位帽或定位帽,将滑动板滑出t型滑槽即可。

10.可选的,所述t型滑槽的端部贯穿注塑板侧面,所述注塑板上开设有与限位孔配合使用的固定槽,所述固定槽与t型滑槽连通,所述注塑板上设有位于固定槽内的复位弹簧和固定板,所述复位弹簧连接于固定板和注塑板,所述注塑板上设置可落入固定槽的固定杆,所述固定杆一端与固定板连接,另一端伸入到t型滑槽内,所述注塑板的侧面开有与固定槽连通的腰型孔,所述固定杆设置伸出腰型孔的把手,所述滑动板位于t型滑槽内时,固定杆和限位杆分别位于滑动板的两侧以抵紧滑动板。

11.通过采用上述技术方案,将滑动板放入t型滑槽,提拉限位帽,滑动板经过限位杆,继续滑动滑动板,直到滑动板与固定杆接触,松开限位帽,限位杆自动落下,此时固定杆和限位杆将滑动板卡紧固定,当需要拆卸动模时,只需要拨动固定杆上的把手,解除固定杆和限位杆对滑动板的卡紧状态,然后将滑动板拉出t型滑槽,完成对动模的拆卸,此过程不需要提拉限位帽,就可以实现卸下动模的目的。

12.可选的,所述滑动板的侧面为与限位杆配合使用的斜面。

13.通过采用上述技术方案,滑动块放进t型滑槽中,滑动滑动块,滑动块的斜面与限位杆抵接,在斜面作用下,限位杆上移,滑动块继续滑移直到滑动块的另一端被阻挡,此时限位杆下落卡紧滑动块,完成对动模的安装,当需要拆卸动模时,提拉限位帽将滑动板滑出,实现了对动模的拆卸。安装动模时不需要拉开限位帽,方便操作。

14.可选的,所述注塑板远离注塑平台的顶面设置若干与t型滑槽连通的润滑孔。

15.通过采用上述技术方案,将润滑油倒入润滑孔中,减小注塑板和滑动板之间的摩擦力。

16.可选的,所述定模的侧面设置若干固定凸缘,每个所述固定凸缘开设安装孔,所述注料部上开设若干个与安装孔配合使用的装配孔,所述定模通过螺钉穿过安装孔与装配孔配合的方式被固定在注料部。

17.通过采用上述技术方案,螺钉通过安装孔与装配孔进行配合,从而将定模安装到注料部,当需要拆卸定模时,旋开螺钉即可完成对定模的拆卸。

18.可选的,所述进料板设置若干用于对动模进行限制的限动杆。

19.通过采用上述技术方案,限动杆有利于将动模和定模进行定位,保证了合模时动模能够对准定模。

20.可选的,所述注塑板上固定设置用于承托动模的承托板。

21.通过采用上述技术方案,承托板用于承托动模的重量,改善了注塑板的t型滑槽的受力情况。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.当安装动模时,将与动模固定连接的滑动板放在t型滑槽中滑动,提拉限位杆的限位帽,使滑动板通过限位杆,松开限位帽,在限位杆自身的重力和限位弹簧拉力作用下,使限位杆落下正好卡紧滑动板,此时完成动模的安装;同时用可拆卸装置将定模安装在进料板即可;当需要拆卸动模和定模时,拉开限位帽,将滑动板从t型滑槽中滑出,同时松开固定定模的可拆卸装置,即可完成动模和定模的拆装,改善了拆卸模具较为繁琐的问题;

24.2.将滑动板放入t型滑槽,此时拉开限位帽,滑动滑动板与定位杆接触,松开限位帽,在限位杆自身的重力和受到限位弹簧的拉力作用下,限位杆落下,此时定位杆和限位杆抵紧滑动板,完成了对动模的固定安装,当需要拆卸时,拉开限位帽或定位帽,将滑动板滑

出t型滑槽即可;

25.3.将滑动板放入t型滑槽,提拉限位帽,滑动板经过限位杆,继续滑动滑动板,直到滑动板与固定杆接触,松开限位帽,限位杆自动落下,此时固定杆和限位杆将滑动板卡紧固定,当需要拆卸动模时,只需要拨动固定杆上的把手,解除固定杆和限位杆对滑动板的卡紧状态,然后将滑动板拉出t型滑槽,完成对动模的拆卸,此过程不需要提拉限位帽,就可以实现卸下动模的目的。

附图说明

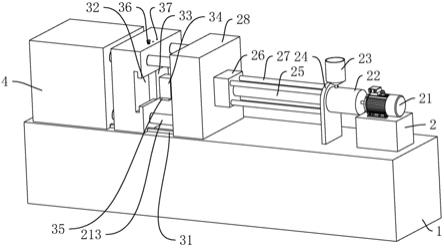

26.图1是本技术实施例1的一种用于生产垫圈的注塑机整体结构示意图。

27.图2是本技术实施例1的定模结构示意图。

28.图3是本技术实施例1的动模定模示意图。

29.图4是本技术实施例2的动模结构示意图。

30.图5是本技术实施例3的动模结构示意图。

31.图6是本技术实施例4的动模结构示意图。

32.图7是本技术实施例4的固定槽示意图。

33.附图标记说明:1、注塑平台;2、进料台;21、进料马达;22、进料筒;23、注塑罐;24、支持板;25、注塑头;26、进料块;27、支持杆;28、进料板;29、定模;210、固定凸缘;211、螺钉;212、限动杆;213、光轴;3、注塑板;31、移动滑轨;32、t型滑槽;33、滑动板;34、动模;35、承托板;36、限位杆;37、润滑孔;38、斜面;39、限位帽;310、限位弹簧;311、定位杆;312、定位帽;313、固定槽;314、固定杆;315、固定板;316、固定弹簧;317、腰型孔;318、把手;4、卸料部。

具体实施方式

34.以下结合附图1-7对本技术作进一步详细说明。

35.本技术实施例公开一种用于生产垫圈的注塑机。

36.实施例1

37.参照图1和图2,用于生产垫圈的注塑机包括注塑平台1,注塑平台1上设置有进料台2,进料台2上设置进料马达21,进料马达21用于给注塑机进料提供动力,进料马达21的输出端设置进料筒22,进料筒22上设置注塑罐23,注塑罐23用于把塑料输送到进料筒22中;进料筒22远离进料马达21的另一端固定设置支持板24,支持板24远离进料筒22的一侧设置有注塑头25,注塑头25远离支持板24的一端设置进料块26,进料块26和支持板24之间固定设置四个起到支撑作用的支持杆27,进料块26在远离支持板24的一侧设置进料板28,进料板28远离进料块26的一侧设置有定模29,注塑头25内有空腔,注塑头25的空腔与进料筒22的空腔通过支持板24连通,注塑头25用于将塑料融化,熔融状态的塑料在进料马达21提供的动力驱动下,熔融塑料被输送到定模29。

38.参照图1和图2,进料板28的两个相对的侧面均设置两个固定凸缘210,两个固定凸缘210上分别开设有安装孔,进料板28上开设有与安装孔配合使用的装配孔,用螺钉211穿过安装孔与装配孔配合从而将定模29固定在进料板28上;在进料板28上设置两个限动杆212,两个限动杆212分别贴紧定模29的另外两个相对的侧面,限动杆212有利于将动模34和定模29进行定位,保证了合模时动模34能够准确定模29。

39.参照图1和图3,进料板28远离进料块26的一侧设置四根光轴213,光轴213的一端与进料板28固定连接,另一端设置卸料部4,在卸料部4和进料板28之间设置注塑板3,注塑平台1上于卸料部4和进料板28之间设置两个移动滑轨31,两个移动滑轨31的两端分别与卸料部4和进料板28固定连接,注塑板3与注塑平台1接触的底面开设两个与移动滑轨31配合的移动滑槽,注塑板3可通过移动滑轨31移动滑槽的配合进行滑动,四根光轴213穿过注塑板3,对注塑板3起到一定的支撑作用。注塑板3上开设有t型滑槽32,t型滑槽32的一端贯穿注塑板3的一个侧面,另一端与注塑板3交汇形成交汇面,在注塑板3上设置可落在t型滑槽32中滑动的滑动板33,滑动板33上固定设置动模34,当将滑动板33放入t型滑槽32滑移到与交汇面抵紧的状态时,此时动模34正好处于可以和定模29进行合模的工作位置。在注塑板3上设置用于承托动模34重量的承托板35,用于改善注塑板3t型滑槽32的受力情况。在注塑板3的顶面上设置一个与t型滑槽32连通的限位孔,注塑板3上设有插入限位孔中的限位杆36,限位杆36一端设有限位帽39并伸出限位孔,另一端设置限位帽39,在限位杆36上套设位于限位帽39和注塑板3之间的限位弹簧310,限位弹簧310的两端分别与限位帽39和注塑板3固定连接。当把滑动板33放入t型滑槽32中,需要将动模34滑动到工作位置时,提起限位帽39使滑动板33通过限位杆36,当滑动板33与交汇面抵接时,松开限位帽39,在限位杆36自身重力和受到限位弹簧310的弹力作用下落下正好卡紧滑动板33,此时滑动板33上的动模34正好处于可以和定模29进行合模工作的工作位置。

40.参照图1和图3,在注塑板3的顶面上设置两个与t型滑槽32连通的润滑孔37,用于将润滑油通过润滑孔37倒入t型滑槽32中,有利于减小滑动板33与注塑板3的摩擦力。

41.参照图1,卸料部4设置有作用于注塑板3的推拉装置,用于推动注塑板3在注塑平台1上滑动,以实现动模34和定模29的合模和对制作成型的垫圈进行卸料的目的。

42.实施例1的实施原理为:将与动模34固定连接的滑动板33放入t型滑槽32,提起限位帽39,将滑动板33抵紧交汇面时同时松开限位帽39,此时限位杆36下落卡紧滑动板33,使动模34处于工作位置,此时用螺钉211将与动模34配套使用的定模29通过凸缘孔固定在注料板上,然后开启注塑机进行注塑工作;当需要更换动模34和定模29以制作不同型号的垫圈时,关闭注塑机,提起限位帽39,将滑动板33滑出t型滑槽32,并更换需要用的动模34;同时旋开螺钉211,卸下定模29并将需要用到的定模29通过螺钉211固定在进料板28上,改善了拆卸模具较为繁琐的问题。

43.实施例2

44.参照图4,本技术实施例与实施例1的不同之处在于,滑动板33的一侧削去一个角使滑动板33增加了一个斜面38,将滑动板33放入t型滑槽32中时限位杆36远离限位帽39的端部可以抵接滑动板33的斜面38;当需要安装动模34时,不需要提起限位帽39,只需要推动滑动板33,滑动板33的斜面38与限位杆36端部抵接,在斜面38滑移过程中,斜面38给予限位杆36向上的力促使限位杆36上移,当滑动板33与交汇面抵接时,此时在限位杆36自身重力和受到限位弹簧310的弹力作用下自动落下卡紧滑动板33,以实现对滑动板33的固定。

45.实施例2的实施原理为:当需要安装动模34时,将滑动板33放入t型滑槽32,推动滑动板33使滑动板33与交汇面抵接,此时限位杆36自动落下卡紧滑动板33,实现了对动模34的安装。

46.实施例3

47.参照图5,实施例3与实施例2的不同之处在于,在注塑板3上开设贯穿注塑板3两个侧面t型滑槽32;在注塑板3的顶部开设与限位孔配合使用的定位孔,在注塑板3上设置可插入定位孔的定位杆311,定位杆311一端伸入到t型滑槽32,另一端设置定位帽312;定位杆311长度比限位杆36长度长,当定位杆311伸入t型滑槽32时,定位杆311远离定位帽312的端部低于滑动板33的斜面38,使具有斜面38的滑动板33与定位杆311接触时定位杆311不会受到斜面38向上的作用力而上移。当需要安装动模34时,把滑动板33放入t型滑槽32,推动滑动板33使滑动板33的斜面38与限位杆36接触,在斜面38的作用下限位杆36上移,滑动板33继续向前滑动,直到抵接定位杆311,此时限位杆36受到自身重力和限位弹簧310的弹力落下,定位杆311和限位杆36分别位于滑动板33的两侧以抵紧滑动板33将滑动板33卡紧,此时动模34处于工作位置,实现了安装动模34的目的。

48.实施例3的实施原理为:当需要安装动模34时,将滑动板33放入t型滑槽32中,滑动滑动板33,滑动板33的斜面38接触限位杆36,限位杆36在斜面38的作用下上移,当滑动板33继续滑动直到与定位杆311抵接,此时限位杆36自动落下,定位杆311与限位杆36卡紧滑动板33,完成了对动模34的安装。当需要拆卸动模34时,只需要提起定位帽312,将滑动块滑出t型滑槽32即可实现拆卸动模34的目的。

49.实施例4

50.参照图6和图7 ,本实施例与实施例2的不同之处在于,在注塑板3上开设贯穿注塑板3两个侧面的t型滑槽32,在注塑板3上于t型滑槽32的下方开设与限位孔配合使用的固定槽313,固定槽313与t型滑槽32连通,在注塑板3上设置可落入固定槽313的固定杆314,固定杆314的一端伸入到t型滑槽32内,另一端设置固定板315,固定板315和固定槽313与注塑板3交汇形成的槽底之间设置固定弹簧316,固定弹簧316两端分别与固定板315和注塑板3固定连接;注塑板3朝向进料板28的一侧开设与固定槽313连通的腰型孔317,固定杆314上设置伸出腰型孔317的把手318;当滑动板33被限位杆36和固定杆314固定时,不需要提起限位帽39,只需要拨动把手318就可以将滑动板33滑出。

51.实施例4的实施原理为:当安装动模34时,滑动滑动板33使斜面38接触限位杆36,当继续滑动滑动板33使滑动板33抵接固定杆314时,限位杆36自动落下,此时滑动板33被限位杆36和固定杆314卡紧,完成了动模34的安装;当需要对动模34进行拆卸时,拨动把手318,解除限位杆36和固定杆314对滑动板33的卡紧状态,将滑动板33滑出t型滑槽32,完成对动模34的拆卸。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1