挤出机用PP/PS片材专用高效挤出单螺杆的制作方法

挤出机用pp/ps片材专用高效挤出单螺杆

技术领域

1.本实用新型涉及一种挤出机用pp/ps片材专用高效挤出单螺杆。

背景技术:

2.pp/ps片材不仅透明度高、阻隔性好、密度低、无毒卫生,而且可以回收利用,在加热或燃烧时不会产生有毒有害气体,不危害人体健康,也不腐蚀设备,是一种新型的绿色环保包装材料,pp/ps片材在生产加工过程中需要用到挤出设备将其物料挤出,

3.现有的螺杆在制作pp/ps片材难以保证良好的一致性、抗冲击性、耐磨性和耐腐蚀性,造成产品质量下降。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在上述问题,而提出的一种挤出机用pp/ps片材专用高效挤出单螺杆。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.挤出机用pp/ps片材专用高效挤出单螺杆,包括螺杆主体,所述螺杆主体设有传动段、防溢段、进料段、混炼段、止回段以及混炼头,所述混练段从右到左依次设有若干等距螺棱组,所述螺棱组包括第一螺棱与第二螺棱,所述第一螺棱深度小于第二螺棱,所述止回段设有止回套圈,止回套圈上设有物料槽,沿混炼头周向方向设有多圈分流凸块组,每圈分流凸块组是由多块分流凸块沿混炼头的周向方向等间隔排布构成,相邻的两圈分流凸块组的分流凸块之间错位设置。

7.所述物料槽为开口的u型结构,所述物料槽贯穿所述止回段,所述物料槽的u型底部一直延伸至所述混炼头,从止回段到混炼头的物料槽的深度逐渐减小。

8.所述物料槽的数量为十二个,所述物料槽均匀地分布于所述止回段的外表面。

9.所述传动段包括连接座,所述连接座一侧开设有第一螺纹槽,所述第一螺纹槽内螺纹连接有连接杆。

10.所述连接杆的外壁上开设有第二螺纹槽,所述连接座的侧壁上开设有通孔,所述通孔与第二螺纹槽通过锁紧螺栓固定连接。

11.所述螺杆主体外壁上设有耐磨层。

12.有益效果:本实用新型结构合理,针对pp/ps片材的特点设计特有的螺棱,保证pp/ps片材的一致性、抗冲击性、耐磨性和耐腐蚀性,提高产品质量。

附图说明

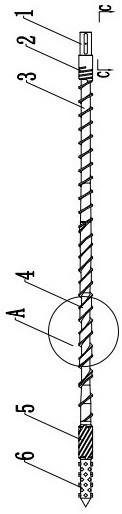

13.图1为本实用新型结构示意图。

14.图2为a部放大图。

15.图3为混炼头展开图。

16.图4为c-c剖视图。

17.传动段1,防溢段2,进料段3,混炼段4,止回段5,混炼头6,第一螺棱7,第二螺棱8,分流凸块9,物料槽10,连接座11,连接杆12,锁紧螺栓13。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.如图所示,挤出机用pp/ps片材专用高效挤出单螺杆,包括螺杆主体,所述螺杆主体设有传动段1、防溢段2、进料段3、混炼段4、止回段5以及混炼头6,所述混练段从右到左依次设有若干等距螺棱组,所述螺棱组包括第一螺棱7与第二螺棱8,所述第一螺棱7深度小于第二螺棱8,所述止回段5设有止回套圈,止回套圈上设有物料槽10,沿混炼头6周向方向设有多圈分流凸块9组,每圈分流凸块9组是由多块分流凸块9沿混炼头6的周向方向等间隔排布构成,相邻的两圈分流凸块9组的分流凸块9之间错位设置,进入混炼头6的熔融胶料不断被分流凸块9分流、搅匀、融合,熔融胶料与色母、添加剂等在混色部内被充分混合。

20.本实用新型结构合理,针对pp/ps片材的特点设计特有的螺棱,保证pp/ps片材的一致性、抗冲击性、耐磨性和耐腐蚀性,提高产品质量。

21.所述物料槽10为开口的u型结构,所述物料槽10贯穿所述止回段5,所述物料槽10的u型底部一直延伸至所述混炼头6,从止回段5到混炼头6的物料槽10的深度逐渐减小。

22.所述物料槽10的数量为十二个,所述物料槽10均匀地分布于所述止回段5的外表面,设置有止回段5,物料不易倒流和外溢,设置有物料槽10,物料挤出更均匀、更稳定。

23.所述传动段1包括连接座11,所述连接座11一侧开设有第一螺纹槽,所述第一螺纹槽内螺纹连接有连接杆12。

24.所述连接杆12的外壁上开设有第二螺纹槽,所述连接座11的侧壁上开设有通孔,所述通孔与第二螺纹槽通过锁紧螺栓13固定连接,拧掉锁紧螺栓13,转动连接座11可将连接座11连同螺杆主体拆下,方便对螺杆主体进行更换,同时安装也方便。

25.所述螺杆主体外壁上设有耐磨层,延长其使用寿命。

技术特征:

1.挤出机用pp/ps片材专用高效挤出单螺杆,包括螺杆主体,所述螺杆主体设有传动段(1)、防溢段(2)、进料段(3)、混炼段(4)、止回段(5)以及混炼头(6),所述混炼段从右到左依次设有若干等距螺棱组,所述螺棱组包括第一螺棱(7)与第二螺棱(8),所述第一螺棱(7)深度小于第二螺棱(8),所述止回段(5)设有止回套圈,止回套圈上设有物料槽(10),沿混炼头(6)周向方向设有多圈分流凸块(9)组,每圈分流凸块(9)组是由多块分流凸块(9)沿混炼头(6)的周向方向等间隔排布构成,相邻的两圈分流凸块(9)组的分流凸块(9)之间错位设置。2.根据权利要求1所述的挤出机用pp/ps片材专用高效挤出单螺杆,其特征在于:所述物料槽(10)为开口的u型结构,所述物料槽(10)贯穿所述止回段(5),所述物料槽(10)的u型底部一直延伸至所述混炼头(6),从止回段(5)到混炼头(6)的物料槽(10)的深度逐渐减小。3.根据权利要求2所述的挤出机用pp/ps片材专用高效挤出单螺杆,其特征在于:所述物料槽(10)的数量为十二个,所述物料槽(10)均匀地分布于所述止回段(5)的外表面。4.根据权利要求1所述的挤出机用pp/ps片材专用高效挤出单螺杆,其特征在于:所述传动段(1)包括连接座(11),所述连接座(11)一侧开设有第一螺纹槽,所述第一螺纹槽内螺纹连接有连接杆(12)。5.根据权利要求4所述的挤出机用pp/ps片材专用高效挤出单螺杆,其特征在于:所述连接杆(12)的外壁上开设有第二螺纹槽,所述连接座(11)的侧壁上开设有通孔,所述通孔与第二螺纹槽通过锁紧螺栓(13)固定连接。6.根据权利要求1所述的挤出机用pp/ps片材专用高效挤出单螺杆,其特征在于:所述螺杆主体外壁上设有耐磨层。

技术总结

挤出机用PP/PS片材专用高效挤出单螺杆,包括螺杆主体,所述螺杆主体设有传动段、防溢段、进料段、混炼段、止回段以及混炼头,所述混练段从右到左依次设有若干等距螺棱组,所述螺棱组包括第一螺棱与第二螺棱,所述第一螺棱深度小于第二螺棱,所述止回段设有止回套圈,止回套圈上设有物料槽,沿混炼头周向方向设有多圈分流凸块组,每圈分流凸块组是由多块分流凸块沿混炼头的周向方向等间隔排布构成,相邻的两圈分流凸块组的分流凸块之间错位设置,本实用新型结构合理,针对PP/PS片材的特点设计特有的螺棱,保证PP/PS片材的一致性、抗冲击性、耐磨性和耐腐蚀性,提高产品质量。提高产品质量。提高产品质量。

技术研发人员:王海龙

受保护的技术使用者:舟山市宇鑫机械有限公司

技术研发日:2021.11.01

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1