一种可实现二次抽芯动作的双滑块机构的制作方法

1.本实用新型涉及注塑加工领域,特别是一种可实现二次抽芯动作的双滑块机构。

背景技术:

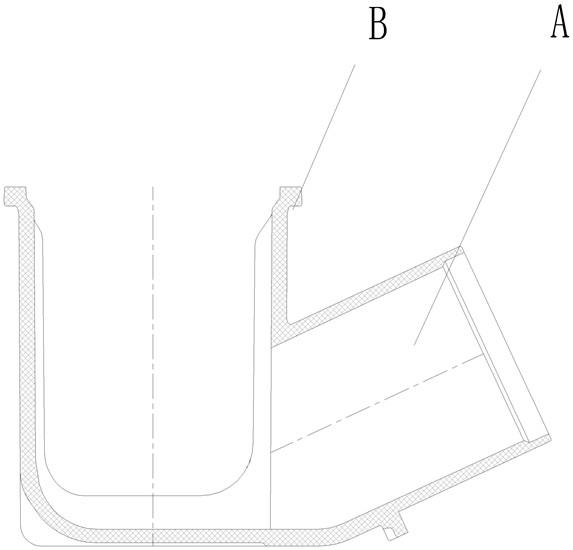

2.注塑是一种工业产品生产造型的方法,主要利用成型机和配套的模具实现。该工艺是将热塑性塑料或热固性料注入到模具中,以形成各种形状的塑料制品。某些工件上存在倒扣结构,这样就需要在模具中设置可以实现抽芯动作的脱倒扣机构,而传统的脱倒扣机构多为滑块机构。但是在制备如图1所示的工件时,此类工件的结构的特殊之处在于:它在具有一个倾斜分布的空心管路(a处)的同时,在其侧壁的边缘处还设置有倒扣结构(b处),也就是说要想制备这种工件,需要同时实现斜向的抽芯动作(针对a处)以及水平方向上的抽芯动作(针对b处)。传统上对于具有此类需求的工件的抽芯操作,由于滑块机构设计的不合理,导致无法利用一个滑块机构实现两种抽芯动作,因此多数情况下只能将b处的倒扣结构取消,导致生产出的产品与设计图纸并不一致。

3.因此现在需要一种能够解决上述问题的方法或装置。

技术实现要素:

4.本实用新型是为了解决现有技术所存在的上述不足,提出一种结构简单,设计巧妙,布局合理,动作顺畅,可以针对复杂结构的产品实现二次抽芯动作的双滑块机构。

5.本实用新型的技术解决方案是:一种可实现二次抽芯动作的双滑块机构,其特征在于:所述的双滑块机构包括设置在动模板上的底座1,所述底座1的顶端面为倾斜面,在底座1的倾斜面上滑动连接有滑块座2,所述双滑块机构还包括连接在定模板上的锁紧块3,所述锁紧块3上设置有斜导柱4,所述的斜导柱4滑动连接在开设于滑块座2上的斜导槽内,所述底座1上还设置有位于滑块座2斜下方的支撑块5,滑块座2上开设有滑槽,所述滑槽的底面与所述支撑块5共同滑动支撑第一滑块6,在滑槽的立面上则设置有安装座7,所述安装座7内连接有先抽型芯8,所述第一滑块6远离型腔的一端设置有第一滑块弹簧9,所述第一滑块弹簧9位于第一滑块6和安装座7之间,所述的先抽型芯8活动连接在第一滑块6内,且所述先抽型芯8的端部能够在合模时伸入型腔并形成型腔的一部分,

6.所述滑块座2的顶部还连接有限位挡条10,所述限位挡条10位于开设在第一滑块6顶部的第一限位槽11中,

7.所述第一滑块6的顶部还滑动连接有第二滑块12,所述第二滑块12的底端面上设置有限位部13,所述限位部13位于开设在第一滑块6上的第二限位槽14中,所述第二滑块12的端部能够在合模时伸入型腔并形成型腔的一部分,同时第二滑块12远离型腔的一端还设置有第二滑块弹簧15,所述第二滑块弹簧15位于第二滑块12和第一滑块6的侧壁之间,

8.所述底座1上开设有沉槽,沉槽内设置有弹簧顶丝16,所述滑块座2底端面靠近型腔的一端处设置有与弹簧顶丝16相匹配的限位凹槽。

9.本实用新型同现有技术相比,具有如下优点:

10.本种结构形式的可实现二次抽芯动作的双滑块机构,其结构简单,设计巧妙,布局合理,它针对传统模具中滑块机构所存在的局限性,创造性地设计出一种特殊的双滑块结构,它利用一个滑块座来带动先抽型芯做先抽芯动作,又利用一个连接在第一滑块上的第二滑块实现先抽芯动作后的第二部脱倒扣的抽芯动作,它通过其内设置的滑块座、第一滑块、先抽型芯和第二滑块的顺序动作,来实现复杂的二次抽芯动作,让二次抽芯动作能够顺畅、高效、可靠地完成。并且它的制作工艺简单,制造成本低廉,因此可以说它具备了多种优点,特别适合于在本领域中推广应用,其市场前景十分广阔。

附图说明

11.图1是本实用新型实施例所针对的制品的结构示意图。

12.图2是本实用新型实施例在合模状态下的结构示意图。

13.图3是本实用新型实施例运动过程一的结构示意图。

14.图4是本实用新型实施例运动过程二的结构示意图。

15.图5是本实用新型实施例运动过程三(完全开模状态下)的结构示意图

16.图6是本实用新型实施例的立体结构示意图。

具体实施方式

17.下面将结合附图说明本实用新型的具体实施方式。如图1至图6所示:一种可实现二次抽芯动作的双滑块机构,它包括设置在动模板上的底座1,所述底座1的顶端面为倾斜面,在底座1的倾斜面上滑动连接有滑块座2,所述双滑块机构还包括连接在定模板上的锁紧块3,所述锁紧块3上设置有斜导柱4,所述的斜导柱4滑动连接在开设于滑块座2上的斜导槽内,所述底座1上还设置有位于滑块座2斜下方的支撑块5,滑块座2上开设有滑槽,所述滑槽的底面与所述支撑块5共同滑动支撑第一滑块6,在滑槽的立面上则设置有安装座7,所述安装座7内连接有先抽型芯8,所述第一滑块6远离型腔的一端设置有第一滑块弹簧9,所述第一滑块弹簧9位于第一滑块6和安装座7之间,所述的先抽型芯8活动连接在第一滑块6内,且所述先抽型芯8的端部能够在合模时伸入型腔并形成型腔的一部分,

18.所述滑块座2的顶部还连接有限位挡条10,所述限位挡条10位于开设在第一滑块6顶部的第一限位槽11中,

19.所述第一滑块6的顶部还滑动连接有第二滑块12,所述第二滑块12的底端面上设置有限位部13,所述限位部13位于开设在第一滑块6上的第二限位槽14中,所述第二滑块12的端部能够在合模时伸入型腔并形成型腔的一部分,同时第二滑块12远离型腔的一端还设置有第二滑块弹簧15,所述第二滑块弹簧15位于第二滑块12和第一滑块6的侧壁之间,

20.所述底座1上开设有沉槽,沉槽内设置有弹簧顶丝16,所述滑块座2底端面靠近型腔的一端处设置有与弹簧顶丝16相匹配的限位凹槽。

21.本实用新型实施例的可实现二次抽芯动作的双滑块机构的工作过程如下:如图2所示,合模状态下,先抽型芯8的前端插入到型腔中并形成型腔的一部分,此时第二滑块12的端部也位于型腔中并形成型腔的一部分,成型机通过料道向型腔中注入熔融状态的物料,物料填满型腔并冷却后形成如图1所示的制品,

22.开模时,在动模板的带动下,锁紧块3相对于滑块座2向上运动,在锁紧块3向上运

动的过程中,斜导柱4会驱动滑块座2沿着底座1上的倾斜面向上运动,由于先抽型芯8与滑块座2之间通过安装座7连接,因此滑块座2的运动会带动先抽型芯8从型腔中抽出,实现该处的先抽动作(如图3所示);而在先抽型芯8动作的同时,其外侧的第一滑块6会在第一滑块弹簧9的作用下继续压在制品的外部,这种结构可以保证先抽型芯8在运动时制品不会发生位移;而在此过程中,限位挡条10则随着滑块座2一同运动,并在第一限位槽11中滑动;

23.如图4所示,继续开模,滑块座2继续向斜上方运动,此时限位挡条10已经运动至第一限位槽11靠上的侧壁处,即滑块座2通过限位挡条10开始拉动第一滑块6向上运动,此过程中,先抽型芯8继续从制品中抽出,而滑动连接在第一滑块6上的第二滑块12则会在第二滑块弹簧15的作用下与工件保持相对固定,直至第二滑块12底部的限位部13与第一滑块6上的第二限位槽14的侧壁接触,此时第一滑块6便会拉动第二滑块12一同运动,从而实现第二滑块12端部与制品上翻边位置处的抽芯操作;

24.完全开模时,先抽型芯8全部从制品中抽出,此时滑块座2底端面上设置的限位凹槽恰好运动至弹簧顶丝16处,在弹簧顶丝16顶在限位凹槽中,防止滑块座2沿着倾斜面向下滑落;该状态下,本机构中的所有部分都离开型腔在水平方向上的投影轮廓,顶出机构将制品从型腔中顶出,即完成了如图1所示的工件的注塑成型加工操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1