注塑入子及注塑模具的制作方法

注塑入子及注塑模具

【技术领域】

1.本实用新型涉及注塑技术领域,具体的涉及一种注塑入子及注塑模具。

背景技术:

2.在注塑成型工艺中,塑胶材料通常会在高温熔融呈流动状态后,通过专用的设备注入模具中,并通过模具中的上模与下模配合形成的模穴成型产品,在模具中向模穴中注入熔融状态塑胶材料的部件叫做入子,在某些情况下,当模穴注满熔融状态塑胶材料后并进入凝固成型阶段后,入子的冷却时间决定了产品的最终成型时间,比如说,笔记本壳体注塑成型。

3.在现有技术中,笔记本壳体注塑成型时,多采用多点入胶的方式,即通过多个入子来注塑,且入子的体积较大,使得入子的冷却时间较长,从而导致笔记本壳体的成型周期较长,影响产品的产能,通过复制模的方法来解决产能问题,又有质量难以管控的问题。

4.鉴于此,实有必要提供一种注塑入子及注塑模具以克服现有技术的不足。

技术实现要素:

5.本实用新型的目的是提供一种注塑入子,旨在通过通过液冷的方式来降低入子的冷却时间。

6.为了实现上述目的,本实用新型提供一种注塑入子,包括柱状的本体,所述本体开设有注塑通道,所述塑通道沿所述本体的长度方向贯穿所述本体的两端,所述本体还开设有与所述注塑通道并行的液冷通道。

7.作为本实用新型注塑入子的一种改进,所述液冷通道呈螺旋状并环绕在所述注塑通道的外侧。

8.作为本实用新型注塑入子的一种改进,所述液冷通道包括第一螺旋段、第二螺旋段以及环形段,所述第一螺旋段与所述第二螺旋段并行形成双螺旋结构,所述环形段将所述第一螺旋段与所述第二螺旋段的同一端连通,所述第一螺旋段以及所述第二螺旋段远离所述环形段的一端均将所述本体的一端端面开口。

9.作为本实用新型注塑入子的一种改进,所述注塑通道包括第一端与远离所述第一端的第二端,所述注塑通道的横截面面积沿自所述第一端到靠近所述第二端的方向上逐渐减小,所述环形段设置在所述本体靠近所述第二端的位置处。

10.作为本实用新型注塑入子的一种改进,所述液冷通道与所述注塑通道均为圆形孔。

11.作为本实用新型注塑入子的一种改进,所述本体呈圆柱状,所述注塑通道与所述本体同轴设置。

12.作为本实用新型注塑入子的一种改进,所述本体的外径为20mm,所述液冷通道的内径为3mm。

13.作为本实用新型注塑入子的一种改进,所述本体通过金属粉末镭射造型复合加工

形成所述液冷通道。

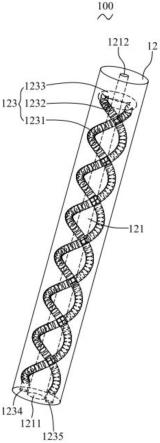

14.本实用新型还提供一种注塑模具,包括上述注塑入子。

15.与现有技术相比,本实用新型注塑入子的有益效果在于:通过在通过在本体上设置有注塑并行的液冷通道,使得注塑入子在注塑时可以通过液冷来快速降温,可以有效缩短注塑入子在注塑时的冷却时间,从而提高注塑效率。

16.在实际注塑过程中,原有的入子在冷却时需要46~48s,现采用注塑入子100后,冷却时间仅为15-16s,使得单套模具的产能提升1/2。同时,注塑入子100采用金属粉末镭射造型复合加工技术,使得模具的加工周期可以减少1/4,且注塑入子100可以做为模具的标准件来批量使用,既可以减少加工成本,又使得模具在长期使用过程中可以随时更换入子,提高了模具的可维护性,进而也可以降低使用成本。

17.为使实用新型的上述目的、特征和优点能更明显易懂,下文特举本实用新型较佳实施例,并配合所附附图,作详细说明如下。

【附图说明】

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

19.图1为本实用新型提供的注塑入子的透视立体示意图。

20.图2为图1所示注塑入子的剖视图。

21.其中,

22.100

‑‑

注塑入子;

23.12

‑‑

本体12;121

‑‑

注塑通道;123

‑‑

液冷通道;

24.1211

‑‑

第一端;1212

‑‑

第二端;

25.1231

‑‑

第一螺旋段;1232

‑‑

第二螺旋段;1233

‑‑

环形段;

26.1234

‑‑

入水口;1235

‑‑

出水口。

【具体实施方式】

27.为了使本实用新型的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本实用新型进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本实用新型,并不是为了限定本实用新型。

28.请参考图1与图2,本实用新型提供一种注塑入子100,主要解决入子快速冷却的问题。

29.在本实用新型的实施例中,注塑入子100包括柱状的本体12,本体12开设有注塑通道121,塑通道沿本体12的长度方向贯穿本体12的两端,本体12还开设有与注塑通道121并行的液冷通道123,通过液冷通道123使得注塑入子100可以通过液冷的方式来散热,可以较大的提高注塑入子100的冷却速度,同时液冷通道123与注塑通道121并行设置,使得整个注塑入子100的散热更加均匀,可以提高注塑效果。

30.进一步地,在一个实施例中,液冷通道123呈螺旋状并环绕在注塑通道121的外侧,

这样既可以拉长液冷通道123的长度,又能使得液冷效果可以覆盖注塑通道121的各个部位,也就可以提高冷却效果。

31.具体的,液冷通道123可以包括第一螺旋段1231、第二螺旋段1232以及环形段1233,第一螺旋段1231与第二螺旋段1232并行形成双螺旋结构,环形段1233将第一螺旋段1231与第二螺旋段1232的同一端连通,且第一螺旋段1231以及第二螺旋段1232远离环形段1233的一端均将本体12的一端端面开口,以作为液冷通道123的入水口1234与出水口1235。可以理解,双螺旋结构使得液冷通道123的液冷效果可以更加彻底的覆盖注塑通道121的各个部位。

32.在本实施例中,本体12呈圆柱状,液冷通道123与注塑通道121均为圆形孔,其中注塑通道121还与本体12同轴设置,圆形的液冷通道123可以体积相同的情况下增加冷却液的散热面积,也就可以提高冷却效果,注塑通道121与本体12同轴,可以利于美观。在本实施方式中,本体12的外径为20mm,液冷通道123的内径为3mm。

33.进一步地,在一个实施例中,为了提高注塑通道121的注塑效果,注塑通道121两端的尺寸不一,具体的,注塑通道121包括第一端1211与远离第一端1211的第二端1212,其中第一端1211作为注塑入口以引入熔融状态塑胶材料,第二端1212作为注塑出口以射出熔融状态塑胶材料,且注塑通道121的横截面面积沿自第一端1211到靠近第二端1212的方向上逐渐减小,可以提高第二端1212射出熔融状态塑胶材料的速度,也就可以提高注塑效率。在这里,为了保证注塑通道121内可以均匀降温,液冷通道123第二端1212环形段1233设置在本体12靠近第二端1212的位置处,使得热量更为集中的第一端1211更靠近液冷通道123的冷段,从而达到均匀降温的目的。

34.进一步地,在一个实施例中,本体12通过金属粉末镭射造型复合加工形成液冷通道123,即注塑入子100通过3d打印技术进行制造,使得注塑入子100可以一次成型,缩短了注塑入子100的制造时间,利于注塑入子100标准化生产。

35.综上所述,本实用新型提供的注塑入子100,通过在通过在本体12上设置有注塑并行的液冷通道123,使得注塑入子100在注塑时可以通过液冷来快速降温,可以有效缩短注塑入子100在注塑时的冷却时间,从而提高注塑效率。

36.在实际注塑过程中,原有的入子在冷却时需要46~48s,现采用注塑入子100后,冷却时间仅为15-16s,使得单套模具的产能提升1/2。同时,注塑入子100采用金属粉末镭射造型复合加工技术,使得模具的加工周期可以减少1/4,且注塑入子100可以做为模具的标准件来批量使用,既可以减少加工成本,又使得模具在长期使用过程中可以随时更换入子,提高了模具的可维护性,进而也可以降低使用成本。

37.本实用新型还提供一种注塑模具,该注塑模具至少包括一个上述任一个实施例中的注塑入子100,可以理解,通过注塑入子100可以有效注塑时需要的冷却时间,从而降低产品成型周期,进而提高模具的生产效率。

38.本实用新型并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本实用新型并不限于特定的细节、代表性的设备和这里示出与描述的图示示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1