一种防划痕的聚氨酯小环带组件生产设备的制作方法

1.本实用新型属于自动化生产传输装置技术领域,具体涉及一种太阳能电池板输送防划痕的聚氨酯小环带组件生产设备。

背景技术:

2.在光伏电池组件封装生产过程中,按照生产工艺将各个单元和功能性设备组成自动化生产线。现有的传输载体采用以下几种传输方式:1、同步带传输:由两条或多条同步带构成太阳能电池板的传输载体,通过同步带将太阳能电池板从前一工位输送到下一工位,以达到传输太阳能电池板的效果。2、尼龙滚轮传输:当太阳能电池板尺寸较大时,或电池板需要前后、左右双向传输时,大多采用尼龙滚轮为太阳能电池板的传输载体。3、辊筒传输:以电动辊筒或机械传动辊筒等驱动方式为太阳能电池板的传输载体。

3.上述传输方式的主要弊端是:使太阳能电池板表面产生划痕和摩擦印迹,致使清洗工位在规定的生产节拍下很难将其清洗干净,影响产品的外观质量。为此,一种防划痕的聚氨酯小环带组件应运而生,聚氨酯小环带组件包括轮毂,轮毂外为聚氨酯小环带,聚氨酯小环带由聚氨酯带基和表面附着的尼龙布构成;目前对于小尺寸的聚氨酯小环带组件没有很好的生产设备。

技术实现要素:

4.本实用新型就是针对上述问题,提供一种生产效率高,加工方便的防划痕的聚氨酯小环带组件。

5.为了实现本实用新型的上述目的,本实用新型采用如下技术方案,本实用新型包括熔接装置、接驳设备和压入设备,其特征在于:所述熔接装置包括筒体和筒体的支撑座,相应于筒体内下表面设置有活动热风枪;所述接驳设备包括柱状模具,柱状模具一端设置有固定支脚,另一端设置有可拆卸支脚;柱状模具上表面由下至上依次设置有绝缘定位胶片和特氟龙胶带纸;相对于特氟龙胶带纸设置有加热板,加热板的加热面与特氟龙胶带纸对应;所述压入设备包括外模和内模,外模为筒形,外模内表面设置有下压卡槽,所述内模设置为圆台形,内模的大圆直径小于等于外模的内径。

6.作为本实用新型的一种优选方案,所述熔接装置的支撑座包括座体,座体两侧设置有支撑轮,座体一端设置有限位挡。

7.作为本实用新型的另一种优选方案,所述加热板的加热面表面设置有环氧板。

8.本实用新型的有益效果:1、本实用新型能根据小环带组件的轮毂要求,任意裁切带宽、带长,使用合适的筒体即可完成加工,适应性强,操作简单方便。

9.2、本实用新型采用初粘接措施为最终接驳奠定了基础。

10.3、本实用新型能实现一次多组进行接驳,是原始接驳效率的十几倍。

11.4、本实用新型采用压入设备,压入设备形成内外导模压合结构,提高小环带的装配效率,保证了小环带组件的装机质量。

附图说明

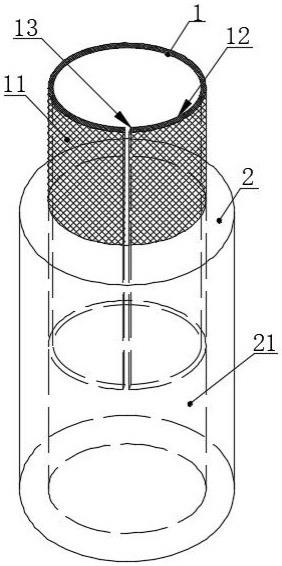

12.图1是本实用新型筒体和聚氨酯小环带组装的结构示意图。

13.图2是熔接装置的结构示意图。

14.图3是接驳设备的结构示意图。

15.图4是压入设备的结构示意图。

16.附图中:1为聚氨酯小环带、11为尼龙布、12为聚氨酯带基、13为小环带接缝处、2为筒体、21为筒体的内径、3为熔接装置、31为活动热风枪、32为支撑轮、33为支撑座、34为限位挡、4为轮毂、41为限位边、42为限位槽、43为轴承安装孔、44为光轴安装孔、5为接驳设备、51为固定支脚、52为绝缘定位胶片、53为特氟龙胶带纸、54为环氧板、55为加热板、56为可拆卸支脚、57为柱状模具、6为压入设备、61为外模、62为内模、63为下压卡槽。

具体实施方式

17.本实用新型包括熔接装置3、接驳设备5和压入设备6,其特征在于:所述熔接装置3包括筒体2和筒体2的支撑座33,相应于筒体2内下表面设置有活动热风枪31;所述接驳设备5包括柱状模具57,柱状模具57一端设置有固定支脚51,另一端设置有可拆卸支脚56;柱状模具57上表面由下至上依次设置有绝缘定位胶片52和特氟龙胶带纸53;相对于特氟龙胶带纸53设置有加热板55,加热板55的加热面与特氟龙胶带纸53对应;所述压入设备6包括外模61和内模62,外模61为筒形,外模61内表面设置有下压卡槽63,所述内模62设置为圆台形,内模62的大圆直径小于等于外模61的内径。

18.作为本实用新型的一种优选方案,所述熔接装置3的支撑座33包括座体,座体两侧设置有支撑轮32,座体一端设置有限位挡34。

19.作为本实用新型的另一种优选方案,所述加热板55的加热面表面设置有环氧板54。

20.所述活动热风枪31可由手动控制,也可使用导轨和活动热风枪31配合,利用驱动机构移动活动热风枪31。

21.实施例:如图1~图4,太阳能电池板防划痕的聚氨酯小环带1组件包括,轮毂4与小环带。轮毂4为工程塑料材质,经一次性注塑成型。轮毂4的两端设有限位边41形成限位槽42。将聚氨酯小环带1与其组装后,构成一个带轮整体,称之为小环带组件。轮毂4两端设有轴承安装孔43与传输驱动轴组合。也可利用驱动轴安装孔直接安装驱动轴与其构成一体。

22.本实用新型采用聚氨酯小环带1片接驳的方法,制作成小环带组件,由于本实用新型的结构特点,本实用新型能一次接驳多组聚氨酯小环带1,接驳效率是传统一对一接驳效率的几十倍。采用内外导模压合工装,提高小环带组件的装配效率,并保证了小环带组件的装机质量。

23.聚氨酯小环带1由0.5mm厚的尼龙布11为其表面传输载体,使其与聚氨酯带基12加工形成3mm的总厚度。采用尼龙布11为传输载体,使太阳能电池板表面在传输过程中不会留有划痕和摩擦印迹。所述聚氨酯小环带1的带宽尺寸为150mm~200mm,邵氏a硬度为80。

24.聚氨酯小环带1可按照轮毂4外径及其宽度尺寸,将聚氨酯小环带1裁切成所需要的带长和带宽。

25.将裁切好的聚氨酯小环带1片装入对应的筒体2的内径中,通过加热板55对聚氨酯

小环带1片接缝处进行初部粘接。具体实施的方法是,由人工将聚氨酯小环带1片卷成桶状,穿入筒体2内。固定筒体2,使其定位在支撑座33上,熔接装置3加热至300

°

c,此时熔接装置3上的活动热风枪31沿聚氨酯小环带1的小环带接缝处13往返移动2s,将小环带接缝处13的聚氨酯吹融化,初粘接连成一组聚氨酯小环带1。

26.将接驳设备5的柱状模具57的上方设有绝缘定位胶片52,所述柱状模具57的一端设有与固定支脚51等高的可拆卸支脚56,所述可拆卸支脚56可以移出,将聚氨酯小环带1套装入熔接装置3,将聚氨酯小环带1套装入柱状模具57,其接缝处朝上并居中于柱状模具57,然后,再将可拆卸支脚56复位至支撑处。将特氟龙胶带纸53贴合于聚氨酯小环带1的接缝处,上面再铺设一块环氧板54,接通熔接装置3,对一组或多组聚氨酯小环带1的接缝进行一次接驳,加热板55温度控制在300

°

c,接驳时间为40 s ~ 60 s,一次可接驳多组小环带套,大大提高了接驳效率和质量。接驳后强度可达800n~1000n,满足传输要求。

27.接驳后的聚氨酯小环带1,根据需要裁切成与轮毂4匹配的带宽。

28.将裁切后的聚氨酯小环带1利用压入设备6装压入轮毂4。具体实施的方法是,由人工将聚氨酯小环带1装入外模61,然后,再将内模62穿入聚氨酯小环带1内孔。将轮毂4的限位边41引入聚氨酯小环带1的内孔,对外模61施加压力,将聚氨酯小环带1徐徐压入轮毂4的限位槽42内,完成小环带组件的组装,最后将小环带组件装入至传输轴,构成传输载体。

29.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1