航空用复合材料模具薄壳型面热压成型工装的制作方法

1.本实用新型涉及一种航空用复合材料模具薄壳型面热压成型工装。

背景技术:

2.复合材料广泛应用于航空、航天、汽车、医疗等领域,航空用复合材料零件型面尺寸大的,型腔深,导致制造航空用复合材料零件的热压成型模具体积大,重量大,移动难大,在热压成型复合材料零件时一般采用框架式模具,但此种工艺方法中热压型板会产生弹性形变,在板材毛料进行冲、剪分离等初加工制成零件和焊接组装成型过程中以及生产、运输过程中,可能会出现各种各样的弹性变形,产生这类变形影响热压成型模具及复合材料产品型面精度,甚至会造成复合材料产品报废,如果能降低航空用复合材料的制造中所使用的热压成型模具的薄壳型面的弹性变形就可以降低成本并提高航空用复合材料零件精度;为了克服这些不足,本实用新型设计一种航空用复合材料模具薄壳型面热压成型工装,用来制造模具的薄壳型面,适合于适合于复合材料零件小于2000mm米,腔深为 850~1300mm。

技术实现要素:

3.本实用新型所要解决的技术问题是由于航空用复合材料零件型面尺寸大,型腔深,导致制造航空用复合材料零件的热压成型变形大,甚至超差废品,造成制造成本高,为了提高航空用复合材料模具的薄壳型面的精度,减少受热变形,提高复合材料精度,为了克服这些不足,设计一种减少薄壳型面变形的工装,作为制造模具的薄壳型面热压成型的辅助工装,本实用新型涉及一种航空用复合材料模具薄壳型面热压成型工装,由热压上模组件、热压下模组件、薄壳型面、定位销组件等四部分组成,该实用新型与传统航空用复合材料产品热压模具相比,具有能够实现模具产品生产高效、制造成本低、模具重量轻的优点。

4.本实用新型解决其技术问题所采用的技术方案是:

5.航空用复合材料模具薄壳型面热压成型工装,由热压上模组件(1)、热压下模组件(2)、薄壳型面 (3)、定位销组件(4)组成,其特征在于:所述热压上模组件(1)、热压下模组件(2)与定位销组件(4)组成热压成型工装,通过热压成型制造航空用复合材料模具薄壳型面(3)。

6.所述热压上模组件(1)由27种型板组成,采用7~8mm厚度普通钢板制成,相互之间采用插槽插接、卡扣与卡槽连接及焊接刚性连接方式组成网格式框架结构,热压上模组件(1)是由上模后型板(1-1)、上模左型板一(1-2)、上模前型板一(1-3)、上模前型板二(1-4)、上模前型板三(1-5)、上模右型板一 (1-6)、上模中横型板一(1-7)、上模中横型板二(1-8)、上模中横型板三(1-9)、上模中横型板四(1-10)、上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)、上模中纵型板五(1-15)、上模中纵型板六(1-16)、上模中纵型板七(1-17)、上模特征曲面型板一 (1-18)、上模特征曲面型板二(1-19)、上模特征曲面型板三(1-20)、上模特征曲面型板四(1-21)、上模特征曲面型板五(1-22)、上模特征曲面型板六(1-23)、上模特征曲面型板七(1-24)、上模特征曲面型板八

2)、下模前型板一(2-3)、下模前型板二(2-4)、下模前型板三(2-5)、下模右型板一(2-6)相互之间采用焊接刚性连接围成热压下模组件(2)的外框架;所述下模中横型板一(2-7)、下模中横型板二(2-8)、下模中横型板三(2-9)、下模中横型板四(2-10)分别与下模左型板一(2-2)、下模前型板二(2-4)采用型板卡扣四(2-10-4)、型板卡槽孔十二(2-2-3)、型板卡槽孔十四(2-4-3)刚性连接;所述下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)分别与下模后型板(2-1)采用型板卡扣五(1-11-4)、型板卡槽孔十一(2-1-3)刚性连接;所述下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)与下模特征曲面型板九(2-26)采用型板插槽五(2-11-3)、型板插槽四(2-10-3)插接连接,插接装配间隙为0.8~1.8mm;所述下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)与下模前型板一(2-3)采用型板卡扣五(1-11-4)、型板卡槽孔十三(2-3-3)刚性连接;所述下模特征曲面型板一(2-18)、下模特征曲面型板二(2-19)、下模特征曲面型板三(2-20)、下模特征曲面型板四(2-21)、下模特征曲面型板五(2-22)、下模特征曲面型板六(2-23)、下模特征曲面型板七(2-24)、下模特征曲面型板八(2-25)为特征曲面型板,间隔布置在下模左型板一(2-2)、下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)、下模前型板二(2-4)之间,采用焊接方式刚性连接,此处拼焊型板曲率变化较大,增加特征曲面型板能更好的保证型面准确度以及较少型面弹性变形造成后期更多的维修校正。

10.所述下模后型板(2-1)由基体十一(2-1-1)、型面十一(2-1-2)、7个型板卡槽孔十一(2-1-3)、2 个型板孔十一(2-1-4)成,基体十一(2-1-1)的外形采用线切割设备进行加工,型面十一(2-1-2)的数模与薄壳型面(3)相一致,型板卡槽孔十一(2-1-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定;所述下模左型板一(2-2)由基体十二(2-2-1)、型面十二(2-2-2)、3个型板卡槽孔十二(2-2-3)、2个型板孔十二(2-2-4)组成,基体十二(2-2-1)的外形采用线切割设备进行加工,型面十二(2-2-2)的数模与薄壳型面(3)相一致,型板卡槽孔十二(2-2-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定;所述下模前型板一(2-3)由基体十三(2-3-1)、型面十三(2-3-2)、3个型板卡槽孔十三(2-3-3)组成,基体十三(2-3-1)的外形采用线切割设备进行加工,型面十三(2-3-2)的数模与薄壳型面(3)相一致,型板卡槽孔十三(2-3-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定;所述下模前型板二(2-4)由基体十四(2-4-1)、型面十四(2-4-2)、3个型板卡槽孔十四(2-4-3)、2个型板孔十四(2-4-4)组成,基体十四(2-4-1)的外形采用线切割设备进行加工,型面十四(2-4-2)的数模与薄壳型面(3)相一致,型板卡槽孔十四(2-4-3) 间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定;所述下模前型板三 (2-5)和下模右型板一(2-6)结构组成相同,以下模前型板三(2-5)为代表,说明这二种型板的结构组成,下模前型板三(2-5)由基体十五(2-5-1)、型面十五(2-5-2)、型板孔十王(2-5-3)组成,基体十五 (2-5-1)的外形采用线切割设备进行加工,型面十五(2-5-2)的数模与薄壳型面(3)相一致;所述所述下模特征曲面型板九(2-26)、下模中横型板一(2-7)、下模中横型板二(2-8)、下模中横型

板三(2-9)、下模中横型板四(2-10)结构组成相同,以下模中横型板四(2-26)为代表,说明这五种型板的结构组成,下模中横型板四(2-10)由基体十六(2-10-1)、型面十六(2-10-2)、7个型板插槽四(2-10-3)、2个型板卡扣四(2-10-4)组成,基体十六(2-10-1)的外形采用线切割设备进行加工,型面十六(2-10-2)的数模与薄壳型面(3)相一致;所述下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三 (2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七 (2-17)结构组成相同,以下模中纵型板一(2-11)为代表,说明这七种型板的结构组成,下模中纵型板一(2-11)由基体十七(2-11-1)、型面十七(2-11-2)、型板插槽五(2-11-3)、2个型板卡扣五(1-11-4) 组成,基体十七(2-11-1)的外形采用线切割设备进行加工,型面十七(2-11-2)的数模与薄壳型面(3) 相一致;所述下模特征曲面型板一(2-18)、下模特征曲面型板二(2-19)、下模特征曲面型板七(2-24)、下模特征曲面型板八(2-25)结构组成相同,以下模特征曲面型板一(2-18)为代表,说明这四种型板的结构组成,下模特征曲面型板一(2-18)由基体六(2-18-1)、型面六(2-18-2)组成,基体六(2-18-1)的外形采用线切割设备进行加工,型面六(2-18-2)的数模与薄壳型面(3)相一致;所述下模特征曲面型板三(2-20)、下模特征曲面型板四(2-21)、下模特征曲面型板五(2-22)、下模特征曲面型板六(2-23)结构组成相同,以下模特征曲面型板三(2-20)为代表,说明这四种型板的结构组成,下模特征曲面型板三(2-20)由基体十八(2-20-1)、型面十八(2-20-2)组成,基体十八(2-20-1)的外形采用线切割设备进行加工,型面十八(2-20-2)的数模与薄壳型面(3)相一致。

11.所述薄壳型面(3)由薄壳型面一(3-1)、薄壳型面二(3-2)对称组成,采用焊接刚性连接,在薄壳型面一(3-1)、薄壳型面二(3-2)背面分别设计有2个定位肓孔,用于合模时进行定位,在上模组件(1)与热压下模组件(2)上热压成型薄壳型面一(3-1)、薄壳型面二(3-2)。

12.所述定位销组件(4)与下模左型板一(2-2)、下模前型板二(2-4)、下模中横型板三(2-9)采用焊接刚性连接;定位销组件(4)由基体十九(4-1)、定位销孔(4-2)组成,共有2件定位销组件(4),通过2 个定位销孔(4-2)、定位销及薄壳型面一(3-1)、薄壳型面二(3-2)背面的2个定位肓孔进行定位,保证合模时薄壳型面一(3-1)、薄壳型面二(3-2)位置。

附图说明

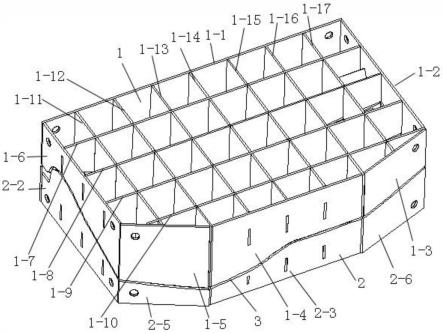

13.图1是本实用新型的立体结构示意图。

14.图2是本实用新型的热压上模组件(1)立体结构示意图。

15.图3是本实用新型的热压下模组件(2)结构示意图。

16.图4是本实用新型的上模后型板(1-1)立体结构示意图。

17.图5是本实用新型的上模左型板一(1-2)立体结构示意图。

18.图6是本实用新型的上模前型板一(1-3)立体结构示意图。

19.图7是本实用新型的上模前型板二(1-4)立体结构示意图。

20.图8是本实用新型的上模中横型板一(1-7)立体结构示意图。

21.图9是本实用新型的上模中纵型板一(1-11)立体结构示意图。

22.图10是本实用新型的上模中纵型板三(1-13)立体结构示意图。

23.图11是本实用新型的上模特征曲面型板一(1-18)立体结构示意图。

24.图12是本实用新型的下模后型板(2-1)立体结构示意图。

25.图13是本实用新型的下模左型板一(2-2)立体结构示意图。

26.图14是本实用新型的下模前型板一(2-3)立体结构示意图。

27.图15是本实用新型的下模前型板二(2-4)立体结构示意图。

28.图16是本实用新型的下模前型板三(2-5)立体结构示意图。

29.图17是本实用新型的下模中横型板四(2-10)立体结构示意图。

30.图18是本实用新型的下模中纵型板一(2-11)立体结构示意图。

31.图19是本实用新型的下模特征曲面型板一(2-18)立体结构示意图。

32.图20是本实用新型的下模特征曲面型板三(2-20)立体结构示意图。

33.图21是本实用新型的定位销组件(4)立体结构示意图。

34.1-热压上模组件,2-热压下模组件,3-薄壳型面,4-定位销组件。

具体实施方式

35.本技术方案还可以通过以下技术措施来实现并下面结合附图对本实用新型作进一步的描述:

36.图1是本实用新型的立体结构示意图,航空用复合材料模具薄壳型面热压成型工装,由热压上模组件(1)、热压下模组件(2)、薄壳型面(3)、定位销组件(4)组成,其特征在于:所述热压上模组件(1)、热压下模组件(2)与定位销组件(4)组成热压成型工装,通过热压成型制造航空用复合材料模具薄壳型面(3)。

37.图2是本实用新型的热压上模组件(1)立体结构示意图,所述热压上模组件(1)由27种型板组成,采用7~8mm厚度普通钢板制成,相互之间采用插槽插接、卡扣与卡槽连接及焊接刚性连接方式组成网格式框架结构;热压上模组件(1)是由上模后型板(1-1)、上模左型板一(1-2)、上模前型板一(1-3)、上模前型板二(1-4)、上模前型板三(1-5)、上模右型板一(1-6)、上模中横型板一(1-7)、上模中横型板二(1-8)、上模中横型板三(1-9)、上模中横型板四(1-10)、上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)、上模中纵型板五(1-15)、上模中纵型板六(1-16)、上模中纵型板七(1-17)、上模特征曲面型板一(1-18)、上模特征曲面型板二(1-19)、上模特征曲面型板三(1-20)、上模特征曲面型板四(1-21)、上模特征曲面型板五(1-22)、上模特征曲面型板六(1-23)、上模特征曲面型板七(1-24)、上模特征曲面型板八(1-25)、上模特征曲面型板九(1-26)、上模特征曲面型板十(1-27)组成,27种型板相互之间通过插槽插接、卡扣与卡槽刚性连接网格式框架结构,网格间隔尺寸为200~300m,具体网格数量和间隔尺寸由复合材料产品零件和薄壳型面(3)决定;上模后型板(1-1)、上模左型板一(1-2)、上模前型板一(1-3)、上模前型板二(1-4)、上模前型板三 (1-5)、上模右型板一(1-6)相互之间采用焊接刚性连接围成热压上模组件(1)的外框架;上模后型板 (1-1)与上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板六(1-16)、上模中纵型板七 (1-17)采用型板卡槽孔一(1-1-3)、型板卡扣二(1-11-4)刚性连接;上模后型板(1-1)与上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)采用型板卡槽孔一(1-1-3)、型板卡扣三 (1-12-4)刚性连接;上模前型板二(1-4)与上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)采用型板卡槽孔三(1-4-3)、型板卡扣三(1-12-4)刚性连接;上模中横型

板一(1-7)、上模中横型板二(1-8)、上模中横型板三(1-9)分别与上模左型板一(1-2)、上模右型板一(1-6)采用型板卡扣一(1-7-4)、型板卡槽孔二(1-2-3)刚性连接;上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)、上模中纵型板五(1-15)、上模中纵型板六(1-16)、上模中纵型板七(1-17)分别与上模中横型板一(1-7)、上模中横型板二(1-8)、上模中横型板三(1-9) 相互之间采用型板插槽二(1-11-3)、型板插槽一(1-7-3)插接连接,插接装配间隙为0.8~1.8mm;上模中横型板四(1-10)与上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)、上模中纵型板五(1-15)、上模中纵型板六(1-16)、上模中纵型板七(1-17)采用型板插槽六、型板插槽一(1-7-3)插接连接,插接装配间隙为0.8~1.8mm;上模特征曲面型板一 (1-18)、上模特征曲面型板二(1-19)、上模特征曲面型板三(1-20)、上模特征曲面型板四(1-21)、上模特征曲面型板五(1-22)、上模特征曲面型板六(1-23)、上模特征曲面型板七(1-24)、上模特征曲面型板八(1-25)、上模特征曲面型板九(1-26)、上模特征曲面型板十(1-27)为特征曲面型板,间隔布置在上模右型板一(1-6)、上模中横型板四(1-10)、上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板三(1-13)、上模中纵型板四(1-14)、上模中纵型板五(1-15)、上模中纵型板六(1-16)、上模中纵型板七(1-17)、上模左型板一(1-2)之间,采用焊接方式刚性连接组成空间网格框架,在薄壳型面曲率变化较大处,增加特征曲面型数量,从而增加刚度,获得更好的薄壳型面精度以及较少薄壳型面弹性变形造成后期更多的维修校正。

38.图3是本实用新型的热压下模组件(2)结构示意图,所述热压下模组件(2)由26种型板组成,采用7~8mm厚度普通钢板制成,相互之间采用插槽插接、卡扣与卡槽连接及焊接刚性连接方式组成网格式框架结构;热压下模组件(2)是由下模后型板(2-1)、下模左型板一(2-2)、下模前型板一(2-3)、下模前型板二(2-4)、下模前型板三(2-5)、下模右型板一(2-6)、下模中横型板一(2-7)、下模中横型板二(2-8)、下模中横型板三(2-9)、下模中横型板四(2-10)、下模中纵型板一(2-11)、下模中纵型板二 (2-12)、下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)、下模中纵型板六 (2-16)、下模中纵型板七(2-17)、下模特征曲面型板一(2-18)、下模特征曲面型板二(2-19)、下模特征曲面型板三(2-20)、下模特征曲面型板四(2-21)、下模特征曲面型板五(2-22)、下模特征曲面型板六(2-23)、下模特征曲面型板七(2-24)、下模特征曲面型板八(2-25)、下模特征曲面型板九(2-26)组成,26种型板相互之间通过插槽插接、卡扣与卡槽刚性连接同等间隔距离网格式框架结构,网格间隔尺寸为200~300mm,具体网格数量和间隔尺寸由复合材料产品零件和薄壳型面(3)决定;下模后型板 (2-1)、下模左型板一(2-2)、下模前型板一(2-3)、下模前型板二(2-4)、下模前型板三(2-5)、下模右型板一(2-6)相互之间采用焊接刚性连接围成热压下模组件(2)的外框架;下模中横型板一(2-7)、下模中横型板二(2-8)、下模中横型板三(2-9)、下模中横型板四(2-10)分别与下模左型板一(2-2)、下模前型板二(2-4)采用型板卡扣四(2-10-4)、型板卡槽孔十二(2-2-3)、型板卡槽孔十四(2-4-3)刚性连接;下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四 (2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)分别与下模后型板 (2-1)采用型板卡扣五(1-11-4)、型板卡槽孔十一(2-1-3)刚性连接;下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五

(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)与下模特征曲面型板九(2-26)采用型板插槽五(2-11-3)、型板插槽四(2-10-3)插接连接,插接装配间隙为0.8~1.8mm;下模中纵型板三(2-13)、下模中纵型板四 (2-14)、下模中纵型板五(2-15)与下模前型板一(2-3)采用型板卡扣五(1-11-4)、型板卡槽孔十三 (2-3-3)刚性连接;定位销组件(4)与下模左型板一(2-2)、下模前型板二(2-4)、下模中横型板三(2-9) 采用焊接刚性连接;下模特征曲面型板一(2-18)、下模特征曲面型板二(2-19)、下模特征曲面型板三 (2-20)、下模特征曲面型板四(2-21)、下模特征曲面型板五(2-22)、下模特征曲面型板六(2-23)、下模特征曲面型板七(2-24)、下模特征曲面型板八(2-25)为特征曲面型板,间隔布置在下模左型板一 (2-2)、下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四 (2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)、下模前型板二(2-4) 之间,采用焊接方式刚性连接,此处拼焊型板曲率变化较大,增加特征曲面型板能更好的保证型面准确度以及较少型面弹性变形造成后期更多的维修校正。

39.图4是本实用新型的上模后型板(1-1)立体结构示意图,所述上模后型板(1-1)由基体一(1-1-1)、型面一(1-1-2)、7个型板卡槽孔一(1-1-3)、2个型板孔一(1-1-4)组成,基体一(1-1-1)的外形采用线切割设备进行加工,型面一(1-1-2)的数模与薄壳型面(3)相一致,型板卡槽孔一(1-1-3)间距尺寸为 200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定。

40.图5是本实用新型的上模左型板一(1-2)立体结构示意图,所述上模左型板一(1-2)与上模右型板一(1-6)采用相同结构,以上模左型板一(1-2)代表,说明这两种型板结构组成,上模左型板一(1-2) 由基体二(1-2-1)、型面二(1-2-2)、3个型板卡槽孔二(1-2-3)、2个型板孔二(1-2-4)组成,基体二 (1-2-1)的外形采用线切割设备进行加工,型面二(1-2-2)的数模与薄壳型面(3)相一致,型板卡槽孔二(1-2-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定。

41.图6是本实用新型的上模前型板一(1-3)立体结构示意图,所述上模前型板一(1-3)与上模前型板三(1-5)采用相同结构,以上模前型板一(1-3)代表,说明这两种型板结构组成,上模前型板一(1-3) 由基体三(1-3-1)、型面三(1-3-2)、型板孔三(1-3-3)组成,基体三(1-3-1)的外形采用线切割设备进行加工,型面三(1-3-2)的数模与薄壳型面(3)相一致。

42.图7是本实用新型的上模前型板二(1-4)立体结构示意图,所述上模前型板二(1-4)由基体四 (1-4-1)、型面四(1-4-2)、型板卡槽孔三(1-4-3)组成,基体四(1-4-1)的外形采用线切割设备进行加工,型面四(1-4-2)的数模与薄壳型面(3)相一致,型板卡槽孔三(1-4-3)间距尺寸为200~300mm,并与上模后型板(1-1)卡槽孔的间距一致。

43.图8是本实用新型的上模中横型板一(1-7)立体结构示意图,所述上模中横型板一(1-7)、上模中横型板二(1-8)、上模中横型板三(1-9)结构组成相同,以上模中横型板一(1-7)为代表,说明这三种型板的结构组成,上模中横型板一(1-7)由基体七(1-7-1)、型面七(1-7-2)、7个型板插槽一(1-7-3)、2个型板卡扣一(1-7-4)组成,基体七(1-7-1)的外形采用线切割设备进行加工,型面七(1-7-2)的数模与薄壳型面(3)相一致,型板插槽一(1-7-3)间距尺寸为200~300mm,与上模后型板(1-1)卡槽孔的间距一致。

44.图9是本实用新型的上模中纵型板一(1-11)立体结构示意图,所述上模中纵型板一(1-11)、上模中纵型板二(1-12)、上模中纵型板六(1-16)、上模中纵型板七(1-17)结构组

成相同,以上模中纵型板一(1-11)为代表,说明这四种型板的结构组成,上模中纵型板一(1-11)由基体八(1-11-1)、型面八 (1-11-2)、3个型板插槽二(1-11-3)、型板卡扣二(1-11-4)组成,基体八(1-11-1)的外形采用线切割设备进行加工,型面八(1-11-2)的数模与薄壳型面(3)相一致,型板插槽二(1-11-3)间距尺寸为200~ 300mm,与上模左型板一(1-2)卡槽孔的间距一致。

45.图10是本实用新型的上模中纵型板三(1-13)立体结构示意图,所述上模中纵型板三(1-13)、上模中纵型板四(1-14)、上模中纵型板五(1-15)结构组成相同,以上模中纵型板三(1-13)为代表,说明这三种型板的结构组成,上模中纵型板三(1-13)由基体九(1-13-1)、型面九(1-13-2)、3个型板插槽三(1-13-3)、2个型板卡扣六(1-13-4)组成,基体九(1-13-1)的外形采用线切割设备进行加工,型面九(1-13-2)的数模与薄壳型面(3)相一致,型板插槽三(1-13-3)间距尺寸为200~300mm,与上模左型板一(1-2)卡槽孔的间距一致。

46.图11是本实用新型的上模特征曲面型板一(1-18)立体结构示意图,所述上模特征曲面型板一(1-18)、上模特征曲面型板二(1-19)、上模特征曲面型板三(1-20)、上模特征曲面型板四(1-21)、上模特征曲面型板五(1-22)、上模特征曲面型板六(1-23)、上模特征曲面型板七(1-24)、上模特征曲面型板八(1-25)、上模特征曲面型板九(1-26)、上模特征曲面型板十(1-27)结构组成相同,以上模特征曲面型板一(1-18)为代表,说明这10种特征曲面型板的结构组成,上模特征曲面型板一(1-18)由基体十(1-18-1)、型面十(1-18-2)组成,基体十(1-18-1)的外形采用线切割设备进行加工,型面十 (1-18-2)的数模与薄壳型面(3)相一致。

47.图12是本实用新型的下模后型板(2-1)立体结构示意图,所述下模后型板(2-1)由基体十一 (2-1-1)、型面十一(2-1-2)、7个型板卡槽孔十一(2-1-3)、2个型板孔十一(2-1-4)组成,基体十一 (2-1-1)的外形采用线切割设备进行加工,型面十一(2-1-2)的数模与薄壳型面(3)相一致,型板卡槽孔十一(2-1-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定。

48.图13是本实用新型的下模左型板一(2-2)立体结构示意图,所述下模左型板一(2-2)由基体十二 (2-2-1)、型面十二(2-2-2)、3个型板卡槽孔十二(2-2-3)、2个型板孔十二(2-2-4)组成,基体十二 (2-2-1)的外形采用线切割设备进行加工,型面十二(2-2-2)的数模与薄壳型面(3)相一致,型板卡槽孔十二(2-2-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定

49.图14是本实用新型的下模前型板一(2-3)立体结构示意图,所述下模前型板一(2-3)由基体十三 (2-3-1)、型面十三(2-3-2)、3个型板卡槽孔十三(2-3-3)组成,基体十三(2-3-1)的外形采用线切割设备进行加工,型面十三(2-3-2)的数模与薄壳型面(3)相一致,型板卡槽孔十三(2-3-3)间距尺寸为 200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定。

50.图15是本实用新型的下模前型板二(2-4)立体结构示意图,下模前型板二(2-4)由基体十四 (2-4-1)、型面十四(2-4-2)、3个型板卡槽孔十四(2-4-3)、2个型板孔十四(2-4-4)组成,基体十四 (2-4-1)的外形采用线切割设备进行加工,型面十四(2-4-2)的数模与薄壳型面(3)相一致,型板卡槽孔十四(2-4-3)间距尺寸为200~300mm,具体间隔尺寸由复合材料产品零件和薄壳型面(3)决定。

51.图16是本实用新型的下模前型板三(2-5)立体结构示意图,下模前型板三(2-5)和下模右型板一 (2-6)结构组成相同,以下模前型板三(2-5)为代表,说明这二种型板的结构组成,下模前型板三(2-5) 由基体十五(2-5-1)、型面十五(2-5-2)、型板孔十王(2-5-3)组成,基体十五(2-5-1)的外形采用线切割设备进行加工,型面十五(2-5-2)的数模与薄壳型面(3)相一致。

52.图17是本实用新型的下模中横型板四(2-10)立体结构示意图,所述下模特征曲面型板九(2-26)、下模中横型板一(2-7)、下模中横型板二(2-8)、下模中横型板三(2-9)、下模中横型板四(2-10)结构组成相同,以下模中横型板四(2-26)为代表,说明这五种型板的结构组成,下模中横型板四(2-10)由基体十六(2-10-1)、型面十六(2-10-2)、7个型板插槽四(2-10-3)、2个型板卡扣四(2-10-4)组成,基体十六(2-10-1)的外形采用线切割设备进行加工,型面十六(2-10-2)的数模与薄壳型面(3)相一致。

53.图18是本实用新型的下模中纵型板一(2-11)立体结构示意图,下模中纵型板一(2-11)、下模中纵型板二(2-12)、下模中纵型板三(2-13)、下模中纵型板四(2-14)、下模中纵型板五(2-15)、下模中纵型板六(2-16)、下模中纵型板七(2-17)结构组成相同,以下模中纵型板一(2-11)为代表,说明这七种型板的结构组成,下模中纵型板一(2-11)由基体十七(2-11-1)、型面十七(2-11-2)、型板插槽五 (2-11-3)、2个型板卡扣五(1-11-4)组成,基体十七(2-11-1)的外形采用线切割设备进行加工,型面十七(2-11-2)的数模与薄壳型面(3)相一致。

54.图19是本实用新型的下模特征曲面型板一(2-18)立体结构示意图,所述下模特征曲面型板一 (2-18)、下模特征曲面型板二(2-19)、下模特征曲面型板七(2-24)、下模特征曲面型板八(2-25)结构组成相同,以下模特征曲面型板一(2-18)为代表,说明这四种型板的结构组成,下模特征曲面型板一 (2-18)由基体六(2-18-1)、型面六(2-18-2)组成,基体六(2-18-1)的外形采用线切割设备进行加工,型面六(2-18-2)的数模与薄壳型面(3)相一致。

55.图20是本实用新型的下模特征曲面型板三(2-20)立体结构示意图,所述下模特征曲面型板三 (2-20)、下模特征曲面型板四(2-21)、下模特征曲面型板五(2-22)、下模特征曲面型板六(2-23)结构组成相同,以下模特征曲面型板三(2-20)为代表,说明这四种型板的结构组成,下模特征曲面型板三 (2-20)由基体十八(2-20-1)、型面十八(2-20-2)组成,基体十八(2-20-1)的外形采用线切割设备进行加工,型面十八(2-20-2)的数模与薄壳型面(3)相一致。

56.图21是本实用新型的定位销组件(4)立体结构示意图,所述定位销组件(4)由基体十九(4-1)、定位销孔(4-2)组成,共有2件定位销组件(4),通过2个定位销孔(4-2)、定位销及薄壳型面一(3-1)、薄壳型面二(3-2)背面的2个定位肓孔进行定位,保证合模时薄壳型面一(3-1)、薄壳型面二(3-2)位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1