一种可自动脱模的硅胶注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,尤其涉及一种可自动脱模的硅胶注塑模具。

背景技术:

2.注塑模具加工是先将塑料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,模内的塑料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,冷却定型而制得。现有的注塑模具在进行脱模的过程中往往会存在需要手动脱模,而一般的注塑模型需要冷却很长的时间才能够足以工作人员进行手部接触,同时脱模的过程中可能会导致产品的损坏。

3.现有一种授权公告号为cn214137132u的中国专利,公开了一种可自动脱模的注塑模具,包括箱体和模壳,所述箱体的顶部固定连接有工作台,所述模壳的底部与工作台的顶部滑动连接。本实用新型通过设置有模壳,利用电机带动转轴和齿轮的转动,配合推杆、第一转动块、转杆、第二转动块、固定块、传动齿条、支杆和滑杆套,从而实现两边均力的同时脱模,不仅可以避免工作人员的手部直接接触,而且脱模的过程中避免了受力不均衡导致工件损伤的情况,极大的提高了该模具成型的合格率,解决了现有的注塑模具在进行脱模的过程中往往会存在需要手动脱模,而一般的注塑模型需要冷却很长的时间才能够足以工作人员进行手部接触,同时脱模的过程中可能会导致产品的损坏的问题。

4.上述对比文件中的技术方案虽然实现了模具的自动脱模,但其仍存在以下缺陷:

5.模具在脱模过程中需要多个驱动进行同步运行才能实现模具向两侧的运动,设备不仅结构复杂,成本高,且模具在脱模的过程中容易因多驱动运行的差异而导致产品的损坏。

6.因此,如何对注塑模具进行处理是本领域技术人员目前需要解决的技术问题。

技术实现要素:

7.本实用新型的目的是针对背景技术中存在的问题,提出一种可自动脱模的硅胶注塑模具。

8.本实用新型的技术方案:一种可自动脱模的硅胶注塑模具,包括箱体、工作台、模壳、连接杆与推杆,所述工作台的顶部固定连接有壳体,壳体的背面内壁上设置有电机,电机的输出端安装有丝杆,丝杆上活动连接有滑板,滑板上对称设置有齿条,齿条的侧边设有齿轮,齿轮的上方设有圆盘,圆盘上活动连接有回形板。

9.优选的,所述箱体的顶部设置有工作台,工作台的顶部对称设置有固定杆,固定杆的顶端设置有导向套。

10.优选的,对称所述固定杆之间设置有位于工作台上的模壳,所述推杆靠近模壳的一端铰接有多个连接杆,连接杆远离推杆的一端铰接于模壳上。

11.优选的,所述推杆远离模壳的一端穿过导向套与壳体的侧壁,并固定连接于回形板上。

12.优选的,所述齿轮上设置有转轴,转轴的底端转动连接于壳体的底部内壁上,且转轴的顶端设置于圆盘上。

13.优选的,所述壳体的底部内壁上设置有多个滑槽,滑槽的内部滑动连接有滑块,滑块的顶部固定连接于齿条上。

14.优选的,所述丝杆远离电机的一端转动连接于壳体的正面内壁上。

15.与现有技术相比,本实用新型具有如下有益的技术效果:

16.通过各种结构的组合使得本装置在对模具进行自动脱模时以单一的驱动实现模具向两侧运动,进而实现模具的快速脱模,取代现有技术中多个驱动设备的设置,从而不仅简便设备结构,降低设备成本,且在对模具进行脱模的过程中能够避免模具的运动不同步而导致的产品损坏。

附图说明

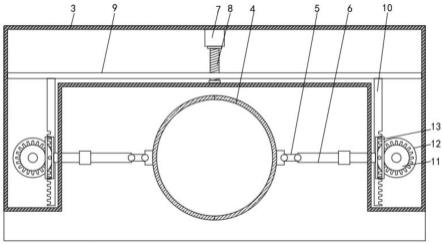

17.图1给出本实用新型一种实施例的正视结构示意图;

18.图2为图1的俯面局部剖视结构示意图;

19.图3为图2的齿轮和齿条正视结构示意图。

20.附图标记:1、箱体;2、工作台;3、壳体;4、模壳;5、连接杆;6、推杆;7、电机;8、丝杆;9、滑板;10、齿条;11、齿轮;12、圆盘;13、回形板。

具体实施方式

21.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

22.实施例一

23.如图1-2所示,本实用新型提出的一种可自动脱模的硅胶注塑模具,包括箱体1、工作台2、模壳4、连接杆5与推杆6。工作台2的顶部固定连接有壳体3,壳体3的背面内壁上设置有电机7,电机7的输出端安装有丝杆8,丝杆8上活动连接有滑板9,滑板9上对称设置有齿条10,齿条10的侧边设有齿轮11,齿轮11的上方设有圆盘12,圆盘12上活动连接有回形板13。

24.本实施例中,齿条10与齿轮11之间啮合传动,滑板9上开设有螺纹孔,丝杆8与螺纹孔之间活动连接,模壳4包括有两个侧模,连接杆5远离推杆6的一端活动连接于侧模的外壁上。

25.基于实施例一的一种可自动脱模的硅胶注塑模具工作原理是:当设备对模壳4进行脱模时,启动电机7,带动丝杆8进行旋转,丝杆8的转动使得滑板9进行移动,丝杆9的运动使得齿条10进行活动,齿条10与齿轮11之间啮合传动,进而带动转轴进行旋转,随着转轴的旋转进而带动圆盘12进行转动,圆盘12的运动使得回形板13进行运动,进而通过推杆6与连接杆5的组合使得模壳4向两侧移动,实现对模壳4的脱模。

26.实施例二

27.如图1所示,本实用新型提出的一种可自动脱模的硅胶注塑模具,相较于实施例一,本实施例还包括:箱体1的顶部设置有工作台2,工作台2的顶部对称设置有固定杆,固定杆的顶端设置有导向套,对称固定杆之间设置有位于工作台2上的模壳4,推杆6靠近模壳4的一端铰接有多个连接杆5,连接杆5远离推杆6的一端铰接于模壳4上,推杆6远离模壳4的一端穿过导向套与壳体3的侧壁,并固定连接于回形板13上。

28.本实施例中,箱体1的正面设置有多个箱门,且箱体1的底部安装有多个万向轮,便于设备的整体移动调整,模壳4的两侧外壁上均对称设置有连接座,连接杆5远离推杆6的一端铰接于连接座上,壳体3的横截面呈倒“u”型结构。

29.实施例三

30.如图3所示,本实用新型提出的一种可自动脱模的硅胶注塑模具,相较于实施例一或实施例二,本实施例还包括:齿轮11上设置有转轴,转轴的底端转动连接于壳体3的底部内壁上,且转轴的顶端设置于圆盘12上,壳体3的底部内壁上设置有多个滑槽,滑槽的内部滑动连接有滑块,滑块的顶部固定连接于齿条10上,丝杆8远离电机7的一端转动连接于壳体3的正面内壁上。

31.本实施例中,通过滑槽与滑块的组合实现对齿条10运动限位与导向,圆盘12的顶部设置有支块,支块滑动连接于回形板13上的回形槽中。

32.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

技术特征:

1.一种可自动脱模的硅胶注塑模具,包括箱体(1)、工作台(2)、模壳(4)、连接杆(5)与推杆(6),其特征在于:所述工作台(2)的顶部固定连接有壳体(3),壳体(3)的背面内壁上设置有电机(7),电机(7)的输出端安装有丝杆(8),丝杆(8)上活动连接有滑板(9),滑板(9)上对称设置有齿条(10),齿条(10)的侧边设有齿轮(11),齿轮(11)的上方设有圆盘(12),圆盘(12)上活动连接有回形板(13)。2.根据权利要求1所述的一种可自动脱模的硅胶注塑模具,其特征在于:所述箱体(1)的顶部设置有工作台(2),工作台(2)的顶部对称设置有固定杆,固定杆的顶端设置有导向套。3.根据权利要求2所述的一种可自动脱模的硅胶注塑模具,其特征在于:对称所述固定杆之间设置有位于工作台(2)上的模壳(4),所述推杆(6)靠近模壳(4)的一端铰接有多个连接杆(5),连接杆(5)远离推杆(6)的一端铰接于模壳(4)上。4.根据权利要求3所述的一种可自动脱模的硅胶注塑模具,其特征在于:所述推杆(6)远离模壳(4)的一端穿过导向套与壳体(3)的侧壁,并固定连接于回形板(13)上。5.根据权利要求1所述的一种可自动脱模的硅胶注塑模具,其特征在于:所述齿轮(11)上设置有转轴,转轴的底端转动连接于壳体(3)的底部内壁上,且转轴的顶端设置于圆盘(12)上。6.根据权利要求1所述的一种可自动脱模的硅胶注塑模具,其特征在于:所述壳体(3)的底部内壁上设置有多个滑槽,滑槽的内部滑动连接有滑块,滑块的顶部固定连接于齿条(10)上。7.根据权利要求1所述的一种可自动脱模的硅胶注塑模具,其特征在于:所述丝杆(8)远离电机(7)的一端转动连接于壳体(3)的正面内壁上。

技术总结

本实用新型涉及一种可自动脱模的硅胶注塑模具,属于注塑模具技术领域。其主要针对现有的注塑模具在实现脱模时结构复杂的问题,提出如下技术方案,包括箱体、工作台、模壳、连接杆与推杆,所述工作台的顶部固定连接有壳体,壳体的背面内壁上设置有电机,电机的输出端安装有丝杆,丝杆上活动连接有滑板,滑板上对称设置有齿条,齿条的侧边设有齿轮,齿轮的上方设有圆盘。本实用新型通过各种结构的组合使得本装置在对模具进行自动脱模时以单一的驱动实现模具向两侧运动,进而实现模具的快速脱模,取代现有技术中多个驱动设备的设置,从而不仅简便设备结构,降低设备成本,且在对模具进行脱模的过程中能够避免模具的运动不同步而导致的产品损坏。而导致的产品损坏。而导致的产品损坏。

技术研发人员:陈艳波

受保护的技术使用者:浙江晨晞日用品有限公司

技术研发日:2021.12.21

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1