一种硅酮胶生产线的废胶回收利用系统的制作方法

1.本技术涉及硅酮胶生产的技术领域,尤其是涉及一种硅酮胶生产线的废胶回收利用系统。

背景技术:

2.硅酮胶是一种类似软膏,一旦接触空气中的水分就会固化成一种坚韧的橡胶类固体的材料。主要分为脱醋酸型,脱醇型,脱氨型,脱丙型。硅酮胶因为常被用于玻璃方面的粘接和密封,所以俗称玻璃胶。

3.现有技术中,硅酮胶在实际使用过程中需要使用颜料对其进行染色,形成各种不同颜色的硅酮胶,以符合各种场合的使用。而在生产过程中,成品硅酮胶在调色完成,需要装筒前,需要先导出部分查看成品的调色是否符合目的,此部分硅酮胶通常在检查完成后都会放入废料桶中等待丢弃。

4.针对上述中的相关技术,发明人认为现有的硅酮胶调色过程,在调色完毕时,所产生的的废弃样品没有回收,容易造成浪费,而且不利于环保。

技术实现要素:

5.为了对废弃样品进行回收,本技术提供一种硅酮胶生产线的废胶回收利用系统。

6.本技术提供的一种硅酮胶生产线的废胶回收利用系统采用如下的技术方案:

7.一种硅酮胶生产线的废胶回收利用系统,包括废料存罐、进料组件以及混料管,所述废料存罐用于存放废弃的硅酮胶,所述进料组件安装在所述废料存罐内,所述混料管的一端为进料端,所述混料管的另一端为出料端,所述混料管的进料端连通设置有基料管、染料管以及废料管,所述废料管的另一端与所述废料存罐相连通,所述进料组件用于对所述废料管输送废料,所述基料管、染料管以及废料管的上端通过安装有挤压组件,所述挤压组件用于对基料管、染料管以及废料管内的物料进行挤压。

8.通过采用上述技术方案,工作时,进料组件将废料存罐内部的废料输送入废料管内,然后通过挤压组件将废料管、基料管以及染料管内的物料共同挤压入混料管内,最终在混料管内混合形成黑色硅酮胶,完成回收,有利于提高硅酮胶废料的利用率,减少浪费,节能环保。

9.可选的,所述进料组件包括固定架,液压杆以及进料盘,所述固定架固定在所述废料存罐顶部,所述液压杆安装在所述固定架处,且所述液压杆位于所述废料存罐的顶部,所述进料盘与所述液压杆的输出端固定连接,且所述进料盘的大小与所述废料存罐的大小相适配。

10.通过采用上述技术方案,工作时,液压杆带动进料盘向下挤压,死的进料盘将废料存罐内部的废料挤入废料管内。

11.可选的,所述进料盘的周测安装有密封圈,所述密封圈的外侧用于与所述废料存罐的内侧壁相抵接。

12.通过采用上述技术方案,密封圈的设置,有利于提高对废料存罐内部的密封性,从而有利于提高废料硅酮胶的存放时间。

13.可选的,所述挤压组件包括安装座,所述废料管、所述基料管以及所述染料管均安装在所述安装座顶部,所述安装座的顶部呈竖直设置有固定杆,所述固定杆的顶部安装有固定板,所述固定板的顶部安装有挤压机,所述挤压机用于对所述废料管、所述基料管以及所述染料管内部进行挤压,所述废料管、所述基料管以及所述染料管的底部均分别安装有单向进料管。

14.通过采用上述技术方案,工作时,挤压机将废料管、基料管以及染料管内的物料共同挤入混料管内,实现了挤压组件的作用。

15.可选的,所述挤压机的输出端安装有挤压杆,所述挤压杆的另一端设置有分叉,所述分叉设置为三个,且三个所述分叉分别伸入所述废料管、所述基料管以及所述染料管内。

16.通过采用上述技术方案,三个分叉的设置,能够通过一个挤压机同时对三根管进行挤压,从而有利于提高进料的同步性。

17.可选的,所述挤压机的输出端与所述挤压杆之间固定设置有导向板,所述导向板的顶部贯穿底部对应所述固定杆开设有滑孔,所述导向杆与所述固定杆插接并滑移配合。

18.通过采用上述技术方案,导向板的设置,能够对挤压机输出端起到导向的作用,从而有利于提高分叉移动的稳定性。

19.可选的,所述废料管与所述废料存罐之间安装有单向阀,所述单向阀用于阻止所述废料管内的物料回流到所述废料存罐。

20.通过采用上述技术方案,单向阀的设置,能够减少物料的回流。

21.可选的,所述混料管的内部设置有混合流道,且所述混合流道呈螺旋设置。

22.通过采用上述技术方案,混合流道呈螺旋的设置,能够使得物料在混料管内自动旋转搅拌,起到混合的作用。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.工作时,进料组件将废料存罐内部的废料输送入废料管内,然后通过挤压组件将废料管、基料管以及染料管内的物料共同挤压入混料管内,最终在混料管内混合形成黑色硅酮胶,完成回收,有利于提高硅酮胶废料的利用率,减少浪费,节能环保;

25.导向板的设置,能够对挤压机输出端起到导向的作用,从而有利于提高分叉移动的稳定性;

26.三个分叉的设置,能够通过一个挤压机同时对三根管进行挤压,从而有利于提高进料的同步性。

附图说明

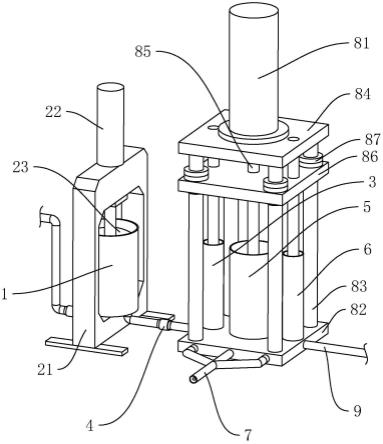

27.图1是本技术实施例一种硅酮胶生产线的废胶回收利用系统的整体示意图。

28.附图标记说明:

29.1、废料存罐;2、进料组件;21、固定架;22、液压杆;23、进料盘;3、废料管;4、单向阀;5、基料管;6、染料管;7、混料管;8、挤压组件;81、挤压机;82、安装座;83、固定杆;84、固定板;85、挤压杆;86、导向板;87、导套;9、单向进料管。

具体实施方式

30.以下结合附图1对本技术作进一步详细说明。

31.本技术实施例公开一种硅酮胶生产线的废胶回收利用系统。参照图1,一种硅酮胶生产线的废胶回收利用系统包括废料存罐1、进料组件2以及混料管7,废料存罐1的顶部呈开口设置,废料存罐1用于存放废弃的硅酮胶。进料组件2安装在废料存罐1的顶部,用于进料。混料管7的一端为进料端,混料管7的一端为出料端,废料管3的进料端连通设置有基料管5、染料管6以及废料管3,废料管3的另一端与废料存罐1相连通,且废料管3与废料存罐1之间安装有单向阀4,单向阀4能够阻止废料管3内的物料回流到废料存罐1内。基料管5、染料管6以及废料管3的上端安装有挤压组件8。

32.工作时,进料组件2对废料存罐1内的废料进行进料,使得废料进入废料管3内,然后通过挤压组件8对基料管5、染料管6以及废料管3内部的物料进行挤压,使得物料共同进入混料管7内进行混合,从而使得各色废料与基料混合,然后在通过染料管6内的染料将混合物染色,最终能够形成黑色的硅酮胶,从而完成对废料的回收利用,减少浪费,节能环保。

33.参照图1,进料组件2包括固定架21,废料存罐1安装在固定架21内,固定架21的顶部安装有液压杆22,液压杆22的下端固定安装有进料盘23,进料盘23与废料存罐1的开口相适配,且进料盘23与废料存罐1的内部滑移配合。废料管3的一端通过单向阀4安装在废料存罐1的底部并与废料存罐1内部相向连通,从而使得废料存罐1内部的废料能在进料盘23的挤压下进入废料管3内。

34.参照图1,为了提高进料盘23与废料存罐1之间连接的密封性,进料盘23的周测套设并固定有密封圈,密封圈的外侧与废料存罐1的内侧壁相抵接。从而使得废料存罐1的内部密封性提高,有利于提高废料硅酮胶的存放时间。

35.参照图1,挤压组件8包括挤压机81以及安装座82,废料管3、基料管5以及染料管6均竖直安装在安装座82的顶部。安装座82的顶部还呈竖直设置有固定杆83,固定杆83有四根,且四根固定杆83分别位于安装座82的四角呈方形阵列设置。四根固定杆83的顶部安装有固定板84,挤压机81安装在固定板84的顶部,且挤压机81的输出管朝向并贯穿固定板84。挤压机81的输出管固定连接有挤压杆85,挤压杆85的另一端设置有分叉,分叉的数量设置为三个,且三个分叉分别伸入废料管3、基料管5以及染料管6内,用于挤压,从而使得废料管3、基料管5以及染料管6内的物料能够同时进入混料管7。废料管3、基料管5以及染料管6的底部对应安装有单向进料管9,用于进料。

36.参照图1,挤压机81的输出端与挤压杆85之间固定设置有导向板86,导向板86的顶部贯穿底部开设有四个滑孔,四个滑孔对应四根固定杆83滑移配合。从而使得导向板86对挤压杆85起到导向的作用,提高挤压杆85运动的稳定性。滑孔内套设有导套87,且导套87的另一部分伸出固定板84的两侧外。导套87与固定杆83滑移配合,有利于提高固定板84与固定杆83之间的滑移配合作用。

37.参照图1,混料管7的内部设置有混合流道,且混合流道呈螺旋设置,能够使得物料在混料管7内自动旋转搅拌,起到混合的作用。

38.本技术实施例一种硅酮胶生产线的废胶回收利用系统的实施原理为:

39.工作时,液压杆22带动进料盘23挤压废料存罐1,从而使得废料存罐1内的废料进入废料管3内,然后在挤压机81的作用下,挤压杆85带动分叉挤压,从而使得各色废料与基

料在混料管7内进行混合,然后在通过染料管6内的染料将混合物染色,最终能够形成黑色的硅酮胶,从而完成对废料的回收利用,减少浪费,节能环保。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1