用于机电助力转向系统的传动齿轮的制造方法与流程

1.本发明涉及一种用于制造传动齿轮的方法,该传动齿轮包括空心轴,该空心轴通过使用塑料注塑而注射成型的连接体与以径向间距同轴地环绕的齿圈连接,在该方法中,齿圈和空心轴在注塑模具的模腔中定位在由喷嘴侧半模轴向闭合的顶出器侧半模中,并通过喷嘴侧半模中的至少一个注射喷嘴将熔融塑料轴向注射到齿圈和空心轴之间的中间空间中。根据该方法制造的用于机电助力转向系统的蜗轮也是本发明的主题。

背景技术:

2.在机电助力转向系统中,辅助扭矩由电动机产生,该辅助扭矩通过传动装置耦合到转向轴中以辅助手动转向力矩。该传动装置形成为减速传动装置并且包括与马达轴联接的第一传动元件,例如不可旋转地连接到马达轴的蜗杆,以及与其传动啮合的传动齿轮,例如蜗轮,其与转向轴以扭矩锁定的方式连接。

3.在一般设计中,传动齿轮具有轮毂,该轮毂至少区段性地设计为空心轴,该空心轴以可围绕传动轴线旋转的方式安装在传动装置中并且能够以扭矩锁定的方式与转向轴连接。例如可以具有蜗轮齿部的齿圈同轴地围绕空心轴并且通过径向布置在其间的连接体与该空心轴不可旋转地连接。

4.为了优化运行特性,已知空心轴和齿圈由匹配于相应应力的不同材料制成,例如空心轴由钢制成,齿圈由塑料或有色金属制成,并将其以不可旋转的方式相互连接。为此,例如从ep 1 777 439a1中已知,在塑料注射成型方法中在空心轴和齿圈之间注射熔融的热塑性塑料,该塑料在固化后形成连接体,该连接体与空心轴与齿圈优选材料配合且形状配合连接。

5.在ep 1 777 439a1中,提出了一种注塑方法,其中轮毂和齿圈在两件式注射模具的模腔中定位在由喷嘴侧半模封闭的顶出器侧半模中,并在伞形浇口中制作连接体。在此,中间空间通过喷嘴侧半模中的相对于传动装置轴线同轴环绕的环形注射喷嘴填充有塑料熔体。由此,形成锥形套形状的浇口凸起,其必须通过后处理,例如通过机械加工从完全凝固的连接体上去除,这在生产技术方面是复杂的。此外,在注塑过程中,必须防止塑料熔体渗入空心轴的端面开口。为此,建议将芯部从顶出器侧半模浸入通过开口,以将其填充和闭合。然而,这只有在开口平滑地并以恒定的横截面轴向穿过轮毂,并且没有横截面变化或底切的情况下才有可能,该底切导致顶出器侧半模无法脱模。这原则上将应用限制为简单的轮毂几何形状。

6.此外,为了防止塑料渗入到芯部和开口之间的间隙中,芯部必须具有低公差配合,这也是昂贵的。此外,插入的芯部不能防止空心轴在喷嘴侧在外部与塑料至少部分接触,该塑料必须后续去除。

技术实现要素:

7.鉴于上述问题,本发明的目的是给出一种用于制造具有注塑连接体的传动齿轮的

方法,该方法不那么复杂并且提供更广泛的应用可能性。

8.根据本发明,该目的通过具有权利要求1的特征的方法来实现。有利的扩展方案在从属权利要求中给出。

9.在该用于制造传动齿轮的方法中,该传动齿轮包括空心轴,该空心轴通过使用塑料注塑而注射成型的连接体与以径向间距同轴地环绕的齿圈连接,在该方法中,齿圈和空心轴在注塑模具的模腔中定位在由喷嘴侧半模轴向闭合的顶出器侧半模中,并通过喷嘴侧半模中的至少一个注射喷嘴将熔融塑料轴向注射到齿圈和空心轴之间的中间空间中,在该方法中根据本发明提出,当注塑模具闭合时,空心轴的端面上的轴向开口由喷嘴侧半模封闭并相对于中间空间被密封。

10.轮毂由空心轴构成,该空心轴在传动装置轴线方向上轴向延伸,并且具有端面轴向开口,其可以形成轴向贯穿的通孔,但也可以是封闭在空心轴内的盲孔。

11.两件式注塑模具具有一个喷嘴侧半模和一个顶出器侧半模,为了关闭注塑模具,其在轴向上,基于传动装置轴线组装在一起,直到其在注塑模具闭合的情况下在分隔面上相互贴靠。

12.在闭合之前,将例如由钢制成的空心轴沿轴向在中央插入顶出器侧半模,并与其同轴地插入例如由塑料或有色金属制成的齿圈。然后通过轴向附接喷嘴侧半模来闭合注塑模具。在该闭合状态下,通过喷嘴侧半模,不仅将与顶出器侧半模一起形成的模腔向外界定并闭合,而且根据本发明,喷嘴侧半模与空心轴相互作用,使得其紧密封闭在喷嘴侧打开的轴向开口。因此,存留的中间空间在轴向上被限定在喷嘴侧和顶出器侧半模的模具表面之间,并且在径向上被限定在齿圈和空心轴外表面之间。由于空心轴的喷嘴侧开口被喷嘴侧半模紧密封闭,开口的内部空间相对于中间空间被紧密封闭。

13.在接下来的步骤中,熔融塑料,即塑料熔体,通过合适的注射喷嘴装置,通过喷嘴侧半模轴向地,即在传动装置轴线的方向上,被注射到中间空间中。在固化之后,塑料形成连接件,该连接件可以材料配合地,并且额外地通过嵌入塑料中的形状配合元件形状配合地与空心轴和/或齿圈连接。通过根据本发明密封开口,防止塑料熔体渗入空心轴的内部。由此,在很大程度上避免了开口区域中的浇口残留物,从而以有利的方式降低了后处理的成本。

14.与提到的芯部从顶出器侧通过开口的现有技术相比的另一个显著优点是,无关于贯穿横截面和可能存在的形状变化、横截面变化或者底切,都可以通过喷嘴侧半模可靠地关闭开口。如果开口由盲孔形成,其也可以容易且可靠地关闭,这是现有技术无法实现的。由此在空心轴设计方面实现了更大的应用范围。

15.例如可以设定,开口形成为具有轴向穿过空心轴的贯穿横截面的通孔,该贯穿横截面在喷嘴侧比在顶出器侧更大。例如,可以通过使用内部阶梯化的孔来优化重量或优化与转向轴的连接的适配。

16.喷嘴侧半模和空心轴优选具有相对应的轴向密封面,其在注塑模具闭合时彼此紧密贴靠。由于注塑模具的轴向作用的闭合力作用在轴向密封面上,因此可以实现开口相对于中间空间的特别可靠的密封。

17.附加地或替代地,喷嘴侧半模和空心轴可以具有相对应的径向密封面,这些密封面在注塑模具闭合时以很小的间隙相互贴靠。

18.另一个有利的可能性是,喷嘴侧半模和空心轴上的对应密封面至少区段性地形成为锥形。例如,空心轴可以具有朝向喷嘴侧呈锥形收拢的密封面,并且喷嘴侧半模可以具有对应的、相对于其密封的锥形或圆柱形开口。锥形密封面可以是圆锥形的、或者也可以是凸球形的或圆化形状的。这种锥形密封面的优点是可以利用注塑模具在轴向上的闭合力进行密封。

19.例如可以设定,当注塑模具闭合时,喷嘴侧半模在端面紧密贴靠在空心轴上。例如,可以在开口的端面边缘上形成同轴环绕的、轴向、径向和/或锥形的密封面,该密封面与喷嘴侧半模的内壁上的对应密封面紧密接触。

20.一种有利的实施方式可以设定,空心轴的在端侧从连接体和/或齿圈轴向突出的空心轴区段容纳在喷嘴侧半模的凹部中。空心轴可以在一侧或两侧具有轴向突出的区段,其例如可以设计有用于与转向轴扭矩锁定连接的连接装置,例如具有圆形或非圆形横截面的孔和/或轴颈以实现力配合和/或形状配合连接。因为在注塑模具闭合时,在喷嘴侧轴向突出的空心轴区段浸入到喷嘴侧半模的凹部中,因此很容易进行对传动齿轮的不同几何形状和尺寸的匹配。根据本发明的密封可以在端面的端部区域中进行,或者也可以在突出的空心轴区段的延伸中进行。为此,例如可以如上所述设置轴向、锥形和/或径向密封面。

21.在实施该方法时,将多个点状浇口分布在外周上可以是有利的。点状浇口具有轴向汇入中间空间的注射喷嘴。对于每个点状浇口,塑料熔体通过注射喷嘴注入中间空间,由此可以实现匹配于几何形状的均匀填充。由此,可以生产均匀、低应力和可承受高负载的连接体。可以将三个、四个、六个、八个、十二个或更多个点状浇口分布—优选均匀分布在外周上。在制造技术上,点状浇口的优势在于,由注射喷嘴的喷嘴横截面给出的浇口横截面可以非常小,几乎是点状的,以致于在脱模过程中,浇口通道通过较小的横向力就能撕掉或切除。由于点状浇口靠近连接体的喷嘴侧轴向表面定位,通常不需要对浇口凸起进行机械后处理,这意味着与伞形浇口相比可以减少制造工作量。

22.为了通过剪切或撕裂分离一个或多个浇口点,该方法的有利的进一步扩展方案可以设定,在塑料固化之后,将顶出器侧的半模与喷嘴侧的半模通过轴向平移和旋转运动彼此分离,优选叠加为螺旋运动。为了脱模,两个半模逆着轴向闭合方向彼此分离,其中模腔被打开并且成品传动齿轮能够从顶出器侧半模顶出。由于两个半模在分离过程中相对于彼此螺旋运动,通过运动的旋转分量沿周向对在注射喷嘴区域中形成的浇口凸起施加剪切力,由此其脱模时会被切除或撕掉,并可以省略后处理。还可以设想并且可能的是,半模可以通过纯轴向平移运动彼此分离。

23.在某些情况下,也可以在伞状浇口中填充中间空间,例如为了优化特殊几何形状的注塑成型。此外,可以设想并且可能的是,在环形浇口中填充中间空间。由此确保了中间空间可以以均匀的壁厚制成。

24.本发明还包括一种用于机电助力转向系统的蜗轮,其包括形成为空心轴的轮毂,该轮毂通过由热塑性塑料制成的、并通过塑料注塑成型注塑的连接体与同轴地以径向间距围绕的齿圈连接,该蜗轮根据本发明的方法如上所述地生产。轮毂和/或齿圈可以由金属材料或塑料制成。还可以设想并且可能的是,设置用于线控转向系统的蜗轮,其中通过电信号建立方向盘和转向车轮之间的连接。

附图说明

25.下面参照附图更详细地解释本发明的有利实施例。图中详细示出:

26.图1示出了机动车辆的转向系统的示意图,

27.图2示出了根据图1的转向系统的助力驱动器的示意图,

28.图3示出了助力驱动器的传动齿轮的透视图,

29.图4示出了根据本发明的注塑模具的剖视图,

30.图5示出了根据图4的注塑模具中的熔体流动的示意图,

31.图6示出了根据本发明的注塑模具第二实施例的剖视图,

32.图7示出了根据本发明的注塑模具第三实施例的剖视图。

具体实施方式

33.在不同的附图中,相同的部件总是具有相同的附图标记并且因此通常仅被命名或提及一次。

34.图1示出了机动车辆转向系统100的示意图。其包括转向轴1,驾驶员可以通过方向盘102将手动转向扭矩或转向力矩作为转向命令引入到该转向轴1中。转向力矩经由转向轴1传递到在转向传动装置中与齿条106啮合的转向小齿轮104。转向小齿轮104的旋转在其中被转换成齿条106的线性位移,该齿条然后在其侧通过拉杆108引起机动车辆的可转向车轮110的转向偏角。

35.电气助力辅助可以以在输入侧与转向轴1耦合的助力驱动器112、与小齿轮104耦合的助力驱动器114和/或与齿条106耦合的助力驱动器116的形式设置。各个相应的助力驱动器112、114或116将辅助扭矩耦合到转向轴1和/或转向小齿轮104中和/或将辅助力耦合到齿条106中,由此驾驶员在转向工作中得到支持。图1中所示的三个不同的助力驱动器112、114和116示出了其布置的可能位置。

36.通常只有所示位置之一被助力驱动器112、114或116占据。应借助相应的助力驱动器112、114或116施加以支持驾驶员的辅助扭矩或辅助力是考虑到由扭矩传感器118确定的、由驾驶员手动引入的转向力矩来确定的。替代地或与辅助扭矩的引入相结合,可以通过助力驱动器112、114、116将额外的转向角引入转向系统100,其累加到驾驶员通过方向盘102施加的转向角上。

37.转向轴1在输入侧具有与方向盘102连接的输入轴10并在输出侧具有经由转向小齿轮104与齿条106连接的输出轴12。输入轴10和输出轴12通过在图1中看不到的扭力杆彼此扭转弹性地联接。因此,当输出轴12不与输入轴10完全同步旋转时,驾驶员通过方向盘102施加到输入轴10的扭矩总是导致输入轴10相对于输出轴12的相对旋转。输入轴10和输出轴12之间的这种相对旋转可以使用旋转角度传感器来测量,并且相应地可以基于扭力杆的已知扭转刚度来确定相对于输出轴12的相应输入扭矩。以这种方式,通过确定输入轴10和输出轴12之间的相对旋转来形成扭矩传感器118。这种扭矩传感器118原则上是已知的并且例如可以作为电磁传感器装置或者通过相对旋转的另一种测量来实施。

38.相应地,只有当输出轴12抵抗扭力杆的旋转阻力相对于输入轴10旋转时,驾驶员通过方向盘102施加到转向轴1或输入轴10的转向力矩才会导致助力驱动器112、114、116之一输入辅助扭矩。

39.替代性地,扭矩传感器118也可以布置在位置118',其中转向轴1在输入轴10和输出轴12中的开口以及通过扭力杆进行的扭转弹性联接部相应地处于不同的位置,以能够从通过扭力杆与输入轴10连接的输出轴12的相对旋转确定相对旋转并因此相应地确定输入扭矩和/或要引入的辅助扭矩。

40.根据图1的转向轴1还包括至少一个万向节120,通过该万向节可以使机动车中的转向轴1的走向适应空间条件。

41.图2示出了机电辅助力矩驱动器2的示例,其可用作助力驱动器112或114以将辅助力矩耦合到转向轴1中。

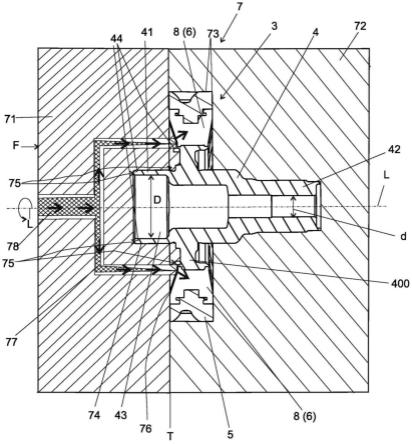

42.辅助力矩驱动器2具有传动装置21,该传动装置具有蜗杆22,该蜗杆与形成为蜗轮的传动齿轮3传动啮合。

43.传动齿轮3与转向轴1不可旋转地连接并且与其一起围绕在此与转向轴1的纵向轴线相同的传动装置轴线l可旋转地支承在传动装置21中。

44.蜗杆22联接到电动机24的电动机轴23并且可以被电动机驱动旋转,其中传动齿轮3通过传动啮合围绕传动装置轴线l旋转。

45.传动齿轮3在图3中单独地以透视图示出。其具有形成为空心轴4的轮毂,该轮毂以与传动装置轴线l同轴的方式被齿圈5围绕。空心轴4通过由热塑性塑料制成的、并通过塑料注塑成型注入径向中间空间的连接体6与齿圈5牢固地连接。

46.空心轴4具有在端面轴向突出的第一空心轴区段41和从另一侧沿轴向延伸的空心轴延长部42。在空心轴区段41、42之间设置有插入件400。插入件400与轮毂4一体成型。在空心轴区段41的端面上开放的开口43作为通孔延伸穿过整个空心轴4,如图4中沿传动装置轴线l的纵向剖面中所示。由此可以看出,开口43的开口横截面在长度上是阶梯式的,空心轴区段41中的内径d大于空心轴延伸部42中的内径。

47.图4示出了传动齿轮3在生产过程中在两件式注塑模具7中的纵剖面,该注塑模具具有布置在喷嘴侧-在图中的左侧的喷嘴侧半模71,和布置在顶出器侧-在图中的右侧的顶出器侧半模72。在所示的闭合状态下,半模71和72在分隔面t中彼此抵靠。

48.半模71和72包围模腔73,在所示示例中,模腔73主要形成在顶出器侧半模72中。

49.为了根据本发明的方法进行制造,单独提供的齿圈5和空心轴4尤其在插入件400的区域中定位在顶出器侧半模72的模腔73中,如图所示。然后将喷嘴侧半模71与顶出器侧半模72在分隔面t中沿轴向,即在传动装置轴线l的方向上组装,其中模腔73以闭合力f闭合,如在图4中以箭头所示。在此,在空心轴4和齿圈5之间的径向保留有中间空间8,其横截面对应于连接体6。

50.当注塑模具7闭合时,现在朝喷嘴侧突出的空心轴区段41没入喷嘴侧半模71中的凹部74中。布置在空心轴区段41的端面上的轴向密封面44在喷嘴侧半模71上紧密地贴靠在相应的轴向密封面75上,该轴向密封面75在此布置在凹部74的底部上。由此,中间空间8相对于开口43被密封。密封面44、76还可以在模腔73的这样的区域中设置,在该区域中,插入件400和喷嘴侧半模71和顶出器侧半模72邻接。

51.喷嘴侧半模71具有多个注射喷嘴76,其以优选均匀地分布在外周上的方式轴向汇入中间空间8中,以形成点状浇口。可以通过以星形布置或在整个外周上布置的分配通道77从中央进料通道78为注射喷嘴76提供塑料熔体。

52.在实际的注塑过程中,通过进料通道78、分配通道77和注射喷嘴76将液体塑料熔体注入中间空间8,如图5中示意性所示。固化后,塑料形成塑料体6,该塑料体基本上填满了中间空间8,并与空心轴4和齿圈5以材料配合的方式,并且优选也以形状配合的方式牢固连接。

53.注射喷嘴76在连接体的喷嘴侧轴向外周上形成具有相对较小的横截面的点状浇口。为了脱模,克服闭合力f将喷嘴侧半模71沿传动装置轴线l轴向与顶出器侧半模72分离,其中同时将其围绕传动装置轴线l旋转,从而产生一种螺旋运动。由此,连接体的轴向端面处注射喷嘴76区域中的点状浇口凸起被切除。不需要进一步的后处理。

54.图6和图7示出了类似于图4的视图,其中省略了顶出器侧半模72。

55.在图6的实施例中,代替图4的点状注射喷嘴76,设置了同轴环形环绕注射喷嘴79。在此通过环绕的环间隙将塑料熔体轴向注射到中间空间8中。这允许调整填充行为。

56.在图7所示的实施方案中,与图4相似,设置了多个分布在外周上的注射喷嘴76,但是其并不是直接作为点状浇口汇入中间空间8中,而是汇入在其轴向上游形成的前室81中。该前室81可以形成为同轴的环形空间,该环形空间与中间空间8连接。在这种情况下,首先用塑料填充前室81,然后填充中间空间8。最后通过切削加工去除前室。由此可以调整塑料熔体的注入并优化填充。

57.附图标记说明

58.1 转向轴

59.10 输入轴

60.100 机动车辆转向系统

61.102 方向盘

62.104 转向小齿轮

63.106 齿条

64.108 拉杆

65.110 车轮

66.112、114、116 助力驱动器

67.118 扭矩传感器

68.12 输出轴

69.120 接头

70.2 辅助力矩驱动器

71.21 传动装置

72.22 蜗杆

73.23 电动机轴

74.24 电动机

75.4 空心轴

76.41 空心轴区段

77.42 空心轴延长部

78.43 开口

79.44 密封面

80.5 齿圈

81.6 连接体

82.7 注塑模具

83.71、72 半模

84.73 模腔

85.74 凹部

86.75 密封面

87.76 注射喷嘴(点状浇口)

88.77、79 注射喷嘴

89.8 中间空间

90.81 前室

91.l 传动装置轴线

92.t 分隔面

93.f 闭合力

94.d、d 直径

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1