用于借助于压缩模制来制造物体的装置和方法与流程

用于借助于压缩模制来制造物体的装置和方法

1.本发明涉及用于借助于聚合物材料的压缩模制来制造物体(例如容器、盖、用于容器的预制件或其他物体)的装置和方法。

2.已知用于借助于聚合物材料的压缩模制来制造物体的装置。已知装置包括用于供应聚合物材料的连续挤出物的挤出机和支撑多个输送元件的输送圆盘传送带。每个输送元件具有适于与离开挤出机的连续挤出物相互作用的切割边缘。更具体地,当输送元件通过挤出机附近时,切割边缘从连续挤出物中分离处于熔融状态的聚合物材料的一剂量。然后,通过输送元件收集该剂量,并且通过输送元件传送剂量直到剂量到达模具附近。此时,输送元件将剂量释放到模具中,使得剂量能够在模具的凸形部分与凹形部分之间成形,以便成型期望的物体。

3.在剂量通过输送元件传送时,剂量的与输送元件接触的部分比剂量的其余部分冷却得更多。剂量的由于与输送元件接触而冷却更快的部分在模制物体上的产生一斑点,在该斑点中模制物体具有与周围的区域相比不同的美学和光学特性。斑点是清晰可见的且不希望的,因为该斑点使模制物体的外观变差。

4.模制物体上可能出现的缺陷也可能位于聚合物材料与切割边缘相互作用的部分处,借助于该切割边缘,剂量从离开挤出机的连续挤出物中分离。除了聚合物材料的冷却切割边缘所作用的部分之外,切割边缘还在几乎不存在聚合物材料的剂量边缘上产生。当剂量在模具的凸形部分与凹形部分之间被压缩时,那些边缘快速冷却直到它们几乎固化并且聚合物材料表现为缺乏均匀性。因此,在模制物体中存在缺乏均匀性的区域。

5.在剂量的切割和/或传送期间,过早冷却的聚合物材料的部分可能出现在聚合物材料由于其相对低的温度而弱接合到周围的聚合物材料的模制物体区(称为“冷密封区”)。在模制物体经受的后续工艺期间,或在物体本身的寿命期间,这些区可能构成断裂触发点。例如,如果模制物体是预制件,则可能在预制件借助于吹塑模制工艺转变成瓶子期间发生断裂,或者在意外撞击瓶子或瓶子掉落的情况下发生断裂。

6.在us2003/0198708、us5401154以及us2016/0001510中公开了用于制造至少部分由聚合物材料制成的物体的现有技术装置的实例。

7.本发明的目的是改进用于借助于聚合物材料的压缩模制来制造物体的装置和方法。

8.另一目的是提供一种允许待获得具有尽可能均匀的特性的压缩模制物体的装置和方法。

9.另一目的是提供一种允许借助于聚合物材料的压缩模制而使得待制造的物体具有良好质量(甚至就其外观而言)的装置和方法。

10.另一目的是提供一种用于借助于聚合物材料的压缩模制来制造物体的装置和方法,其中,成型的物体基本上没有由于在插入到模具中之前的聚合物材料经受的操作期间聚合物材料的不均匀冷却而导致的缺陷,诸如可见斑点或冷密封区。

11.在本发明的第一方面中,提供了一种用于成型物体的装置,包括:挤出设备,用于供应聚合物材料的连续挤出物;至少一个分离元件,用于切割连续挤出物,从而从连续挤出

物中分离出聚合物材料的剂量;至少一个模具,包括第一模具部分和第二模具部分,第一模具部分和第二模具部分能相对于彼此在打开位置与关闭位置之间移动,在打开位置中,剂量搁置在选自第一模具部分和第二模具部分的接收部分上,在关闭位置中,成型腔室限定在第一模具部分与第二模具部分之间,成型腔室具有与所述物体对应的形状,其中,装置还包括热调节设备,该热调节设备布置成在剂量布置在至少一个模具中时并且在到达关闭位置之前,通过对与搁置在接收部分上的剂量的搁置部分不同的剂量的至少一个表面部分进行热调节而作用在剂量上。

12.热调节设备可以作用于在剂量从连续挤出物中分离和/或剂量朝向模具传送时被冷却的剂量的表面部分上。因此,剂量的表面部分的温度可以恢复到接近在剂量的其余部分中聚合物材料所具有的温度值。这允许使得剂量中的温度分布相对均匀,这提高了成型物体的质量。特别地,可以防止由于在切割和/或传送期间剂量的表面部分的过早冷却而在成型物体上存在斑点,或者至少使得这些斑点比现有技术中更不可见。

13.还可以防止或至少限制随后能够构成断裂触发点的冷密封区在模制物体上存在。

14.通过热调节设备将热传递到剂量的表面部分允许剂量的局部软化,直到剂量熔融或直到它几乎熔融。由此,在剂量从连续挤出物中分离和/或朝向模具传送时固化的剂量的任何部分能够恢复到类似于邻近部分的粘度条件。这允许剂量在成型腔体中均匀流动,以用于成型期望的物体。因此,通过压缩模制剂量成型的物体具有相对均匀的特性。

15.热调节设备布置在接收部分外部。

16.这允许主要加热没有搁置在接收部分上的剂量的表面部分,即,当剂量搁置在接收部分上时暴露于空气的剂量的表面部分。该部分通常是在剂量从连续挤出物中分离和/或朝向模具传送时冷却最多的部分,因为在剂量释放到接收部分上之前该部分与装置的机械部件接触。

17.在一个实施方式中,装置包括用于使模具沿着路径移位的移动设备,关闭位置能由模具沿着所述路径在打开位置的下游到达。

18.模具的路径可以是闭环的,例如是圆形的。

19.在替代实施方式中,模具的路径可以是线性的,例如是直的。

20.在一个实施方式中,热调节设备包括布置在模具的路径的介于打开位置与关闭位置之间的区中的容纳结构,以用于限制朝向外部的热散射。

21.由于容纳结构,当模具处于打开位置中时,热仍然被限制在模具附近。这允许避免已经释放到模具的接收部分上并且将很快在第一模具部分与第二模具部分之间成形的剂量的冷却。

22.在一个实施方式中,容纳结构仅能利用通过模具部分和通过穿过容纳结构的剂量释放的热来加热。没有提供用于加热容纳结构的特定加热元件,因此限定被动热调节设备。

23.在这种情况下,热调节设备特别简单并且其能量消耗非常低。

24.在一个实施方式中,热调节设备包括用于加热容纳结构内部的空气的加热元件。

25.加热元件可以是用于发射热空气的源、激光源、等离子体源、一个或多个红外线灯或其他。

26.如果通过模具部分和通过穿过容纳结构内部的剂量释放的热不充足,则允许增加容纳结构的热效率。

27.在一个实施方式中,热调节设备是配置成发热以便加热剂量的表面部分的加热设备。

28.加热设备允许剂量的预定表面部分的有效加热。

29.加热设备可以配置成将热能引导到剂量的表面部分的精确位置。

30.当非常精确地了解在切割和/或传送期间剂量冷却最多的位置时,这种类型的加热设备是有用的,并且因此可以将能量引导到该位置。

31.在一个实施方式中,加热设备可以包括配置成发射激光束的激光源,激光束可以沿着表面部分移位用于加热表面部分。

32.这允许激光束沿着具有任何期望形状的表面部分移动,以便考虑剂量的形状和在剂量定位在模具的接收部分上之前通过与剂量接触的装置的部件而在剂量上产生的印记。

33.在一个实施方式中,第一模具部分可以包括凸形模具部分。第二模具部分可以包括凹形模具部分。

34.在本发明的第二方面,提供了一种用于成型物体的方法,包括以下步骤:

[0035]-供应聚合物材料的连续挤出物,

[0036]-切割连续挤出物,从而从连续挤出物中分离出聚合物材料的剂量,

[0037]-提供包括第一模具部分和第二模具部分的至少一个模具;

[0038]-在第一模具部分和第二模具部分彼此处于相距一距离的同时,将剂量定位在选自第一模具部分和第二模具部分的接收部分上;

[0039]-使第一模具部分和第二模具部分相对于彼此移动,直到到达关闭位置,在关闭位置中,成型腔室限定在第一模具部分与第二模具之间,成型腔室具有与所述物体对应的形状,

[0040]

其中,在到达关闭位置之前,对与搁置在接收部分上的剂量的搁置部分不同的剂量的至少一个表面部分进行热调节。

[0041]

本发明的第二方面提供的方法允许获得先前参考本发明的第一方面的装置描述的优点。

[0042]

在一个实施方式中,被热调节的剂量的表面部分是在切割连续挤出物以用于从连续挤出物分离出剂量的步骤期间与分离元件相互作用的部分。

[0043]

在一个实施方式中,被热调节的剂量的表面部分是在切割连续挤出物的步骤之后的朝向模具传送剂量的步骤期间与输送元件相互作用的部分。

[0044]

在本发明的第三方面中,提供了一种用于成型物体的装置,包括:挤出设备,用于供应聚合物材料的连续挤出物;至少一个分离元件,用于切割连续挤出物,以从连续挤出物分离出聚合物材料的剂量;至少一个模具,包括第一模具部分和第二模具部分,第一模具部分和第二模具部分能相对于彼此在打开位置与关闭位置之间移动,在打开位置中,剂量搁置在选自第一模具部分和第二模具部分的接收部分上,在关闭位置中,成型腔室限定在第一模具部分与第二模具部分之间,成型腔室具有与所述物体对应的形状,其中,装置还包括局部热源,局部热源用于在剂量在第一模具部分与第二模具部分之间变形之前将热能引导到剂量的选定部分上。

[0045]

由于本发明的第三方面,可以使剂量内部的温度分布更均匀。

[0046]

在一个实施方式中,装置包括能沿着用于朝向模具传送剂量的轨迹移动的至少一

个输送元件。

[0047]

局部热源定位在轨迹的一点处。

[0048]

这允许在朝向模具传送剂量时将热传递到剂量。

[0049]

在一个实施方式中,局部热源定位成使得在剂量落到接收部分上时将热传递到剂量。

[0050]

在本发明的第四方面中,提供了一种用于成型物体的方法,包括以下步骤:

[0051]-供应聚合物材料的连续挤出物,

[0052]-切割连续挤出物,从连续挤出物分离出聚合物材料的剂量,

[0053]-提供包括第一模具部分和第二模具部分的至少一个模具;

[0054]-在第一模具部分和第二模具部分彼此相距一定距离时,将剂量定位在选自第一模具部分和第二模具部分的接收部分上;

[0055]-使第一模具部分和第二模具部分相对于彼此移动,直到到达关闭位置,在关闭位置中,成型腔室限定在第一模具部分与第二模具部分之间,成型腔室具有与所述物体对应的形状,

[0056]

其中,在到达关闭位置之前,通过局部热源发射的热能被引导到剂量的表面部分上。

[0057]

根据本发明的第四方面的方法允许获得先前参考本发明的第三方面描述的优点。

[0058]

参考附图能够更好地理解和实施本发明,附图示出了本发明的若干实例、非限制性实施方式,在附图中:

[0059]

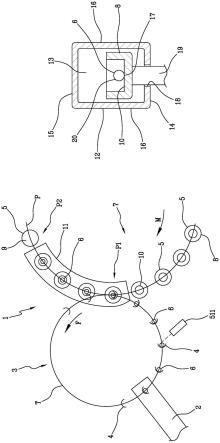

图1是示出了用于借助于压缩模制来制造物体的装置的一部分的示意性顶视图;

[0060]

图2是示出了在容纳结构内部的图1的装置的凹形模具部分的示意性截面图;

[0061]

图3是示出了在图1的装置的替代实施方式中输送元件在其上释放聚合物材料的剂量的凸形模具部分的示意图;

[0062]

图4是示出了用于加热剂量的加热元件的类似于图3的示意图;

[0063]

图5是示出了根据替代实施方式的加热元件的类似于图4的示意图;

[0064]

图6是示出了根据另一替代实施方式的加热元件的类似于图5的示意图;

[0065]

图7是示出了图1的装置的替代实施方式的凹形模具部分的示意图,其中,提供了加热元件。

[0066]

图1示出了用于借助于聚合物材料的压缩模制来制造物体的装置1。装置1允许获得的物体可以是凹状物体,诸如容器、用于容器的盖、用于容器的预制件、用于咖啡或其他粉状物质的胶囊或其他类型的物体。

[0067]

装置1包括适于供应聚合物材料的连续挤出物的挤出设备2。在所示实例中,聚合物材料沿着基本上竖直的出料方向从顶部向下离开挤出设备2,但是其他出料方向是可能的。例如,聚合物材料能够沿着基本上竖直的出料方向从底部向上,或者沿着相对于竖直方向倾斜的出料方向离开挤出设备2。

[0068]

挤出设备2可以配置成供应具有单层结构的连续挤出物(即,由单一聚合物材料制成),或者可替代地供应多层挤出物(即,包括至少两层彼此不同的聚合物材料)。

[0069]

装置还包括至少一个分离元件,在图中不可见,该分离元件布置成用于周期性地通过挤出设备2的出口附近,并且用于切割从挤出出口离开的连续挤出物。由此,分离元件

从连续挤出物中分离聚合物材料的剂量6,即,预定质量的聚合物材料,可以借助于压缩模制从预定质量的聚合物材料中获得物体。在图1所示实例中,剂量6可以具有大致球形、平行六面体或柱形形状。然而,剂量6的其他形状是可能的。

[0070]

装置1还包括输送设备3,该输送设备包括用于传送剂量6的至少一个输送元件4。在所示实例中,设置有多个输送元件4,在图1中仅示意性地示出了这些输送元件的一部分。因此,输送设备3可以包括输送圆盘传送带。

[0071]

输送元件4能沿着轨迹t移动,在所示实例中,该轨迹是圆形的。然而,该条件不是必需的,并且轨迹t能够是具有至少一个非圆形拉伸的闭环形式的通用轨迹。

[0072]

在所示实例中,每个输送元件4具有凹状形状,例如,像“c”或“u”,其中,凹部面向输送元件4的前进方向f的前方。

[0073]

每个输送元件4具有切割边缘,在所示实例中,该切割边缘是输送元件4的上边缘。在切割边缘通过挤出设备2的出口附近时,切割边缘从连续挤出物中分离出剂量6。因此,在这种情况下,输送元件4的切割边缘用作用于从连续挤出物中分离出剂量6的分离元件。然后,剂量6接收在输送元件4的凹部中。凹部的内部由输送表面界定,仍处于熔融状态的剂量6能够由于其粘度而粘附到该输送表面。

[0074]

装置1还包括用于压缩模制剂量6的至少一个模具5,这些模具借助于压缩模制从剂量中制造期望的物体。在所示实例中,提供了安装在模具圆盘传送带7的外周区域中的多个模具5,即使该条件不是必需的。图1仅示意性地示出了模具圆盘传送带7的一部分。

[0075]

每个模具5包括第一模具部分或凸形模具部分9和第二模具部分或凹形模具部分8,第一模具部分或凸形模具部分和第二模具部分或凹形模具部分沿着模制方向彼此对准,在所示实例中,模制方向是竖直的。凹形部分8具有腔体10,而凸形部分9设置有冲床。

[0076]

凹形部分8和凸形部分9可由于致动器设备(未示出)而相对于彼此在打开位置p1与关闭位置p2之间移动。在打开位置p1中,凹形部分8和凸形部分9彼此相距一距离,使得可以将例如通过输送元件4传送的剂量6插入到模具5中。在关闭位置p2中,凹形部分8和凸形部分9彼此靠近,使得成型腔室限定在凹形部分与凸形部分之间,成型腔室具有与待获得的物体对应的形状。

[0077]

在图1所示实例中,凹形部分8定位在凸形部分9下方。当输送元件4与模具5竖直对准时,通过输送元件释放剂量6。因此,剂量6落入到凹形部分8的下方腔体10中。

[0078]

因此,在本实例中,凹形部分8是接收部分,即,模具的接收待成形剂量6的部分。然而,这个条件不是必需的,因为如将在下文中更详细描述的,接收部分能够是凸形部分9。

[0079]

在模具5处于打开位置p1中时,剂量6插入到模具中。然后,凹形部分8和凸形部分9开始朝向彼此移动并且剂量6在凹形部分8与凸形部分9之间成形,直到到达关闭位置p2,在关闭位置中,剂量6已经成形为期望的形状。模具5在关闭位置p2保持一预定时间段,以便冷却成型物体,直到其到达成型物体的能被处理而不损坏的温度。此时,凹形部分8和凸形部分9远离彼此移动,直到再次到达打开位置p1。在打开位置p1中,可以从模具5中移除成型物体并且将新的剂量6插入到模具5中,以便重复模制循环。

[0080]

装置1还包括用于沿着路径p移动模具5的移动设备,在所示实例中,该路径是圆形的,即使该条件不是必需的。每个模具5在路径p的预定点处到达打开位置p1。每个模具5还在路径p的另一预定点处到达关闭位置p2,另一预定点相对于模具5沿着路径p的移动方向m

布置在到达打开位置p1的点的下游。

[0081]

装置1还包括热调节设备11,该热调节设备配置成在剂量6插入到模具5中之后并且更精确地在剂量6搁置在模具5的接收部分上时(即,在图1和图2所示实例中在剂量6搁置在凹形部分8上时)对剂量6进行热调节。

[0082]

热调节设备11特别地配置成作用在剂量6上,同时剂量6插入到其中的模具5在路径p的到达打开位置p1的点与路径p的到达关闭位置p2的另一点之间。换句话说,热调节设备11配置成在模具5到达关闭位置p2之前对剂量6进行热调节。

[0083]

在所考虑的实例中,如在图2中更详细地示出的,热调节设备11包括容纳结构12,该容纳结构至少部分地包围至少传送剂量6的模具5的接收部分(即,至少是其中制成腔体10的凹形部分8)。

[0084]

容纳结构12包括限定热调节空间13的多个壁,凹形部分8通过沿着路径p移动而在热调节空间内部移动剂量6。例如,在图2所示实施方式中,容纳结构12包括定位在腔体10下方的下壁14、定位在凹形部分8上方的上壁15以及插入在下壁14与上壁15之间的两个侧壁16。因此,容纳结构12可以具有包围模具5的路径p的至少一部分的管状形状。在所示实例中,其中,路径p是圆形的,在平面图中,容纳结构12具有圆弧的形状。

[0085]

容纳结构12具有入口开口,模具的凹形部分8能够通过该入口开口在每个凹形部分8接收剂量6的点处附近进入容纳结构12。容纳结构12还具有出口开口,凹形部分8能够通过该出口开口在路径p的到达关闭位置p2的点处附近离开容纳结构12。

[0086]

如图2所示,容纳结构12具有通道18,支撑模具5的凹形部分8的杆19能够穿过该通道。

[0087]

容纳结构12具有沿着路径p的延伸维持相对高的温度的功能,在该路径中剂量6释放到模具5中并且尚未完全成形。这种情况的发生是因为容纳结构12防止或在任何情况下限制热散射到其本身的外部。存在于容纳结构12中的空气通过从搁置在对应凹形部分8上的剂量6传递的热而保持相对热,凹形部分通过容纳结构12内部。

[0088]

在一个实施方式中,模具5的凹形部分8被热调节,使得它们具有相对高的温度。在这种情况下,存在于容纳结构12中的空气也通过模具5的凹形部分8连续加热,凹形部分沿着路径p的延伸通过容纳结构12内部。

[0089]

在替代实施方式中,模具5的凹形部分8可被热调节,使得它们具有相对低的温度。在这种情况下,模具5的凹形部分8加热存在于容纳结构12中的空气的贡献是能忽略的。

[0090]

在未示出的替代实施方式中,容纳结构12可以包括比在图2所示实例中更少数量的壁。容纳结构12能够例如不具有上壁15,在这种情况下,容纳结构12将具有非常简单的构造,但仍限制朝向外部的热散射。在图1和图2所示实例中,热调节设备11是被动类型的,即,该热调节设备使用通过剂量6和通过装置1的一些部件(如果存在)(诸如凹形部分8)释放的热,以保持容纳结构12中的温度相对高。还可以提供用于主动加热容纳结构12内部的空气的加热元件。主动加热元件能够例如包括热空气源、激光源、等离子体型加热元件或其他。主动加热元件能够包括定位在容纳结构12内部的一个或多个红外线灯。一个或多个反射镜能够设置在容纳结构12的壁上用于朝向剂量6引导红外线。

[0091]

在操作期间,挤出设备2供应聚合物材料的连续挤出物。每个输送元件4通过挤出设备2的出口附近并且切割连续挤出物,从连续挤出物中分离出剂量6。输送元件4沿着轨迹

t移动剂量6,直到其到达输送元件4介于模具5的凹形部分8与凸形部分9之间的位置。此时,剂量6通过输送元件4释放并且落入到下方的凹形部分8的腔体10中。由此,剂量6在剂量6的搁置部分17处搁置在凹形部分8上。对应模具5处于打开位置p1中。

[0092]

剂量6沉积在的腔体10所属的凹形部分8沿着路径p移动,从而穿过容纳结构12。存在于容纳结构12中的空气保持剂量6相对热,从而防止剂量6冷却或增加剂量6的表面温度。特别地,存在于容纳结构12中的空气作用在剂量6的与搁置在凹形部分8上的剂量6的搁置部分17不同的表面部分20上,即,作用在暴露于空气的剂量6的的表面部分20上。

[0093]

加热剂量6的表面的任何在剂量6沉积在模具5中之前冷却的部分,该冷却例如由于剂量6与从挤出机2中分离出剂量6的输送元件4的切割边缘之间的相互作用,或者剂量6与在剂量6被带向模具5时剂量6与输送元件4接触的输送表面之间的相互作用。

[0094]

因此,当模具5被带入到关闭位置p2中并且剂量6在凹形部分8与凸形部分9之间被压缩时,剂量6具有相对均匀的温度。这允许构成剂量6的聚合物材料容易地在凹形部分8与凸形部分9之间流动,从而产生良好质量的模制物体。

[0095]

特别地,这避免了由于剂量6的部分与切割边缘和/或输送元件4的输送表面接触导致的过早冷却而形成的破裂触发点或在模制物体的表面上的的斑点。实际上,在剂量6的切割和/或输送期间已过早冷却的剂量6的部分在剂量6通过容纳结构12中时被再次加热,这允许获得在剂量6的表面上以及在剂量6的表面与自然比其表面更热的剂量6的芯部之间的相对均匀的温度分布。

[0096]

图3和图4示意性地示出了根据替代性实施方式的用于借助于压缩模制来制造物体的装置的模具105。

[0097]

图3和图4所示模具105不同于图1和图2所示模具5,主要是因为它包括定位在凹形部分108下方的凸形部分109。凸形部分109沿着模制方向与凹形部分108对准,在所示实例中,模制方向是竖直的。因此,在本实施方式中,凸形部分109用作接收部分,剂量106沉积在该接收部分上。

[0098]

更具体地,凸形部分109在其上部区域中由接收表面21界定,剂量106旨在搁置在该接收表面上。更详细地,剂量106旨在于剂量106的搁置部分117处搁置在凸形部分109上。在所示实例中,接收表面21基本上是平坦的,但对于接收表面21来说,其他几何形状是可能的。

[0099]

如参考图1和图2所示装置1描述的,其中包括模具105的装置包括布置成用于供应可以由单一材料或多层制成的连续结构的挤出机。挤出机具有矩形出口,使得连续结构具有薄板的形状,可以从连续结构中分离基本上平行六面体或立方体的剂量106。如在图3和图4中能够看到的,剂量106由一对较大的面界定,每个面可以是矩形或方形的。两个较大面中的一个面旨在搁置在接收表面21上,而与旨在搁置在接收表面21上的面相对的另一较大的面布置成用于与具有将剂量106从挤出机朝向模具105传送的功能的输送元件104接触。

[0100]

剂量106的较大面之间的距离限定剂量106的厚度。在所示实例中,剂量106的厚度小于两个较大面的线性尺寸。

[0101]

图3和图4所示装置的输送元件104具有不同于图1和图2所示装置1的输送元件4的结构。每个输送元件104由平坦的输送表面22界定,与旨在与接收表面21接触的面相对的剂量106的较大面粘附到该输送表面。

[0102]

除了能沿着轨迹t移动以外,如先前参考图1描述的,每个输送元件104能围绕臂23的轴线r旋转,输送元件104连接到该臂。由此,输送元件104除了能将剂量106从挤出机朝向模具105传送之外,还能使剂量106从初始配置旋转到最终配置,该初始配置在挤出机出口处具有剂量106,并且该初始配置可以是基本上竖直的或相对于竖直方向倾斜,该最终配置是基本上水平的,在最终配置中剂量106释放到模具105的凸形部分109上。

[0103]

输送元件104具有切割边缘24,当输送元件104通过出口附近时,借助于该切割边缘能够切割离开挤出机的连续挤出物,以用于从其中分离剂量106。因此,切割边缘24具有用于从离开挤出机的聚合物材料中分离剂量106的分离元件的功能。

[0104]

当模具105处于打开位置中时,输送元件104布置成将剂量106沉积在模具105的接收部分上,即,沉积在凸形部分109上。为了简单起见,在图3中未示出凹形部分108。

[0105]

在剂量106释放到凸形部分109上之后,输送元件104通过沿着轨迹t移动而移动远离模具105。凸形部分109和凹形部分108相对于彼此移动,直到它们处于关闭位置中,在关闭位置中,期望的物体成型在凸形部分109与凹形部分108之间。

[0106]

凸形部分109和凹形部分108通过支撑结构25支撑,在所示实例中,该支撑结构是模制圆盘传送带7的本体。

[0107]

装置还包括热调节设备111,热调节设备用于在剂量106搁置在接收部分上(即,搁置在凸形部分109上)之后并且在模具105到达关闭位置之前,对剂量106进行热调节。

[0108]

热调节设备111包括加热元件,在所示实例中,该加热元件包括适于发射具有适当波长的激光束27的激光源26。

[0109]

此外,还提供反射镜28的系统用于使激光束27转向,以便将激光束引导到剂量106上。在所示实例中,反射镜28的系统已经描绘为定位在激光源26外部,但这种条件不是必需的。反射镜28的系统还能够包括在激光源26中。

[0110]

激光束27布置成被引导到剂量106的表面部分120上,表面部分120与搁置在模具105的凸形部分109上的剂量106的搁置部分117不同。

[0111]

在所示实例中,表面部分120靠近剂量106的边缘,输送元件104的切割边缘24作用在该边缘上,以从连续挤出物中分离出剂量106。由于与切割边缘24接触,成型剂量106的聚合物材料被冷却。在一些情况下,组成剂量106的聚合物材料在切割边缘24作用在其上的边缘附近非常薄,甚至可能硬化到局部凝固点。

[0112]

激光束27允许在切割边缘24作用在其上的边缘附近或该边缘处加热组成剂量106的聚合物材料。由此,可以软化先前硬化的聚合物材料,以便避免材料结晶或在任何情况下过早地在模具105中固化,这能够在成型物体上产生缺陷。

[0113]

作为以上的替代或补充,激光束27允许加热的表面部分120可以位于与接触凸形部分109的接收表面21的面相对的剂量106的面上,即,位于在传送期间与输送元件104的输送表面22接触的剂量106的面上。实际上,剂量106的面还可以由于与输送元件104的接触而冷却。

[0114]

在图3和图4所示装置中,可以精确地识别与输送元件104和/或切割边缘24相互作用的剂量106的表面部分。

[0115]

因此,激光束27可以被精确地引导到在剂量106的切割和/或传送期间实际部冷却的剂量106的表面部分上,以便有效地加热那些部分。即,激光束27可以局部地并且以针对

性的方式将热传递到剂量的表面部分,该剂量的表面部分先前被冷却最多并且因此会在模具105的填充期间以非均匀的方式流动或者在成型物体上产生表面缺陷。

[0116]

在所示实例中,在剂量106搁置在模具105的接收部分上之后,剂量106沿着路径p移动。还可能发生的是,为了将模具105从打开位置带到关闭位置,剂量106搁置在其上的接收部分(即,在所示实例中的凸形部分109)朝向模具105的另一部分(即,在所示实例中的凹形部分108)移动。

[0117]

在所示实例中,激光源26安装在支撑模具105的支撑结构25上。支撑结构25配置成与激光源26一起沿着路径p移动。

[0118]

反射镜28的系统配置成使激光束27移位,使得当剂量106由凸形部分109带向凹形部分108时,激光束27遵循剂量106的移动。反射镜28的系统还配置成使激光束27沿着剂量106的表面部分120移位,使得激光束27加热不是点状而是具有预定的表面范围的表面部分120。因此,使得激光束27能够“刷涂”与切割边缘24和/或输送表面22接触的剂量106的表面部分120。

[0119]

在操作期间,在剂量106释放到处于模具105的打开位置中的模具105的凸形部分109上之后,激光源26被启用,使得该激光源发射激光束27。在模具105到达关闭位置之前,激光束与搁置在模具105的接收部分上的剂量106相互作用。特别地,激光束27被引导到剂量106从连续挤出物中分离的剂量106的边缘上,和/或被引导到与搁置表面117相对的剂量106的面上,以便加热在切割期间和/或在输送期间冷却最多的剂量106的表面部分120。

[0120]

模具105的形状使利用激光束27加热剂量106的表面部分特别容易。实际上,因为剂量106搁置在凸形部分109上,所以不存在接收部分的阻挡激光束27的部分,相反,如果剂量106接收在凹形模具部分的腔体中,那么可能出现阻挡激光束的接收部分的部分。图5部分地示出了根据替代性实施方式的模具205,该模具不同于图3和图4所示的实施方式,因为它与热调节设备211相关联,该热调节设备包括相对于模具205的凸形部分209布置在固定位置中的激光源226。

[0121]

特别地,提供了支撑元件29,该支撑元件相对于凸形部分209固定并且支撑激光源226,并且如果必要还支撑用于将由激光源226发射的激光束227朝向剂量106转向的反射镜228的系统。

[0122]

如果凸形部分209能沿着用于远离或朝向对应凹形部分移动的模制方向移动,则激光源226与凸形部分209一起移动。因此,激光束227仅需要移动以便到达热传递到的剂量106的表面部分120的期望点。换句话说,在图5的实施方式中,激光束227仅执行扫描待加热的剂量106的表面部分120的点的移动。相反,在凸形部分209朝向对应凹形部分移动时,不需要提供遵循凸形部分的移动。

[0123]

图6部分地示出了根据替代性实施方式的模具305,该模具不同于图3和图4所示模具,因为它与热调节设备311相关联,该热调节设备包括布置在模具305所属装置上的固定位置中的激光源326。

[0124]

激光源326配置成根据三种移动使激光束327移位,即:

[0125]-在剂量106沿着模具305行进的路径p传送时遵循剂量106的移动;

[0126]-在剂量106通过凸形部分309朝向凹形模具部分移动时遵循剂量106的进一步移动;

[0127]-用于将热传递到所有待加热的剂量106的表面部分120的模制方向移动点的扫描移动。

[0128]

在图5和图6中分别示出的热调节设备211、311以与先前参考图3和图4描述的相同方式操作,并且特别地,允许热传递到剂量106的边缘,在该边缘处,剂量106与用于从连续挤出物中进行分离的分离元件相互作用,或者允许热传递到与输送元件接触的剂量106的表面。

[0129]

图3、图4以及图5所示解决方案使用用于每个模具的激光源,而图6所示解决方案使用用于所有模具或用于一组模具的单个激光源。因此,与图3到图5所示解决方案相比,图6所示解决方案需要更少数量的部件和更少数量的激光源。然而,在图3到图5所示解决方案中,更容易控制激光束的移动。

[0130]

图7部分地示出了根据替代实施方式的模具405。模具405类似于图1和图2所示模具5,并且包括定位在凸形部分下方的凹形部分508,凹形部分508设置有面向上方的腔体10。

[0131]

剂量6例如通过图1所示类型的输送元件沉积在腔体10中。剂量6在剂量的搁置部分17处搁置在凹形部分508上。

[0132]

此外,提供了热调节设备411,该热调节设备包括布置成用于对剂量6的表面部分20进行热调节的热空气源30。表面部分20与布置成与凹形部分508接触的搁置部分17不同。当模具405处于打开位置中时,表面部分20暴露于空气。

[0133]

热空气源30沿着模具405的路径p定位在剂量6沉积在腔体10中但模具405尚未到达关闭位置的区域中。

[0134]

热空气源30发射允许加热剂量6的表面部分20的热空气,特别是在剂量6与分离元件和/或输送元件相互作用的点处。这允许在整个剂量中并且特别是在剂量的表面上的温度分布更均匀,因此改进了成型物体的质量。

[0135]

可以提供火焰处理单元、一个或多个红外线灯、等离子体设备或其他热源代替热空气源30。

[0136]

以上参考图1到图7描述的实施方式的特征还可以与明确提到的特征不同地组合。例如,参考图1和图2描述的容纳结构12或参考图7描述的热空气源30还可以用于其中凸形模具部分定位在凹形模具部分下方的装置中。类似地,图4到图6所示激光源还可以与其中凹形部分定位在凸形部分下方的模具结合使用。

[0137]

热调节设备可以是静态类型的,如在图1和图7中的实例中,在这种情况下,热调节设备布置在固定位置中并且加热模具的路径的预定区。可替代地,热调节设备可以是动态类型的,如在图4到图6中的实例中,其中,热调节设备允许依次加热剂量的不同点。

[0138]

在以上描述中参考包括安装在模具圆盘传送带的外周区域中的多个模具的装置,模具圆盘传送带能围绕其轴线旋转。

[0139]

然而,以上参考热调节设备和模具中的剂量的加热的描述还可以应用于仅包括一个模具而不是多个模具的装置。

[0140]

此外,一个模具或多个模具可以沿着不必是圆形的路径(例如,线性路径或以环路闭合的通用路径)移动。

[0141]

包括将剂量从挤出机带到模具的输送元件的传送设备不是必不可少的,但是如果

采用不同于以上描述的挤出机和模具的布置,则能够是不必要的。

[0142]

剂量不仅可以借助于安装在输送元件上的分离元件从连续挤出物中分离,而且还可以借助于与任何输送元件不同的分离元件(例如介于挤出机与输送设备之间的刀片或激光束)从连续挤出物中分离。

[0143]

如果待获得的物体不具有凹形形状,则凹形模具部分和凸形模具部分可以由通用的第一模具部分和通用的第二模具部分替换(即,由不具有凸模和/或腔体的模具部分替换)。

[0144]

在以上描述中,始终参考沿着模具的路径定位的热调节设备。

[0145]

更具体地,热调节设备可以设置在沿着模具的路径的位置处。这个位置可以是介于路径中的模具的接收部分接收剂量的点与路径中的模具到达关闭位置的另一点之间。这是例如图7所示热调节设备的情况。

[0146]

作为以上参考的特别情况,热调节设备的位置可以从路径中的模具的接收部分接收剂量的点一直延伸到路径中的模具到达关闭位置的另一点,如图1和图2所示。

[0147]

还可能发生的是,当模具在路径的介于模具的接收部分接收剂量的点与模具到达关闭位置的另一点之间的一部分中时,热调节设备被启用,而与热调节设备的位置无关。这可以在以下情况发生:例如,热调节设备能沿着模具的路径与模具或模具的一部分一起移动(如图3、图4以及图5所示),或者热调节设备定位在静止位置中(如图6的实施方式中可以发生的)。

[0148]

热调节设备的启用可以例如通过产生激光束或者通过启用由热调节设备中包括的任何其他热源产生的热而发生。

[0149]

这些是热调节设备配置成在剂量定位在模具中时并且在到达关闭位置之前作用在剂量上的情况的实例。

[0150]

作为以上描述的补充或替代,可以提供定位在模具上游的热调节设备,该热调节设备在剂量搁置在模具的接收部分上之前作用在剂量上。

[0151]

在这种情况下,热调节设备可以包括适于将热能引导到剂量的选定表面部分上的局部热源。

[0152]

局部热源可以是激光源、红外线灯、火焰处理单元或等离子体设备等。

[0153]

例如,如图1所示,可以提供包括沿着输送元件4的轨迹t定位在预定点处的激光源511的局部热源。

[0154]

激光源511定位成使得将激光束引导到暴露于空气的剂量6的表面部分上(即,不粘附到对应输送元件4)。激光束可以随扫描移动而移动,以便加热剂量的表面部分的预定区域。

[0155]

由此,可以引起对剂量的加热,该加热是更均匀的并且允许获得良好质量的物体。

[0156]

局部热源还可以与不同于图1所示的输送元件(例如,图3所示类型的输送元件)结合使用,或者与不同于图1所示的凹形模具部分和凸形模具的相互布置(例如,其中凸形模具部分定位在凹形模具部分下方)结合使用。

[0157]

还可以将局部热源定位在剂量的路径的不同点处,例如在剂量释放到模具的接收部分上的区中。例如,局部热源能够配置成在剂量朝向模具的接收部分下降时,将热能引导到剂量上。

[0158]

更通常地,热调节设备因此可以定位在剂量遵循的路径的任何点处,从当剂量从连续挤出物中切割出的时刻开始,直到剂量插入到其中的模具到达关闭位置的时刻。

[0159]

总之,用于成型物体的方法包括以下步骤:

[0160]-供应聚合物材料的连续挤出物;

[0161]-切割连续挤出物,从连续挤出物分离出聚合材料的剂量(6;106),

[0162]-提供包括第一模具部分(9;109;209;309)和第二模具部分(8;108;508)的至少一个模具(5;105;205;305;405);

[0163]-在第一模具部分(9;109;209;309)和第二模具部分(8;108;508)处于彼此相距一距离的同时,将剂量(6;106)定位在选自第一模具部分(9;109;209;309)和第二模具部分(8;108;508)的接收部分上;

[0164]-使第一模具部分(9;109;209;309)和第二模具部分(8;108;508)相对于彼此移动,直到到达关闭位置,在关闭位置中,成型腔室限定在第一模具部分(9;109;209;309)与第二模具部分(8;108;508)之间,成型腔室具有与物体对应的形状,

[0165]

其中,在到达关闭位置之前,将由局部热源(511)发射的热能引导到剂量的表面部分(6;106)上。

[0166]

在一个实施方式中,被热调节的剂量(6;106)的表面部分(20;120)在切割连续挤出物以用于从连续挤出物分离出剂量(6;106)的步骤期间与分离元件相互作用。

[0167]

一种用于成型物体的装置,包括:挤出设备(2),用于供应聚合物材料的连续挤出物;至少一个分离元件,用于切割连续挤出物,以从连续挤出物分离出聚合物材料的剂量(6;106);至少一个模具(5;105;205;305;405),包括第一模具部分(9;109;209;309)和第二模具部分(8;108;508),第一模具部分和第二模具部分能相对于彼此在打开位置与关闭位置之间移动,在打开位置中,剂量(6;106)搁置在选自第一模具部分(9;109;209;309)和第二模具部分(8;108;508)的接收部分上,在关闭位置中,成型腔室限定在第一模具部分(9;109;209;309)与第二模具部分(8;108;508)之间,成型腔室具有与物体对应的形状,其中,装置还包括局部热源(511),用于在剂量(6)在第一模具部分(9;109;209;309)与第二模具部分(8;108;508)之间变形之前,将热能引导到剂量(6:106)的选定部分上。

[0168]

在一个实施方式中,装置还包括至少一个输送元件(4;104),该至少一个输送元件能沿着用于朝向至少一个模具(5;105;205;305;405)传送剂量(6;106)的轨迹(t)移动,局部热源(511)定位在轨迹(t)的一点处,以便将热引导到在剂量(6;106)与输送元件(4;104)相关联时剂量(6;106)的不与输送元件(4;104)接触的部分上。

[0169]

在一个实施方式中,局部热源(511)定位成使得在剂量(6;106)下降到接收部分上时,将热传递到剂量(6;106)。

[0170]

在一个实施方式中,局部热源(511)选自包括以下各项的组:激光源、火焰处理单元、红外线灯、等离子体设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1