夹芯板的制造方法和夹芯板与流程

本发明涉及夹芯板的制造方法和夹芯板。

背景技术:

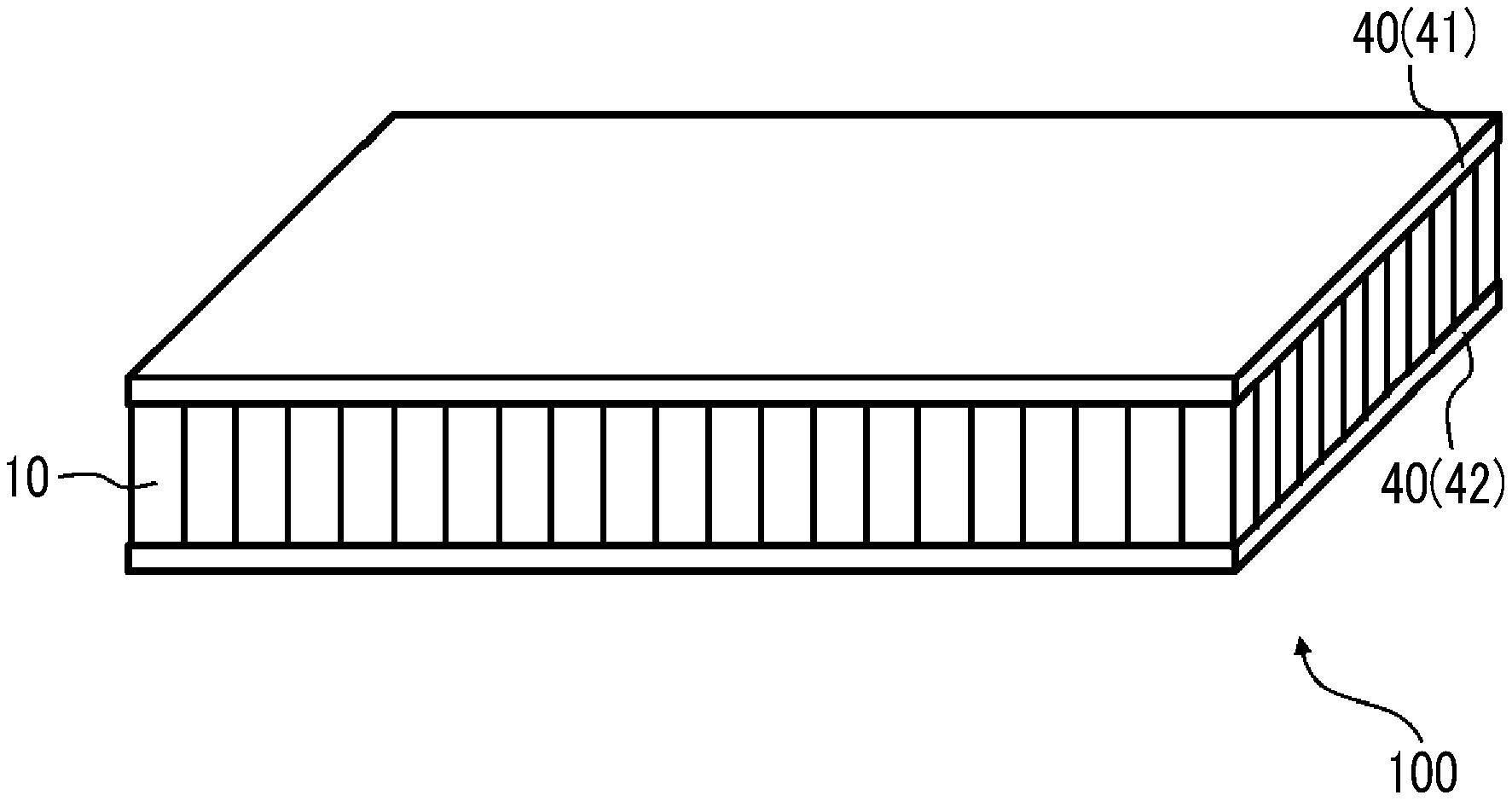

1、夹芯板包括由截面为六边形的壁构成的中空状的蜂窝芯、和接合在该蜂窝芯的两面的一对预浸料等表皮材料。具有轻质且高刚性的特征的夹芯板被用于例如航空器用的结构部件等。

2、作为夹芯板的制造方法,公开了各种方法。作为一般的方法,例如有专利文献1中记载的技术。根据该文献,作为二次粘接形成工艺,公开了如下方法:将预浸料叠层,将其放入真空袋中,使用高压釜使预浸料中的粘合剂树脂固化后,利用膜状粘接剂将复合预浸料安装在蜂窝芯的两面,在高温下加压,使膜状粘接剂固化。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2020-1268公报

技术实现思路

1、发明要解决的技术课题

2、近年来,对夹芯板的要求越来越高。其中,若夹芯板的表面残留空隙,在之后对夹芯板实施外部装饰时就会产生针孔,存在损害外观的问题。在专利文献1中公开的技术中,在减少针孔方面也有改善的空间。

3、用于解决技术课题的手段

4、本发明的发明人为了以更高水准减少针孔而进行了深入研究,结果发现,通过隔着脱模膜进行用于预先将多个预浸料叠层一体化而得到复合表面材料的第一加热加压处理,并将该压力设为用于夹芯化的第二加热加压处理的压力的同等或以上,能够减少所得到的夹芯板表面上的空隙。即,本发明的发明人着眼于构成预浸料的纤维基材的纹理所引起的凹凸成为夹芯板上的针孔的主要原因的情况,发现控制预浸料的叠层一体化工序的加热加压条件是有效的,从而完成了本发明。详细的机理尚不清楚,但推测根据本发明,通过使用脱模膜,预浸料的表面被更均匀地加热加压,并且通过设置为更高的压力,能够有效地减少构成预浸料的纤维基材的微小凹凸。

5、根据本发明,提供一种夹芯板的制造方法,其包括:准备片状的多个预浸料的工序;

6、在叠层上述多个预浸料而成的叠层体的上下表面,隔着脱模膜进行第一加热加压处理,使上述叠层体一体化而得到复合表面材料的工序;和

7、在具有蜂窝结构的片状的芯层的上表面侧和下表面侧的各面上配置上述复合表面材料,通过第二加热加压处理进行一体化的工序,

8、上述第一加热加压处理的压力与上述第二加热加压处理的压力同等在上述第二加热加压处理以上。

9、并且,根据本发明,提供一种夹芯板,其包括具有蜂窝结构的芯层、和设置在上述芯层的两面、通过多个预浸料的固化物叠层并一体化而成的复合表面材料,

10、观察上述复合表面材料的最外表面时的针孔数密度为0~50个/cm2。

11、发明的效果

12、根据本发明,提供一种能够减少夹芯板的针孔的技术。

技术特征:

1.一种夹芯板的制造方法,其特征在于,包括:

2.根据权利要求1所述的夹芯板的制造方法,其特征在于,

3.根据权利要求1或2所述的夹芯板的制造方法,其特征在于,

4.根据权利要求1至3中任一项所述的夹芯板的制造方法,其特征在于,

5.根据权利要求4所述的夹芯板的制造方法,其特征在于,

6.根据权利要求4或5所述的夹芯板的制造方法,其特征在于,

7.根据权利要求1至6中任一项所述的夹芯板的制造方法,其特征在于,

8.根据权利要求1至7中任一项所述的夹芯板的制造方法,其特征在于,

9.根据权利要求1至8中任一项所述的夹芯板的制造方法,其特征在于,

10.根据权利要求1至9中任一项所述的夹芯板的制造方法,其特征在于,

11.一种夹芯板,其特征在于,

12.根据权利要求11所述的夹芯板,其特征在于,

13.根据权利要求11或12所述的夹芯板,其特征在于,

14.根据权利要求11至13中任一项所述的夹芯板,其特征在于,

15.根据权利要求11至14中任一项所述的夹芯板,其特征在于,

技术总结

夹芯板(100)的制造方法包括:准备片状的多个预浸料(211)的工序;在叠层多个预浸料(211)而成的叠层体的上下表面,隔着脱模膜(25)进行第一加热加压处理,使上述叠层体一体化而得到复合表面材料(40)的工序;和在具有蜂窝结构的片状的芯层(10)的上表面侧和下表面侧的各面上配置复合表面材料(40),通过第二加热加压处理整体进行叠层化的工序,上述第一加热加压处理的压力在上述第二加热加压处理的同等或以上。

技术研发人员:上坂政夫

受保护的技术使用者:住友电木株式会社

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!