一种链条索具3D打印机及制备链条索具的方法与流程

本发明属于连续纤维复合材料3d打印,具体涉及一种链条索具3d打印机及使用该3d打印机制备链条索具的方法。

背景技术:

1、连续纤维增强复合材料具有比强度高、比模量高、耐候性强、低密度等一系列的优异性能,广泛应用于航空航天和民用工业等领域。短纤维与长纤维增强复合材料相比,连续纤维增强复合材料具有优异的力学性能以及可设计性能(当载荷平行于纤维时复合材料的弹性模量最高,当载荷垂直于纤维时复合材料的弹性模量最低)。连续纤维增强复合材料是由增强纤维、基体材料以及两者之间的界面相组成,增强纤维主要起承载作用,基体材料主要起连接增强相和传载作用,而界面作为复合材料另一个重要的微结构,不仅起着连接增强纤维与树脂基体的桥梁作用,也是外加载荷从基体向增强纤维传递的纽带。界面的结构、组成、性质、结合方式以及界面粘结强度对复合材料的力学性能以及破坏行为有着重大的影响,因此改善连续纤维3d打印增强复合材料的界面性能,对于纤维增强复合材料的应用发展具有重要的意义。

2、3d打印技术具有较多的打印自由度,能够制造出具有复杂结构的连续纤维增强复合材料零件。连续纤维3d打印技术是将连续纤维与基体材料同时送入3d打印头,挤出连续纤维复合材料丝材进行3d零件的打印成型,连续纤维五轴3d打印机头技术已开始量产使用。但用连续纤维3d打印机打印出高强度链条索具至今还是技术空白。

3、3d打印技术是增材成型技术,与传统3d打印不同的是:连续纤维3d打印复合材料在3d打印过程中,结合复合材料的混合定则,可通过控制连续纤维复合材料的打印路径及压力,对连续纤维复合材料3d打印件的力学性能进行针对性控制。

4、链条索具是由多个相互封闭、首尾相连、套在一起的链环组成,每个链环两端是半圆形,由两根圆柱形成中间连接,是相互配合又不相互连接的结构链环,在线径垂直方向的截面是圆形。在对强度大、自重轻、耐腐蚀等需求的链条索具需求日益增多。链条索具的拉力强度决定能不能用,表面惰性性能决定能用多久。连续纤维增强复合材料可取代金属来制造专用领域的链条索具。为保证链条索具的高强度,每个链环在环向方向只能由一根连续纤维来实现缠绕,并且纤维间没有褶皱且间距相等,因为相邻两个链环间是相交90度封闭且不干涉关系,所以用传统3d打印的方式和方法难以完成高强度链条索具的制造。

5、现有连续纤维增强的复合材料3d打印技术存在的问题:

6、1.目前无专门针对连续纤维增强的复合材料3d打印路径规划方法,现有的打印路径都是直接采用纯树脂基材料的打印路径,因为纯树脂基材料是各向同性的,因此零件的力学性能和打印路径基本无关。现有纯树脂材料的打印路径是从下至上填充算法来实现的,这些算法的目的是将所打印的平面填充满,形成所需的结构,并没有考虑打印纤维路径对零件强度的主要影响。

7、2.短纤维束的3d打印机,其在添加短纤维束的长度方向的力学性能确实得到了大幅提升,由于短纤维束只是沿长度方向单一铺设,成型轨迹中纤维呈松散、无规律的分布状态,使得构件的承载性能受到影响。因此各打印路径以及打印层之间的纤维束相互之间没有有效强化,其对宽度方向特别是在层间(高度方向)的力学参数的增加非常有限。

8、3.目前高端的3d打印机带有同步热压辊,以减少层间空隙并提高3d打印产品中树脂之间的粘附力,但这种3d压实打印并没有与纤维路径及托盘形成同步协调控制。没有实现对产品的拉伸和弯曲性能达到最佳效果。本发明中将连续纤维压实在上层树脂中,从而提高纤维体积含量,增加相邻打印层的层间结合力,减少受力后分层现象。

9、4.传统3d打印机的托盘为平板,如打印非平板模型底部型面则打印支撑材料,完成后需二次加工做打磨处理,对于打印体的强度有影响。

10、5.传统3d打印体的外表面如果需要强化表面,只能在其表面添加一层强化材料,其往往依靠涂覆材料与打印件表面的结合来实现,即使是在表面粘贴纤维网的方式,其粘贴过程需要消耗大量人工才能完成,且粘贴层与打印层的结合质量难以得到保障,粘贴的纤维网层以及涂覆强化层都存在剥落风险。

11、本发明根据连续纤维力学各向异性和链环的受力结构及3d打印托盘的控制,规划出最优纤维路径,打破传统3d打印水平切片分层方法,创新的采用随产品圆弧面等距分层的路径,截面组成同心圆结构,避免受力发生分层现象。结合【一种高纤维含量的连续纤维增强复合材料及其3d打印方法】(公开号:cn114147958a)发明专利中的错位打印理论和【一种用于连续纤维3d打印的丝束压力实施机构】(公开号:cn107962774a)发明专利中的实时压实理论做出若干改进,实现同步对每层纤维之间进行错位变压压实。

12、五轴打印头与托盘同步联动配合,使打印角度保持接近90度。首创采用“圆弧面等距分层打印路径”,以提高零件强度为第一要素进行技术创新。

技术实现思路

1、为解决背景技术中存在的问题,本发明提供一种链条索具3d打印机及制备链条索具的方法。

2、为了实现上述目的,本发明采取以下技术方案:

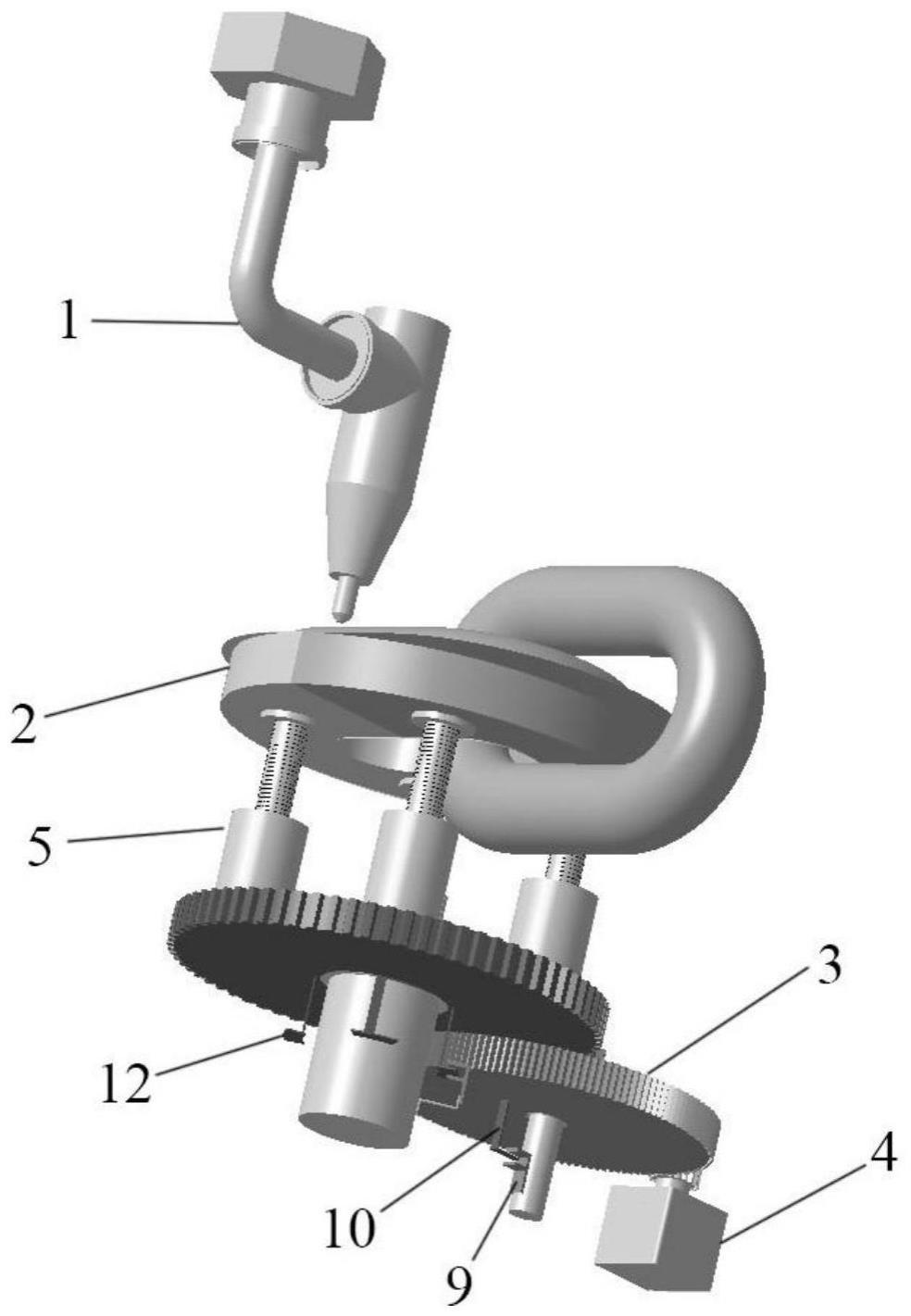

3、一种链条索具3d打印机,包括打印头、托盘、减速齿轮组和电机,所述电机与减速齿轮组配合连接,所述减速齿轮组通过若干个电磁离合器与托盘连接,所述托盘的上表面设置有环形凹槽,所述托盘的中部设置有通孔,所述打印头可移动设置在托盘的上方,所述托盘包括第一半环和第二半环,所述第一半环和第二半环可拆卸固定连接。

4、进一步的,所述链条索具3d打印机还包括环形飞边,所述环形飞边设置在环形凹槽的外侧,所述环形飞边的内侧边缘与环形凹槽的外侧边缘平滑过渡连接。

5、进一步的,所述减速齿轮组包括第一齿轮、第二齿轮和第三齿轮,所述第一齿轮、第二齿轮与第三齿轮的直径依次增大,所述第一齿轮与第二齿轮同轴固定连接,所述第二齿轮与电机的输出齿轮啮合连接,所述第一齿轮与第三齿轮啮合连接,所述若干个电磁离合器固定设置在第三齿轮的上表面。

6、进一步的,所述电磁离合器的数量为四个,均布设置在第三齿轮的上表面。

7、进一步的,所述第二齿轮的转动轴上设置有原位光电传感器,所述第二齿轮的下表面固定设置有第一挡片,所述第一挡片与原位光电传感器匹配设置,所述原位光电传感器和电机均与上位机控制器电连接。

8、进一步的,所述第三齿轮的转动轴上设置有离合光电传感器,所述第三齿轮的下表面对应若干个电磁离合器的位置设置有若干个第二挡片,每个第二挡片的宽度均与所对应的电磁离合器的宽度相等,所述离合光电传感器和若干个电磁离合器均与上位机控制器电连接。

9、一种利用链条索具3d打印机制备链条索具的方法,包括以下步骤:

10、步骤一、启动打印头,在环形凹槽a侧壁的边缘任意一点a处开始,在环形凹槽内沿a点的环形等高线输出连续纤维复合材料打印至起始a点处,完成下半环第一圈打印;

11、步骤二、移动打印头至下半环第i-1圈打印起始点的下方作为第i圈的起始点,打印过程与下半环第一圈打印过程相同,完成下半环第i圈的打印;然后,令i=i+1,重复步骤二的上述过程,直至打印至环形凹槽的底部,然后再依次向上打印至环形凹槽b侧壁的边缘,即完成下半环第一层的打印;其中,i≥2;

12、步骤三、在下半环第j-1层的上方,沿下半环第j-1层中相邻两圈连续纤维复合材料的中部缝隙依次打印若干圈以铺满下半环第j-1层形成的环形槽内侧壁,完成下半环第j层的打印;然后,令j=j+1,重复步骤三的上述过程,直至铺满整个环形凹槽,完成链环下半环的打印;其中,j≥2;

13、步骤四:在步骤三的基础上,沿环形凹槽的中轴线开始打印链环的上半环第一圈,即完成上半环第一层打印;

14、步骤五、在上半环第k-1层的两侧底部均打印一圈,并在上半环第k-1层上表面相邻两圈连续纤维复合材料的中部缝隙均打印一圈,完成上半环第k层的打印;然后,令k=k+1,重复步骤五的上述过程,直至打印至与环形凹槽内下半环的边缘平齐,即完成链条索具中一个链环的打印,其中,k≥2。

15、进一步的,所述步骤三中,下半环第奇数层中第一圈连续纤维复合材料的位置与下半环第一层的第一圈连续纤维复合材料的位置在同一个水平面上。

16、进一步的,在打印下半环第一圈之前,在环形凹槽内部沿环形凹槽横剖面的圆弧方向在环形凹槽的内部折返打印至少一层连续纤维复合材料;在打印上半环之后,在上半环的上表面沿上半环横剖面的圆弧方向折返打印至少一层连续纤维复合材料。

17、进一步的,在打印的过程中,环形凹槽随托盘旋转,打印头的打印角度为90±20°。

18、本发明比较传统连续纤维3d打印机的效果:

19、传统打印是平行于托盘的路径做切片打印,由多根纤维水平堆积成型,受拉力后极易发生分层并且断裂。本发明中的上、下半圆的环向路径首创圆弧面等距分层打印路径的方法,最终组成同心圆结构,只由一根连续纤维无褶皱缠绕而成,并且外层设计有多层径向纤维束缚而成。

20、本发明采用新的连续纤维3d打印路径配合托盘旋转,能够使得打印成型零件中纤维体积含量增加,界面结合力学性能提高,降低孔隙率,因此本发明也在制造环形件及圆形件具有更加广泛的应用范围,制造的轻质、高强度、反腐蚀的链条索具可以应用于航空航海、系泊平台、武器装备和生物医疗等诸多领域。本发明为制备兼顾高精度及高强度的连续纤维增强树脂基复合材料提供了行之有效的新思路。

- 还没有人留言评论。精彩留言会获得点赞!