热压机及在热压机中真空硫化车辆轮胎的方法与流程

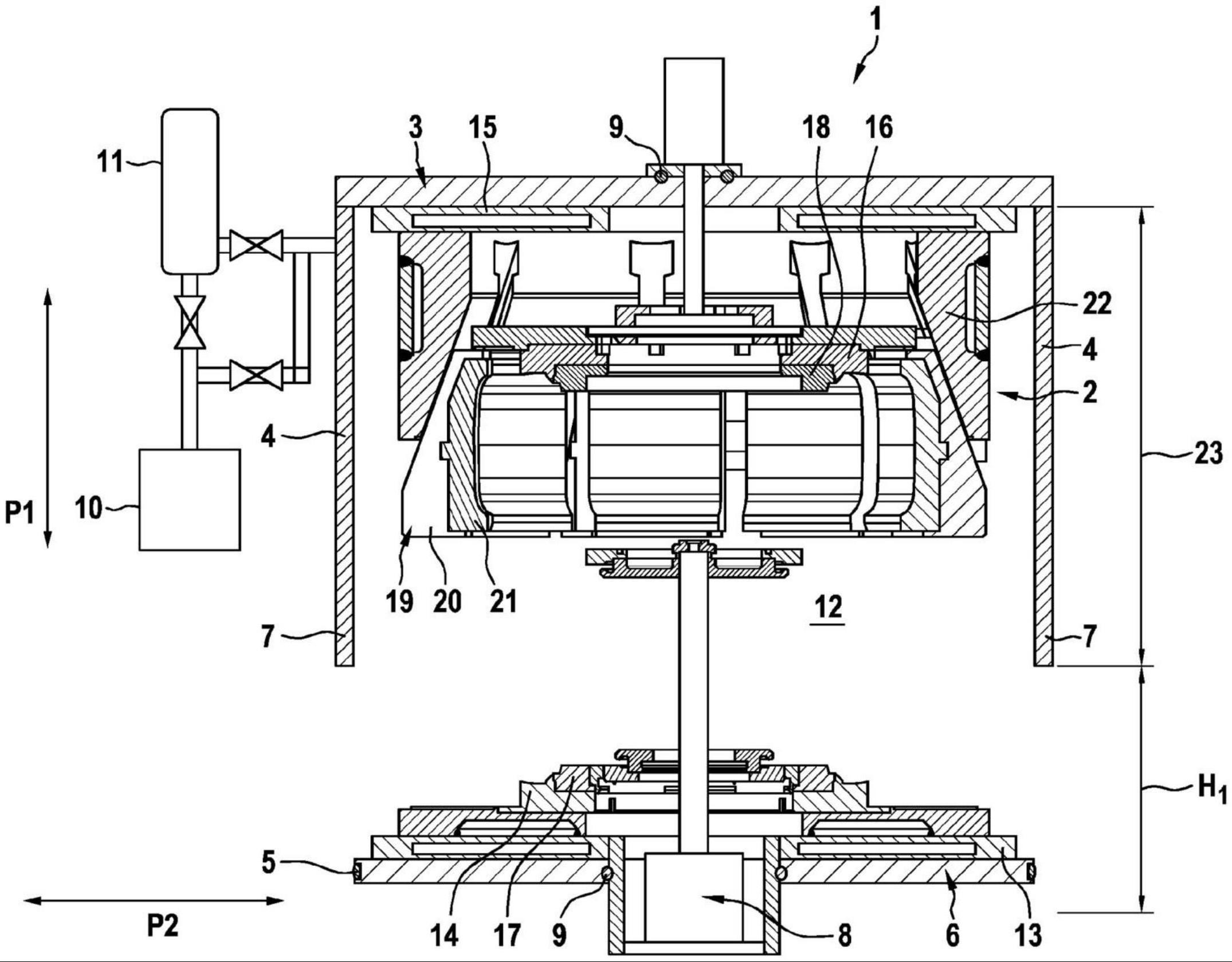

本发明涉及一种用于硫化车辆轮胎的热压机,该热压机具有热压机上部和热压机下部,其中在热压机上部处布置有具有硫化模具的模制部件的容器和环绕该容器的、柱状的罩上部,并且其中热压机上部和热压机下部与容器处于连接,其方式为使得在热压机上部下行过沿轴向方向进行的行程时,硫化模具的模制部件能够在径向方向上被闭合。本发明还涉及一种用于在上述热压机中硫化生胎的方法。

背景技术:

1、上述热压机是用于在大气条件下硫化车辆轮胎的标准热压机。

2、热压机包括所谓的容器,该容器包括实际上分段的硫化模具,该硫化模具具有为轮胎赋形的模制区段、和侧壁壳体以及凸缘环。此外,还布置有用于调节赋形部件的温度的加热室。在硫化过程中,容器被闭合的罩包围,该罩在现有技术中主要用于在硫化过程中隔绝温度。

3、为了尽可能避免轮胎表面上的缺陷,必须去除生胎表面与硫化模具的模制部件的赋形表面之间的空气。为此,通常已知的是,需在模制部件中设置1000至5000个排气阀。藉由这些排气阀将来自模具空腔的空气经过排气通道径向向外和轴向向外地排出。然而,必须给新的硫化模具的模制部件配备这些阀。此外,由于待硫化的轮胎的橡胶渗入,这些阀容易变脏,因此必须高耗费地更换或清洁这些阀。

技术实现思路

1、本发明所基于的目的在于,提供一种用于硫化车辆轮胎的热压机,利用该热压机能够在省去硫化模具中的排气阀的情况下可靠地硫化车辆轮胎。本发明的目的还在于提供一种用于利用上述热压机在时间上高效地硫化车辆轮胎的方法。

2、在热压机方面,该目的通过如下方式来实现,即:

3、-罩上部固定地布置在热压机上部上;

4、-其中罩上部的直径被确定成使得罩上部能够以较小的游隙滑动过热压机下部,并且热压机上部所具有的长度足以使在硫化模具仍被打开的情况下利用热压机下部和热压机上部形成闭合的罩内部空间;

5、-其中在罩内部空间闭合的情况下罩上部滑动过热压机下部的那个平面上布置有至少一个真空密封的密封件,以便将闭合的罩内部空间设计成能够以真空密封的方式被密封,其中密封件优选布置在热压机下部处;

6、-在第一行程中,热压机上部能够沿轴向方向p1移动成使得罩上部与热压机下部形成真空密封的罩内部空间,而同时硫化模具仍然是打开的以供气体通过;

7、-布置有泵和真空罐,借助于该泵和真空罐能够在第一行程之后在罩的内部空间中产生真空,其中真空罐和泵与罩的内部空间处于连接,并且其中真空罐与泵彼此处于连接;并且

8、-其中在第二行程中,热压机上部能够继续沿轴向方向p1移动成使得硫化模具能够在罩的内部空间中的真空条件下被完全闭合。

9、重要的是,在真空情况下用根据本发明的热压机对车辆轮胎进行硫化。硫化模具本身不具有用于为模具空腔排气的排气器件。通过在真空情况下进行硫化而省去了在现有技术中布置在硫化模具中的、借以将模具空腔中的空气径向向外排出的1000至5000个排气阀。因此,无需再对轮胎上的由排气器件所产生的橡胶毛边进行后处理,并且无需再对不再起作用的排气阀进行更换和清洁。这在时间有效且成本有效的。此外,通过在真空情况下进行硫化,经硫化的轮胎获得毫无缺陷且由此完美的外形。

10、真空(其在热压机上部的第一行程之后能够在闭合的罩内部空间内获得)用于从尚未闭合的硫化模具中去除空气,尤其是去除轮胎的外表面与硫化模具的模制部件的模制面之间的空气。在热压机上部在罩内部空间中的真空条件下进行第二行程之后,硫化模具能够被完全闭合。可以高品质且无缺陷地加工待硫化的轮胎。

11、当然,罩或热压机可以具有另外的密封件来获得真空密封的罩内部空间。明确的是,不应在真空密封措施方面对容器或硫化模具本身进行任何更改。

12、术语“真空”是指在950mbar(绝对值)至0.1mbar(绝对值)范围内的气压。

13、便利的是,密封件是具有圆形、多边形或扁平的截面的环形密封件。

14、对于实现可靠的密封性能而言便利的是:环形密封件布置在凹槽中,其中环形密封件的直径略大于该凹槽的深度。“略大于”意味着:与密封件的无压缩的几何形状相比,在密封件被安装在凹槽中并且处于密封状态时密封件被压缩最多40%。此外,凭借凹槽相对于密封件几何形状的精确设计来防止密封件受到损坏并提高耐用性。

15、在本发明的一个实施方式中,环形密封件由实心材料形成。该实心材料可以由用于密封件的一种或多种已知材料形成,例如fkm或ffkm。这些密封件是成本有效且易于操作的。

16、在本发明的另一个实施方式中,环形密封件是其直径可变的软管。优点在于,环形密封件受到较小负载并且只有在需要密封效果时才使其直径增大。

17、有利的是,环形密封件是充气性不同的双环形密封件。优点在于,可以以较小的泵功率来补偿可能的泄露。

18、便利的是:真空罐所具有的体积是闭合的罩(包括模具、容器、轮胎坯件、加热胶囊(heating bellows))的体积的大约5至10倍。由此确保了能够可靠地在罩中产生真空。此外,用于产生所需真空所需的时间显著减少。这可以在正常的装卸过程中进行。

19、在使用上述热压机的方法方面,本发明通过依次执行以下步骤来实现:

20、a)通过将待硫化的生胎放入容器中来装载被打开的热压机;

21、b)使热压机上部沿轴向方向朝热压机下部的方向移动第一行程,直至获得由罩上部、热压机上部和热压机下部形成的闭合的罩内部空间,而同时硫化模具仍然是打开的;

22、c)仅在环形密封件是其直径可变的软管的情况下:对圆环形的软管密封件充气,以便以真空密封的方式密封罩内部空间;

23、d)接通真空罐与罩内部空间之间的连接,以便通过真空罐与罩内部空间之间的压力补偿在真空密封地闭合的罩内部空间中产生部分真空;

24、e)在罩内部空间中获得部分真空的情况下:断开真空罐与罩内部空间之间的连接,接通罩内部空间与泵之间的连接并且从罩内部空间中泵送出余留的空气以产生真空;

25、f)使热压机上部移动第二行程,在该第二行程中,使容器移动成使得硫化模具被完全闭合,并且随后断开罩内部空间与泵之间的连接;

26、g)硫化生胎并且接通泵与真空罐之间的连接并且在真空罐中产生真空,其中泵与罩内部空间的连接以及真空罐与罩内部空间的连接分别是断开的;

27、h)通过移动热压机上部来打开热压机并且卸载硫化完成的轮胎;

28、以及重复步骤a)–h)以硫化各个其他轮胎。

29、有利的是:为了便于进行步骤h),预先打开布置在罩中的另外的阀以破坏罩中的真空以及随后再次将其关闭。

技术特征:

1.一种用于在真空情况下硫化车辆轮胎的热压机(1),

2.根据权利要求1所述的热压机(1),其特征在于,这些密封件是具有圆形、多边形或扁平的截面的环形密封件(5,9)。

3.根据权利要求2所述的热压机(1),其特征在于,该环形密封件(5,9)布置在圆环形的凹槽中,其中该环形密封件(5,9)的直径略大于该凹槽的深度。

4.根据权利要求2或3所述的热压机(1),其特征在于,该环形密封件(5,9)由实心材料形成。

5.根据权利要求2或3所述的热压机(1),其特征在于,该环形密封件(5,9)是其直径可变的软管。

6.根据权利要求3至5中的一项或多项所述的热压机(1),其特征在于,该环形密封件(5,9)是充气性不同的双环形密封件。

7.根据前述权利要求中一项或多项所述的热压机(1),其特征在于,该真空罐(11)所具有的体积是闭合的罩(4)的体积的大约5至10倍。

8.一种方法,该方法用于在真空情况下在根据权利要求1至7中的一项或多项所述的热压机(1)中硫化车辆充气轮胎,其特征在于,依次执行以下步骤:

9.根据权利要求8所述的用于硫化车辆充气轮胎的方法,其特征在于,为了便于进行步骤h),预先打开布置在该罩(4)中的另外的阀以破坏真空以及随后再次将其关闭。

技术总结

一种用于在真空情况下硫化车辆轮胎的热压机(1),‑该热压机具有热压机上部(3)和热压机下部(6),其中在热压机上部(3)上布置有具有分段式的硫化模具的模制部件(14,16,17,18,21)的容器(2)以及环绕该容器的、柱状的罩上部(4);‑其中罩上部(4)固定地布置在热压机上部(3)处;‑其中罩上部(4)的直径被确定成使得罩上部能够以较小的游隙滑动过热压机下部(6),并且热压机上部所具有的长度(23)足以使在硫化模具仍被打开的情况下利用热压机下部(6)和热压机上部(4)形成闭合的罩内部空间(12);‑其中在第一行程(H<subgt;1</subgt;)中,热压机上部(3)能够沿轴向方向(P1)移动成使得罩上部(4)与热压机下部(6)形成真空密封的罩内部空间(12),而同时硫化模具仍然是打开的以供气体通过;‑其中在第二行程(H<subgt;2</subgt;)中,热压机上部(3)能够继续沿轴向方向(P1)移动成使得硫化模具能够在罩的内部空间(12)中的真空条件下被完全闭合。

技术研发人员:卡斯滕·文策尔,霍斯特·韦德金德,米夏埃尔·拉姆,霍尔格·布利克韦德尔

受保护的技术使用者:大陆轮胎德国有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!